回转窑筒体余热利用

刘艳春武晓峰

(1.唐山冀东机电设备有限公司;2.唐山冀东水泥股份有限公司,河北 唐山 064000)

回转窑筒体余热利用

刘艳春1武晓峰2

(1.唐山冀东机电设备有限公司;2.唐山冀东水泥股份有限公司,河北 唐山 064000)

介绍唐山冀东机电设备有限公司优化设计的水泥窑筒体换热器,通过回收筒体的辐射热能,实现供暖、热水联供及余热发电,效益显著。

回转窑筒体;余热;回收利用

某5000t/d的生产线实测表面散热损失占总输入热量6.6%,其中窑筒体表面散热量占总散热量的55%,且热量较为集中,回收潜力巨大。

唐山冀东机电设备有限公司根据电力系统换热器的设计经验,结合水泥窑本身的特点,优化设计的水泥窑筒体换热器,是通过在回转窑上方安装弧形换热器,利用回收筒体的辐射热能,实现供暖、热水联供,还能用于余热发电,是一项环保、节能、增效减排的工程,其经济效益、社会效益十分显著。

一、不同窑径的换热功率

1.换热罩介绍。

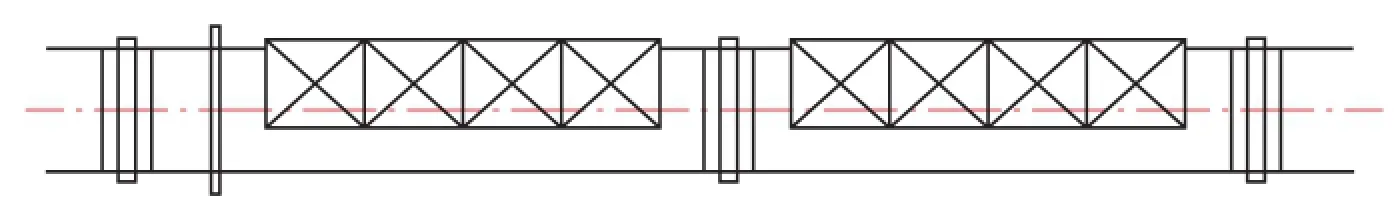

本系统主机设备为回转窑换热罩,如图1所示,每条线设4组相同尺寸的换热面,其中2#轮带与3#轮带之间设置4组换热面,1#轮带至2#轮带之间设置4组换热面。换热罩之间的距离不留间隙(人孔门处留600间隙),现场用螺栓固定。

图1

换热罩与轮带之间的距离为1500mm左右,以保证换热面之间汽水管道连接、安装运行检修的方便性,且不影响回转窑的正常运行和检修。

换热罩中的换热管采用Ф32×4mm的无缝钢管,钢管材质选用中低压锅炉专用钢材20-GB3087,换热管之间采用膜式水冷壁结构连接,采用5mm钢板焊接。为增大换热面的总换热面积,还在膜式壁与筒体之间布置一排光管受热面,主要吸收对流热。

同时为提高换热管与回转窑表面的辐射换热能力,在换热管喷涂有高吸收率喷涂层。

换热罩外壳采用钢板卷制焊接而成,外设加强筋,以保证换热面的整体结构强度,在外壳上方设置吊耳,下部与支撑结构采用螺栓方式,方便换热面检修和拆卸。

换热罩外壳与换热管间距设计为80mm左右,内部填充岩棉保温层,最大限度地减小换热面散热损失。

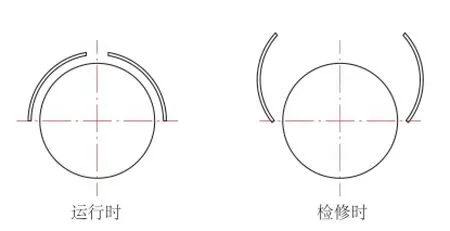

(1)换热罩型式

由于换热罩存在与窑系统故障不同步的可能,所以将换热器设计成图2结构,集热罩故障时,不停窑即可将换热器翻转,不影响水泥窑运行时散热。

(2)结构及制造特点

①换热器模块采用中压锅炉钢管制造,根据不同情况合理选取管径,材质为20-GB3087。

②受热面采用膜式壁结构,合理选取膜式壁管间距及膜的厚度,增强换热效果,减少自身重量及成本投入,在增强对流换热的同时增强换热器模块刚度。

③膜式壁外侧采用80mm的岩棉保温,最外侧用薄钢板做外护板。

④进出水管采用金属波纹管与给水、回水管道法兰联接,避免因制造偏差或热膨胀产生应力,造成变形。

⑤受压件全部焊口在制造厂内完成,焊后100%无损探伤检验,最大程度的保证制造质量。

图2

⑥全部模块制造完成后,在制造厂内预装配,保证安装质量。

⑦严格按照压力容器相关标准设计、制造,全部受压部分焊接完成后进行水压试验,水压试验压力采用2倍设计压力。

⑧给水、回水管道采用岩棉管保温,外敷白铁皮。

⑨全部模块串联,低进高出。

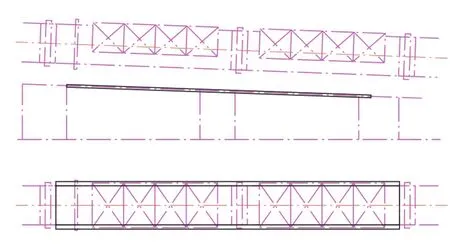

2.基础负荷简图。

如图3所示,换热器基础为条形,核算各窑蹲基础受力情况后,根据实际情况考虑换热罩支撑的制作技术方案,做到安全、针对性设计。

图3

二、设备设计及技术优势

本设计结合厂区的水泥生产线、冷/暖供应系配置特点,充分利用原有设备设施,采用先进的新技术替代传统的、落后的生产工艺,以实现系统节能解决方案最优化的目的,其主要技术措施及优势如下。

1.针对不同用户进行不同设计。

针对不同用户需求及窑筒体表面温度分布情况进行个性化设计,根据使用参数确定集热罩串联或者并联使用,集热罩内的循环水可使用软化水或者直接使用发电系统的除盐水,收集后的热量可用于洗浴、供暖、发电等。

2.集成化模块设计。

每个模块包含膜式壁、光管受热面、保温材料和外护板,在制造厂内组装完成,现场只用法兰连接进出水管,没有现场受压件焊接,最大程度的保障焊接制造质量。

3.系列化设计。

根据回转窑直径系列化设计换热器,每系列的模块尺寸完全相同,便于检修互换,减少备件库存。

4.优化设计。

(1)优化设计一。将原来的半圆形结构改成两片四分之一圆弧拼装结构,在顶部留有开口,换热器罩内的空气在自生通风力的作用下自下向上流动,增强了对流换热,并且保证了筒体表面温度。

(2)优化设计二。将管子布置方式由原来的沿筒体纵向布置改为沿筒体圆周弧形布置,不但减少了弯制集箱而产生的制造费用,而且在运行过程中,局部产生的气泡随着水流自然向上移动,最终汇集到集气箱顶部的排气阀排出,增加了运行安全。

(3)优化设计三。集热罩布置离轮带及大齿圈距离经过合理设计,消除窑筒体表面温度上升给轮带及大齿圈带来的潜在危害。

5.适应室外布置设计。

(1)采用全排空设计,能在短时间内将换热器的水全部排空,有效避免冬季停窑时换热器防冻问题。

(2)两片四分之一圆弧拼装结构的换热器可以向后翻转,将回转窑筒体全部裸露出来,避免夏季换热器停用时因换热器罩遮挡影响窑体自然散热对窑体造成的损害。

6.受热面采用高吸收率和低反射率的高科技材料,吸收率为0.94~0.96,发射率为0.37~0.39,能更好的吸收窑筒体散发的热量,提高效率。

7.安装简便。全部装置通过钢架支撑在地上,不与窑体产生任何联接,不会对窑体产生不利影响,可实现不停窑安装。

8.对系统进行三维设计,系统阻力小、无结垢、高效率、低投入,且对窑筒体影响小。

三、工程实例及效益

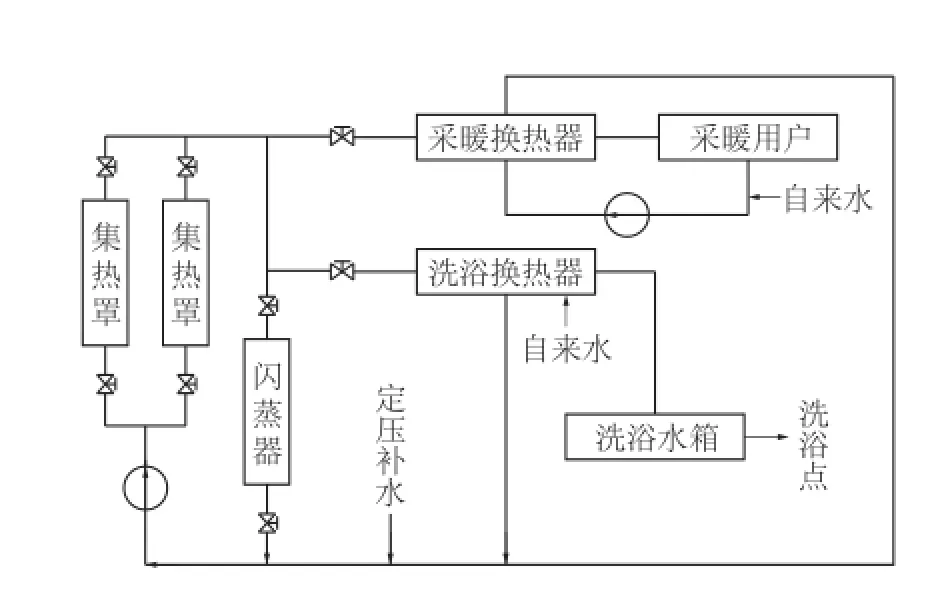

1.某公司3200t/d生产线热力系统设计(图4)。

根据该公司要求,窑筒体辐射热夏季用于发电及洗浴,冬季用于洗浴、采暖及发电,通过优化管路设计实现各个系统随时切换,保证了各个系统的安全稳定运行。

图4

该公司发电系统采用的是闪蒸补汽方式,因此将窑筒体辐射热收集的低品位热量用于闪蒸补汽系统中,对于有除氧器的机组可以应用到给水加热,减少汽轮机抽汽,间接提高发电量,或者应用到机组补汽中,提高发电量。

现场实测参数见表1。

2.效益(全年按运行7200h计算)。

(1)实测现场吸热量为(722.37-170.38)×7000/3600=1.07MW。

(2)全年用于洗浴时(每天洗浴3次,水温15℃加热至65℃)与电加热器进行比较,可节电104.65万kW・h,约52.33万元。

(3)冬季用于供暖时,可减少抽发电新蒸汽约1.3t/h,每小时提高发电量约260kW・h,按5个月计算,增加效益46.8万元。

(4)夏季除去洗浴外多余热量用于闪蒸发电,按5个月计算,年增加发电量约32.4万kW・h,增加效益16.2万元。设备运行所需电量约为20kW・h,费用为7.2万元,因此全年收益约为108.13万元。

换热器投产后,总吸收热量1.07MW,以年运行300天计算,可减少NOx排放32t,减少CO2排放21394t,具有重大的社会效益。

X781.5

B

1671-0711(2015)04-0070-03

2015-04-14)