设备“零泄漏”需重新应用新技术

——彻底消除因法兰泄漏和螺栓松动引发的灾难性事故刻不容缓

文/宓正源

设备“零泄漏”需重新应用新技术

——彻底消除因法兰泄漏和螺栓松动引发的灾难性事故刻不容缓

文/宓正源

宓正源,中国设备管理协会理事,无泄漏无松动螺栓施工技术中心主任,螺栓预紧力控制中心技术顾问,教授级高级工程师,同时受聘于凯特克贸易(上海)有限公司任市场总监。有丰富的生产实践经验,熟悉火力发电厂25MW至600MW 汽轮发电机组系统和运行,熟悉风力发电机组的结构、安装、维护管理工作。

众所周知,工矿企业的重大装备一旦发生泄漏,可引发爆炸、火灾、设备损坏、产品报废、人员伤亡、环境污染等各类严重后果,给国民经济和人民的生命财产带来极大的危害。

青岛11.22中石化爆炸事故发生后,习近平总书记亲临现场考察,他强调,这次事故再一次给我们敲响了警钟,安全生产必须警钟长鸣、常抓不懈,丝毫放松不得,否则就会给国家和人民带来不可挽回的损失。必须建立健全安全生产责任体系,强化企业主体责任,深化安全生产大检查,认真吸取教训,注重举一反三,全面加强安全生产工作。要做到“一厂出事故、万厂受教育,一地有隐患、全国受警示”。

据英国UKOOA统计,100起法兰泄漏的事故中有81%的泄漏是不正确的螺栓载荷即预紧力造成的。

为了安装和拆卸的需要,在石油、化工、风电、核电、火电、水电、船舶、矿山机械、高铁、装备制造业等行业及领域又不得不使用螺栓连接,因此,本文呼吁企业的领导要转变观念,只有采用了新技术、新工艺,才能彻底消除因法兰泄漏和螺栓松动引发的灾难性事故。

一问:要转变什么观念?

对部分领导和工程技术人员而言,螺栓是再普通不过的东西了,很少有人会把螺栓看成是高科技的产品。

但现在工业界使用的早已不是普通的螺栓,是对不同的用途,使用最合适的钢材、采用先进的工艺、严格的标准,才生产出来的高强螺栓副。在风电行业,要求同一个法兰上只能用同一批次的螺栓,因为同一厂家、按同一标准生产的不同批次的螺栓,其性能还有微小的差别。这些微小的变化,会影响螺栓的性能,留下事故的隐患。目前某些大尺寸、高强螺栓的制造标准在我国仍在制定中。

螺栓连接的是价格高昂的设备。法兰两侧的焊缝需要企业花费大量投入培训焊工,重要的焊缝要经过培训的高级焊工持证上岗进行焊接,焊缝要100%探伤检查,对不合格的焊缝要进行处理,对重要的焊缝还要进行热处理。可是人们往往会忽视连接两个法兰的螺栓质量和紧固施工工艺,以为随便找个人把螺栓紧到不动就好了。这是非常错误的想法,工业界已经为此付出了沉重的代价。

因此,我们要转变观念:不要小看了螺栓,高强螺栓就是高科技产品。

二问:为什么传统的紧固方法不能控制螺栓的预紧力?

图1 带反作用力臂液压扳手

传统方法紧固螺栓,往往采用活扳手,套筒(死)扳手,加长力臂套筒扳手,用大锤敲击套筒扳手,气动、电动、液压扳手,液压拉伸器,加热螺栓后再紧固螺母等手段。以下分别介绍。

活扳手、套筒扳手、加长力臂套筒扳手以及用大锤敲击套筒扳手紧固螺栓时,无法计量紧固力矩的大小,只能以扳手转不动螺栓为止,所以不知道螺栓的预紧力是多少。

气动、电动和传统液压板手紧固螺栓时虽然可以设定转动螺栓的扭矩,但必须要有一个反作用力臂来平衡驱动力,否则机具就原地打转了。根据力矩平移定律,液压板手的效果此时等效于一个力偶加上一个与此力偶垂直的侧向力。由于螺栓和螺母之间的螺纹为面接触,有间隙,此侧向力将螺纹之间的面接触改变成线接触,大大增加了螺纹之间的摩擦系数。因为随着反作用力臂支点的变化,会使螺纹之间线接触的角度发生变化,还因为反作用力臂支点距离的不同,使侧向力的大小相差很大,导致每条螺栓的摩擦系数和正压力会不同,所以,每条螺栓紧固时的实际摩擦阻力会相差甚大。由于无法测量和计算每条螺栓实际产生的摩擦系数以及正压力的大小,因此无法知道每条螺栓紧固时实际的摩擦阻力。

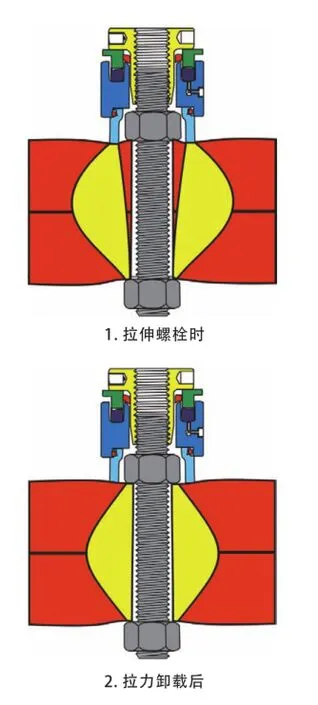

图2 液压拉伸器

以液压扳手为例(图1),虽然给每条螺栓提供了相似的紧固力矩,但是在克服了摩擦阻力后剩余的力矩才能转化成螺栓的预紧力,由于每条螺栓的摩擦阻力不同,其预紧力数值自然也是个未知数。

至于液压螺栓拉伸器(图2),不但要对螺栓产生过度拉伸,而且拉伸器紧固后的螺栓预紧力的精度更低。据德国巴斯夫实验室对用液压扳手和液压拉伸器紧固后的螺栓的预紧力进行检测,预紧力精度分别为±15%和±51%。

用加热方法让螺栓伸长,到达预定的温度后转动螺母一个角度,等温度降低后获得预紧力。当然,这种方法也无法得知实际的预紧力大小。

三问:为什么螺栓预紧力不够高以及偏差大,会导致法兰泄漏或螺栓松动?

对弹性法兰(法兰间带弹性密封垫圈),只要法兰上某条螺栓的预紧力低于法兰内部的压力时,也就是不能封住内部压力时,内部的工质就会冲破密封垫的约束,向外泄漏,一旦泄漏的介质破坏了密封垫和法兰,即使再紧固螺栓也无济于事了。在排除了法兰密封面、密封垫和螺栓质量不合格因素以外,就是法兰上这一圈螺栓的预紧力控制不当导致的结果。符合水桶的短板效应,水位的高低,取决于短板的长度。

对刚性法兰(法兰间无垫圈),螺栓在长期交变应力的作用下,如果螺栓预紧力的偏差太大,预紧力相对小的螺栓,将受到较大幅度变化的交变应力,这条螺栓会很快就发生疲劳断裂,即使紧固完就把这条螺栓的螺母和螺栓焊上,螺栓也会发生疲劳、松动、进而断裂失效。螺栓的松动会直接导致大型转动机械的振动,轻则停机或影响产品质量,重则机毁伤人。

图3 CLAMP拉伸螺母

四问:如何才能获得高精度,并可预知的螺栓预紧力?

如果在紧固螺栓时没有附加的力偶作用到螺母上,就像用两个手指拧动螺母,此时摩擦副螺纹之间是面接触,只要控制好螺纹之间、螺母和垫圈之间接触面的加工精度以及保持摩擦副的润滑条件一致,在紧固螺栓时就可以获得大致相同的摩擦力,相同的驱动力减去大致相同的摩擦力,就可获得较为精确的螺栓预紧力。

美国HYTORC公司在1968年发明了世间第一部带反作用力臂的液压扳手,为世人提供了能够紧固大尺寸螺栓的机具,帮助工人扔掉了大锤,现在工业界使用的液压扳手都是这种技术的翻版。但是,反作用力臂也带来了负面的影响,如:实际的预紧力不可知,当反作用力臂的支靠点太近时,反作用力过大容易损坏液压扳手的壳体,夹伤操作人员的手指,有些工况很难找到反作用力臂的支靠点等缺陷。

该公司为取消反作用力臂做出了不懈的努力。终于在1990年推出了一项无反作用力臂紧固螺栓的专利技术。

用一个自带反作用力臂的CLAMP拉伸螺母(图3)代替常规螺母。通过螺母的外套筒,巧妙地自平衡了反作用力,首次取消了反作用力臂。由于在拉伸螺母内控制了所有相对运动部件的摩擦力,这一技术可以控制螺栓预紧力的大小和偏差,从而满足了法兰不发生泄漏和螺栓不发生松动的条件,可以保证设备的安全运行。

这一技术特别适合对火电、核电、水电的大直径螺栓进行冷紧、冷松施工,大大加快了施工速度和减轻了工人的劳动强度。因这项技术要用一个新的螺母代替原先的螺母,对普通企业全面推广有困难。因此,该公司2003年又推出一项新的专利产品。

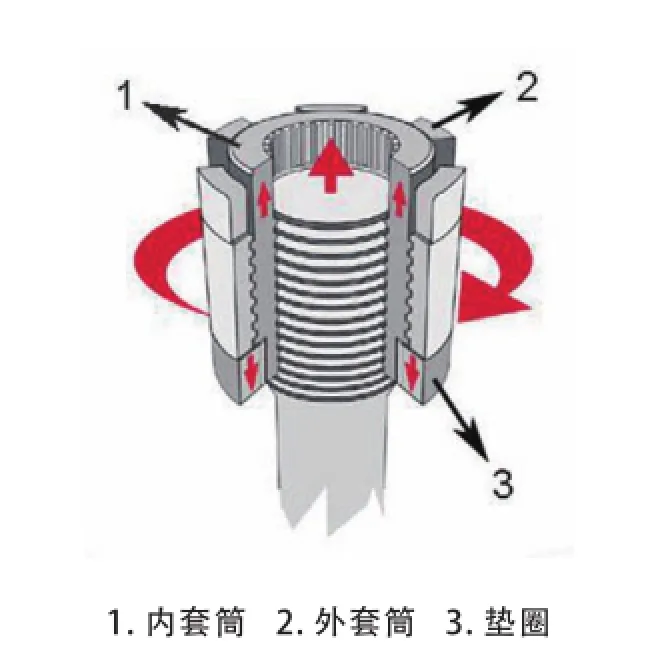

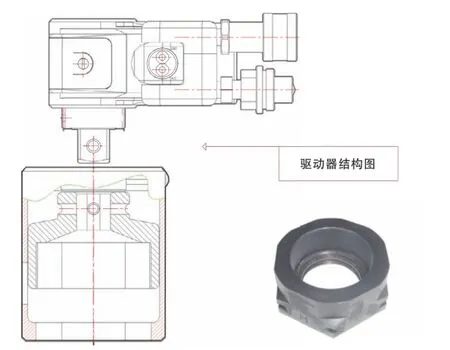

图4 DISC拉伸垫圈

用一个特殊的DISC拉伸垫圈代替常规的平垫圈。拉伸垫圈外形尺寸和原配的螺母相同,是六角形(图4)。

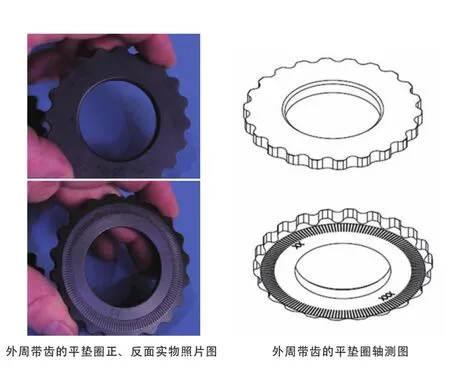

驱动器的外套筒上部份和液压机具固定,下端口和六角形拉伸垫圈相啮合,驱动器内套筒转动原配的螺母时产生的反作用力,通过驱动器的外套筒,传递到六角拉伸垫圈上,自相平衡,因此去掉了传统意义上的反作用力臂。机具转动原配的螺母时,使螺纹之间保持面接触,相当于用手指转动螺母,无偏载力偶,只要控制好各摩擦面的加工精度和相同的润滑条件,每个螺母就可产生大致相似的摩擦阻力。液压机具对螺母产生的相同的驱动力减去螺母产生的大致相似的摩擦阻力,螺栓就可获得较为相似的预紧力。用这种方法紧固的螺栓,其预紧力的精度经德国实验室测试,为±4%。这一技术解决了石化企业的法兰长年泄漏问题以及风电叶片和轮毂的连接问题,但因大批量垫圈的应用需要大投入,因此该公司为了进一步减低客户的负担,在2014年又推出了一款Z-Washer“自反作用力垫圈”(图5)。该垫圈和常规的平垫圈具有相同的尺寸和材质,只是外周有一圈外齿。该垫圈和螺母接触的面很光滑,和法兰的接触面为了增加摩擦力有滚花。为了防止螺栓在紧固时发生螺栓跟转,同时推出了“防跟转垫圈”,该垫圈的尺寸和普通平垫圈一样,只是两面为了增加摩擦力,都滚了花。

图5 Z-Washer“自反作用力垫圈”

将“防跟转垫圈”放在螺栓头和法兰之间,将“自反作用力垫圈”放到原配螺母下,用手拧紧螺母后,就可将专用的驱动器外套筒的底部和“自反作用力垫圈”的外齿啮合,机具转动螺母时,反作用力就通过驱动器外套筒,传递到垫圈的外齿上,自相平衡。没有偏载,螺栓就被垂直拉伸,直达预先设定的预紧力。由于采用了“自反作用力垫圈”,可以采用专用的液压驱动、电动、气动、锂电池驱动机具紧固螺栓,非常方便,易于操作。

新的无反作用力臂螺栓紧固技术在现场可以较精确地将预紧力控制在±4%~10%(取决于是否更换新的螺栓及螺母、施工工艺、润滑剂性能和施工人员的操作水平)。

对弹性法兰(法兰间带弹性密封垫圈),紧固时最好使法兰平行闭合。因此,需要一次同步紧固至少4条螺栓,特殊场合例如核电设备甚至可以一次同步紧固100%的螺栓。只要根据装备的实际工况,选用合格的螺栓副、合格的螺纹润滑剂、合格的密封垫圈、合格的法兰面、合格的法兰对中、按设计要求设定预紧力值(安全地接近密封垫圈压溃的极限值)、由经过培训的人员实施紧固,螺栓就可获得精度在±5%~10%的预紧力,消除法兰泄漏的问题。

对刚性法兰必须控制螺栓预紧力尽量安全地接近螺栓材料的屈服极限,并控制螺栓预紧力的精度在±5%~10%,即可解决螺栓松动的问题。

到目前为止,这一无反作用力臂螺栓紧固技术已经在我国的石油、化工、钢铁、风电、火电、核电、水电、高铁、大型工程机械、造船业得到广泛的应用。彻底消除了使用单位设备的法兰泄漏和螺栓松动事故,大大减少了宝贵资源的浪费和停工维修的时间。

中国设备管理协会向全国工业界介绍这项新技术。希望有关企业的领导,高度重视这一世界领先的螺栓紧固技术。只有领导真正理解,并认识到这项技术背后巨大的经济价值,才能推动和应用这项新技术。促进我国装备制造业的转型升级,彻底消除因法兰泄漏和螺栓松动引发的灾难性事故。