聚能装药垂直侵彻靶后破片运动规律*

刘 波,姚志敏,李金明,张俊坤

(解放军军械工程学院,石家庄 050003)

聚能装药垂直侵彻靶后破片运动规律*

刘波,姚志敏,李金明,张俊坤

(解放军军械工程学院,石家庄050003)

摘要:靶后破片对装甲目标内部环境构成巨大威胁,常规试验往往难以准确获取其运动飞行规律。文中在X光试验基础上,结合有限元数值仿真对典型射流垂直侵彻钢靶产生的初始靶后破片云进行了研究,分析了破片云特性及形成机理,在此基础上提出了靶后破片“虚拟原点”概念,并建立了初始靶后破片云数学描述模型,进而求解得到破片飞散角度与速度的关系,与仿真所得结果吻合较好,为靶后破片空间威力场建立奠定了基础。

关键词:聚能装药;靶后破片;数值仿真

0引言

靶后破片是聚能射流及动能穿甲弹毁伤装甲内部目标的主要媒介,对靶后破片特征分布的正确建模是研究装甲目标防护能力和弹药杀伤效能的重要内容[1]。

国外对靶后破片的研究开始于20世纪90年代,先后积累了大量试验数据,取得了一定成果。Verolme,Szymczak[2]等人详细介绍了X光照相及金属后效靶在靶后破片分析中的应用,为靶后破片的试验研究奠定了基础;W.Arnold,Paul[3-5]等针对射流侵彻靶后破片的分布情况开展了大量试验研究,分析了影响破片数量、质量及飞散角的主要因素,提出在装甲内表面安装一定厚度非金属内衬来降低射流侵彻靶后效应的方法;A.Karpenko[6-7]等人在常规后效靶收集靶后破片的基础上进行了改进,使靶后破片的统计工作更加经济准确。以上研究多侧重于定性分析靶后破片的基本特征规律,并未从数学的角度对破片的空间分布及飞散特性作定量描述,因此很难对装甲目标的易损性评估工作提供有力依据。

针对上述问题,文中利用脉冲X光快速成像优势,获取射流侵彻靶后破片群某一时刻的空间瞬态分布特征,并与有限元仿真结果结合,建立初始靶后破片云数学描述模型,得到破片飞行速度与飞散角的对应关系,为定量分析单个破片飞散规律及毁伤能力提供理论参考。

1基本概念及假设

根据大量试验研究发现,当射流穿透靶板后,大量射流碎碴和靶板崩落碎片向前喷出形成靶后破片,且靶后破片整体将保持某一稳定形态等比例向外不断膨胀,将这种保持稳定形态、等比例向外膨胀的靶后破片群整体称为靶后破片云[1](debris cloud)。文献[3]将靶后破片的这一空间分布特性称为“椭球体”分布模型。为便于描述,文中将分布于“椭球体”表面的破片命名为质点。

由于靶板背面从鼓包完全破裂到破片云形成之间的时间间隔非常短,因此不考虑这期间的多变状态,只对稳定的靶后破片云进行研究,据此作出如下假设:

1)不考虑从鼓包完全破裂到靶后破片云形成之间的复杂过程,认为靶后破片在剩余射流穿出鼓包后,直接由初始靶后破片云开始,以稳定的状态不断膨胀、飞散;

2)不考虑重力、空气阻力等因素的影响,认为在初始靶后破片云中,每个破片即获得不变的速度矢量,且所有矢量的延伸线都经过一个点P,P点位于射流入射线上;

3)根据文献[8]“椭球体”内部仅分布少量破片的结论,假设典型破片主要分布于椭球体表面。

2数值模拟及试验研究

2.1 试验方法

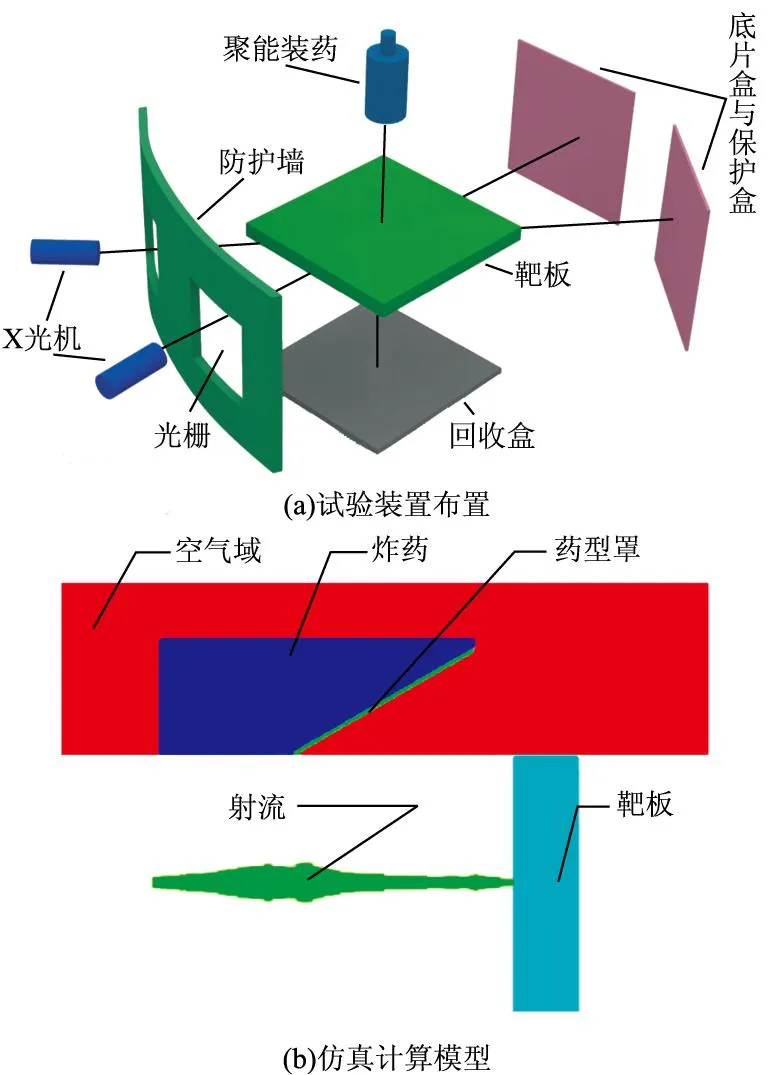

为获取破片云形态参数以及射流头部速度,采用ScandiFlash公司生产的300 kV两台脉冲X光机组合进行拍摄,记录典型聚能装药垂直侵彻有限厚均质钢板产生后效过程。两台脉冲X光射线管布设成45°汇交,聚能装药装置以垂直方式布设,并保证射流穿过靶板后通过两台X射线管交汇轴。设置两个脉冲X光机不同的出光时间,通过一次试验便可在两个底片盒上获得不同时刻的X光照片,试验完成后,测量两张照片中射流头部运动距离即可求得其速度。聚能装药采用直径为56 mm标准试验弹,装药为8701炸药,高度73.3 mm,炸高为80 mm。药型罩材料为高导无氧铜,厚度1 mm、锥角60°。靶板为20 mm厚的603钢,整个试验装置布置见图1(a)。

图1 试验装置布置及仿真模型示意图

2.2 数值模拟

仿真借助非线性显示动力学软件ANSYS/AUTODYN,首先在AUTODYN-2D中选择二维多物质欧拉求解器,对聚能装药射流成型过程进行二维仿真计算,直到射流头部到达有利炸高时终止计算;通过AUTODYN中Remap功能将射流映射为三维拉格朗日模型,建立靶板有限元模型,靶板同样采用拉格朗日算法,二者均设置侵蚀准则,并保留侵蚀单元节点的初始惯性运动特性[9],以此来模拟靶后破片飞散效果。仿真中药型罩为高导无氧铜、靶板材料为603钢,二者材料模型均采用Johnson-Cook模型和Gruneisen状态方程描述,表1给出了603钢的相关材料参数;8701炸药采用JWL状态方程,药型罩、炸药相关材料参数及其含义见参考文献[10];考虑计算时间与对称性,采用二分之一模型建模,仿真计算模型见图1(b)。

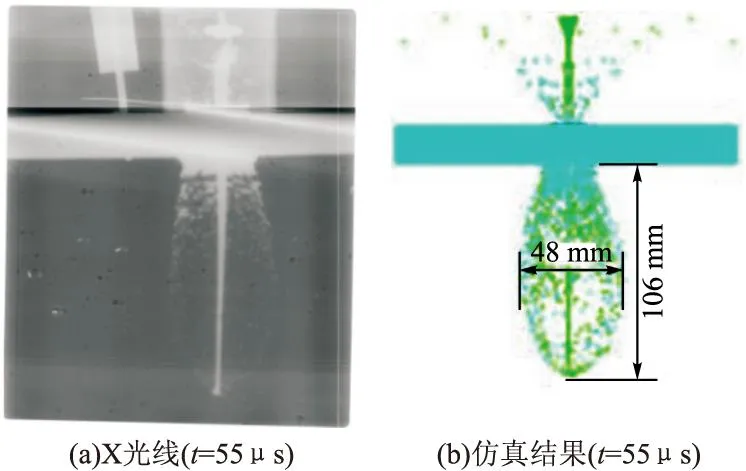

表1 靶板材料参数

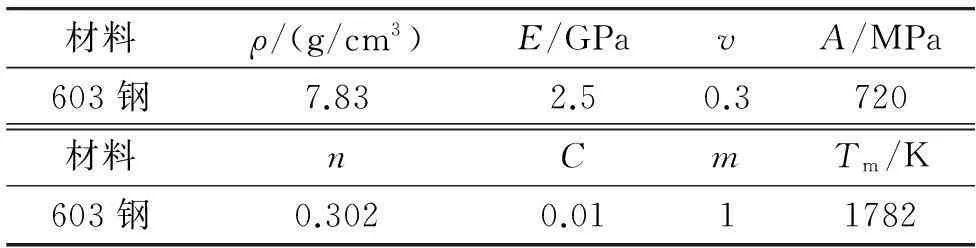

2.3 试验与数值模拟结果

1)靶后破片云形态特征

试验中设置两次出光时间分别t1=45 μs、t2=55 μs,得到的X光照片如图2(a)所示,根据两个时刻射流头部运动距离计算得到射流头部速度约为4 400 m/s,对应仿真结果如图2(b)。图3为数值仿真得到的初始靶后破片云上各质点的速度矢量分布云图。

图2 射流垂直侵彻初始靶后破片云形态

图3 破片云质点速度矢量分布云图(t=55 μs)

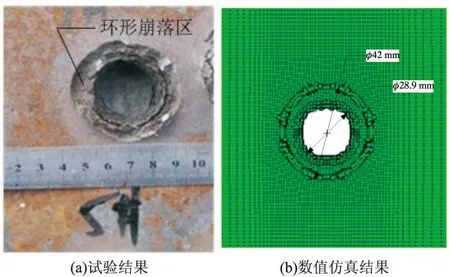

2)靶板开孔特征

靶板背面开孔尺寸与靶后破片云形态参数密切相关,是破片云理论模型建立的重要参数。经试验与数值仿真发现,靶板入口尺寸均小于开孔出口尺寸,在开孔出口处均出现明显的环形崩落区,其中试验所得开孔直径与环形崩落直径值分别为30 mm、44.5 mm,仿真结果为28.9 mm,42 mm,如图4所示。

图4 靶板背面开孔结果

2.4 试验与数值模拟结果分析

由以上试验与数值仿真结果可以看出,数值模拟所得初始靶后破片云在形态上与试验拍摄的X光照片极为相似,均在空间上呈椭球缺形的轴对称分布;试验所得椭圆形破片云长短半轴比值约为2,仿真结果约为2.2,与文献[4]结论吻合;数值模拟所得射流穿靶后头部速度为4 600 m/s与试验测量值4 400 m/s接近;另外,仿真所得靶板背面开孔形貌与尺寸均与试验结果一致。以上的对比验证,说明数值模拟整体上与实际相符,所得结果具有良好可信度。

由仿真所得破片云质点速度矢量分布云图(图3)易看出,破片云整体速度由前端至尾端依次减小,每一破片速度矢量延长线近似交于射流入射线上某一点,且随着破片速度矢量与对称轴夹角(飞散角)的增大,破片速度依次减小,说明上文中假设2)是成立的。根据以上特征,可假设存在一“虚拟原点”P,所有质点在同一时刻获得一个大小和方向不同的恒定速度,并从P点飞出,作匀速直线运动。与轴线夹角越小的破片获得越大的初始速度,经一短暂时刻后,将分布于破片云的前端;反之,破片获得的初始速度越小,将分布在破片云上靠后位置,因而破片整体呈椭球体形的分布特征。

3初始靶后破片云数学描述模型

3.1 模型的建立

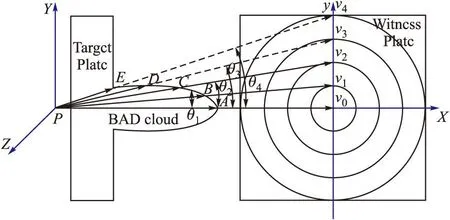

根据前文假设及分析,射流垂直侵彻初始靶后破片云各质点均产生于“虚拟原点”P,故可建立以P为原点的右手直角空间坐标系PXYZ,其中聚能装药轴线所在直线为X轴,射流入射方向为正方向。充分考虑破片云的轴对称性,可只取位于XPY平面的破片云进行研究,如图5所示。

图5 垂直侵彻初始靶后破片云分析图

P为破片云“虚拟原点”,故破片云上每一破片可以看作是由P点发出,在某一时刻T(破片从“虚拟原点”到当前位置飞行时间,与实际飞行时间并非一样),三个典型破片分别运动至图5中A、B、C三个位置,其速度矢量分别为vA、vB、vC。C处破片位于破片云与靶板交接处,该破片飞散方向与x轴的夹角最大,从仿真云图上测得其值约为45°,与现有结论一致[1]。显然,在某一恰当时刻T,与x轴呈45°夹角的破片正好运动至C点,且PC直线与椭圆相切于点C,H为靶板背面最大开孔直径。令椭圆的中心坐标为O(a0,b0),则可得到其位于XPY平面的解析式为:

(1)

(2)

(3)

3.2 模型的验证

由以上分析知,在某一恰当时刻T,若位于图5中A点处破片的速度为V1(一般等于0.9Vj[4],Vj为剩余射流头部速度),有A(V1T,0),位于破片云上飞散角为θ值的破片坐标为(V2Tcosθ,V2Tsinθ),由前文试验得Vj=4 400m/s、H=44.5 mm,将以上坐标代入式(3),通过MATLAB求解即可得到飞散角θ取不同值时的破片飞行速度;在AUTODYN软件中对破片云上相应飞散角处的破片速度进行提取,最终得到破片速度与对应飞散角的关系如图6所示。

图6 破片速度随飞散角的变化关系

从图6可以看出,由理论模型计算所得结果与仿真结果变化趋势基本一致,仿真所得速度总体上略高于理论计算,原因是理论模型是在相关试验数据基础上建立的,而仿真结果与试验结果存在一定误差(如靶板背面开孔尺寸以及射流头部速度等),经计算,理论模型所得结果与仿真结果误差最大约为6%,说明理论模型是合理的。

3.3 模型的应用

对于已知口径的聚能装药,当炸高、目标靶板厚度确定后,通过伯努利方程可求得射流穿透目标靶板的剩余头部速度。由于射流垂直侵彻初始靶后破片云具有轴对称性,破片云垂直截面上破片具有相同的速度和飞散角度,整个破片在后效靶(witness plate)上将呈圆环形分布[11]。应用以上数学描述模型,可在其后效靶上建立不同飞散角度的破片速度分布圆环,如图7所示。飞散角分别为θ1、θ2、θ3、θ4的破片在后效靶上的速度分别为v1、v2、v3、v4。每一条环上破片具有相同的速度,在获得破片质量后,即可在后效靶上建立该聚能装药作用下的后效能级(能量等级)分布,即可对射流侵彻靶后破片定量分析,从而为其毁伤效能评估提供理论支持。

图7 垂直侵彻初始靶后破片云质点在后效靶上分布规律

4结束语

文中通过试验和有限元仿真的对比分析,以聚能装药垂直侵彻有限厚钢板产生靶后破片的“虚拟原点”为基点,选取某一时刻T破片群的空间分布特征,建立了靶后破片云的运动描述模型,进而计算得到了破片飞行速度与飞散角的对应关系,经与仿真结果对比验证了其正确性,并在此基础上分析了聚能装药垂直侵彻目标的后效破片能级分布场特征。该模型是在理论分析、试验分析、仿真模拟分析基础上所得,具有一定通用性(对动能毁伤元同样适用)。分析中对不符合破片云整体特征分布规律的少数破片暂时没予以考虑,因此对这部分破片的研究还有待于试验数据的进一步积累。

参考文献:

[1]付塍强, 李向东, 蔡振华. 动能杆斜撞击靶板后效破片描述研究 [J]. 爆炸与冲击, 2004, 24(6): 503-507.

[2]Verlome J L, Szymczak M, Broos J P F. Metallic witness packs for behind-armour debris characterization [J]. International Journal of Impact Engineering, 1999(22): 693-705.

[3]Arnold W, Paul W. Behind armor debris investigation and their application into a new vulnerability model [J]. Internationnal Journal of Impact Engineering, 2001(26): 21-32.

[4]Arnold W, Rottenkolber E. Behind armor debris investigation (PartⅡ) [J]. Internationnal Journal of Impact Engineering, 2003(29): 95-104.

[5]Arnold W, Rottenkolber E. Physics of behind armor debris threat reduction [J]. International Journal of Impact Engineering, 2006(33): 53-61.

[6]Karpenko A, Pfister K. Behind armour debris analysis method[C]// 23th International Symposium on Ballistics Tarragona, Spain, 2007.

[7]Szymczak M, Bree J L, Lans M. A comparison of behind-armour debris recording and analysis techniques: Flash radiography and witness packs[C]// 18th International Symposium on Ballistics, San Antonio, Texas, 1999.

[8]Mayseless M, Yossifon G. Behind armor debris: Fragments distribution[C]// 18th International Symposium on Ballistics, San Antonio, Texas, 1999.

[9]Century Dynamics Inc. AUTODYN User Manual [M]. Century Dynamics Inc, San Ramon, 2005:382-383.

[10]贾鑫, 黄正祥, 祖旭东, 等. 聚能装药垂直侵彻橡胶复合装甲的变形研究 [J]. 工程力学, 2013, 30(2): 454-455.

[11]李文彬, 沈培辉, 王晓鸣, 等. 射弹倾斜撞击靶板二次破片散布试验研究 [J]. 南京理工大学学报, 2002, 26(3): 263-266.

收稿日期:2014-06-16

作者简介:刘波(1990-),男,四川绵阳人,硕士研究生,研究方向:导弹装备仿真与训练系统。

中图分类号:TJ410.3

文献标志码:A

Research on Motion Rule of Behind Armor Debris about

Shaped Charge Vertical Penetration

LIU Bo,YAO Zhimin,LI Jinming,ZHANG Junkun

(Ordnance Engineering College of PLA, Shijiazhuang 050003, China)

Abstract:The behind armor debris(BAD) is great threat to internal environment of armored vehicle, It is often difficult for routine test to accurately obtain distribution rule of fragments. In this paper, on the basis of X-ray test, the numerical simulation method was used to study the characteristics of initial BAD cloud about typical shaped charge penetrating steel plate, and the forming mechanism of debris cloud was discussed, on the basis of this, the concept of “virtual origin” of BAD was put forward. After that, an initial mathematical description model of BAD cloud was established, thus the relationship of emission angle and velocity of each fargment was obtained, which is in good agreement with simulation results and lays a foundation for establishing power field of the BAD.

Keywords:shaped charge; behind armor debris; numerical simulation