曲形零件的螺纹加工对照

刘文宽, 李景慧, 盛玉华

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔161005)

0 引言

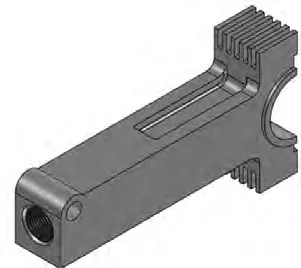

螺纹联接是机械结构中常用的基本要素之一,对于形状不规则零件的螺纹加工,车床装卡及找正比较困难。例如图1所示工件,一端内孔有螺纹结构,如果想用车床直接加工,有着2个最基本的问题相制约:首先无法正常进行四爪卡盘装卡;其次没有找正基准及供中心架使用的位置。这时候我们加工方案的基本思路就是用制作工装的方法,来进行零件的螺纹加工。但如果生产的是单件,制作的工装又比较复杂,其成本高且制作周期较长。此时可以考虑用数控铣床进行螺纹加工。以图1零件为例,我们做了两种螺纹的加工方案,分别为制作工装在车床上加工和在数控铣床上直接加工,进行对比,分析它们的加工工艺性、效率、质量、成本。

图1 形状不规则零件

1 零件结构及加工要求

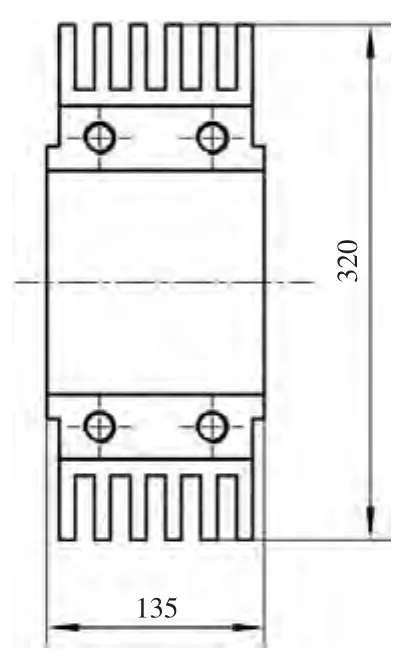

首先我们分析零件结构及设计给定要求,从图2可以看出工件长度625 mm、高度320 mm,左端有一R70H6的半孔,右端螺纹规格M80×6、有效长度225 mm,在距中心线45+0.1

0尺寸有一φ40H7孔贯穿螺纹,螺纹中心线对全长左端面有垂直度φ0.02 mm的要求;从图3可以得出零件宽度135 mm。

图2 零件结构一

2 车床加工方案的确定

我们根据零件结构可以明显看出,此零件如果在车床进行螺纹加工需要有5个技术加工难点需要考虑,分别为:1)工件装卡问题,2)如何确定工件找正基准;3)中心架如何合理的使用;4)螺纹轴向中心线对全长左端面φ0.02 mm如何保证;5)φ40H7 通孔与螺纹加工相互影响精度。

图3 零件结构二

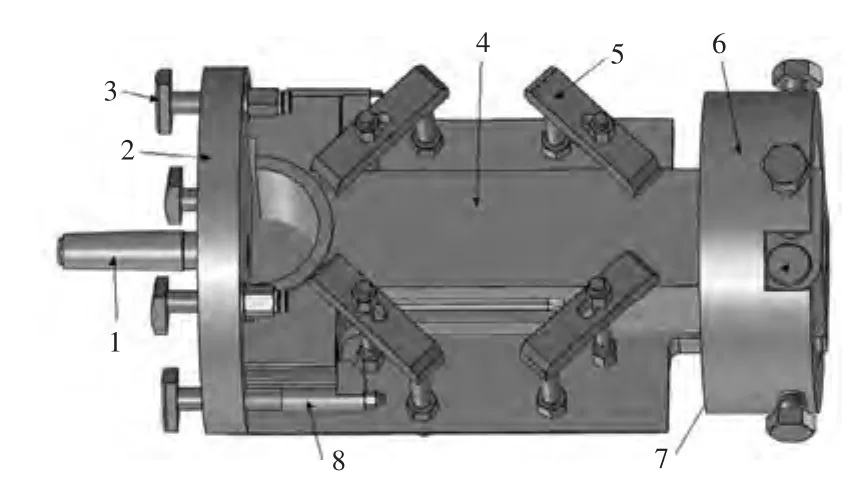

分析出困难所在,我们一一解决,为解决零件装卡、找正、合理使用中心架等问题,可以使用一种直接定位加工的工装,并使用可调整架套,以便于合理使用中心架,含零件的加工工装简图如图4所示。

图4 加工工装

工装主要由7部分,共计46个零件组成,工装的使用方法如下:

1)首先待加工零件的机台要自车卡盘,自车的卡盘做为一个基准平面,然后使用莫氏5号锥度的定位芯轴1安置在主轴内,自车芯轴1与弯板2配合部位,间隙为0.02mm。

2)通过芯轴1定位及4-M24 T型槽螺栓将弯板把合在卡盘上,要求弯板与卡盘之间间隙小于0.02 mm。

3)将工件安置在弯板上,工件与弯板所接触部位均要求间隙小于0.02 mm,并用芯轴7定位,通过压板,将工件紧固在弯板上。

4)上架套,通过螺栓来调整架套。

因为工件安置到工装上之后不进行找正,而是通过销轴7及两个面定位,所以工装的制作精度要求很高。各接触面需要刮研,要加工的零件到达此序时要留相应的工艺台面,其各接触面相应的平面度及垂直度均要达到0.01 mm以内,否则是加工不出图纸给定要求的零件的。考虑到螺纹贯穿的φ40H7孔,如先于螺纹完成,在生产螺纹时会有断续切削现象,加工过程中可能会让刀;后于螺纹加工,孔周边的螺纹会产生变型,修复困难。考虑到这些,我们决定先加工孔,然后镶装工艺芯轴7兼之定位,这样定位及补偿螺纹加工就都照顾到了。

3 数控铣床的加工

只要是三轴联动的数控铣床均可,我们的方案选用数控铣床(BMTCNC110)加工中心,此机床由齐二机床(集团)有限公司于2008年引进罗马尼亚技术制造而成,属于卧式数控铣镗床,采用的系统为SIEMENS840D,在加工螺纹过程中X、Y、Z三轴联动,用来加工图示零件时,安卡、找正都比较简单,但是为了防止断续切削加工带来的螺纹不连续性,仍使用补偿芯轴,在加工时只需编写如下程序:

M4S110

G54G90G1X0Y0Z0F1500

G1Y11.37 F30

G2Y11.37 X0 J11.37 IOZ444 TURN=73

G1X0Y0

G0Z300

=eof

4 结语

通过对照方案及实际加工结果,可以很明显得出:用数控铣床加工此零件的螺纹,相对于车床加工来讲,极大程度上提高了工作效率和加工质量,降低了工人的劳动强度,加工过程中安全可靠。虽然数控铣床的小时单价较高,但相对于制作工装的成本及综合考评,却是很大程度上降低了费用的支出,所以在数控技术日益多元化的当代,用传统的加工方法较为困难时,不妨考虑一下数控技术。