汽车厢体自动密闭系统设计

王晓萍,施新林

(1.湖北工业职业技术学院机电工程系,湖北十堰442000;2.十堰瑞恒汽车装备有限公司,湖北十堰442000)

1 引言

现有自卸车厢体如需要密闭,大多是靠人工手动进行厢体顶部的密闭遮盖工作。首先,人工操作费时费力,而且存在诸多不安全因素,很多自卸车司机因此而摔伤甚至致残的不在少数;其次,无法满足现代人高效率的工作节奏;再次,人工遮盖不严实,仍然存在装载物外漏造成道路污染的问题。因此,设计一种结构简单、易操作,安全可靠,成本低且密闭效果良好的汽车厢体密闭系统就变得尤为重要。

2 设计方案

为了解决现有自卸车厢体由于没有自动密闭系统而带来的安全隐患或者由于自动密闭系统的结构过于复杂,操作不方便,制造成本高且密闭效果不佳等问题,笔者设计了一种结构简单,操作方便,成本低,可靠性好且密闭效果佳的汽车厢体自动密闭系统。

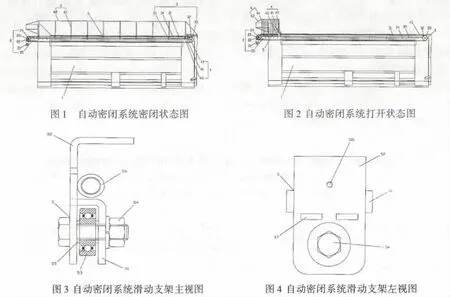

具体设计方案如图1至4所示:其中包括车厢体1、驱动机构2、传动机构3、自动开合机构4、滑动支架5及顶盖机构6。

驱动机构2装设于车厢体1尾部,包括减速电机21、电机支架22、驱动轴23、驱动转盘24及驱动转盘支架25,减速电机21通过电机支架22安装在车厢体1前板上;驱动转盘24通过驱动转盘支架25安装在车厢体1前端两侧,其中,减速电机21输出轴与车厢体1两侧的驱动转盘24同轴,减速电机21通过驱动轴23与驱动转盘24连接在一起。

传动机构3位于车厢体1上侧并与驱动机构2连接,包括钢丝缆绳31、从动转盘32、从动转盘支架33、滑轨34及滑轨支架35;从动转盘32与驱动机构2的驱动转盘23相匹配,从动转盘32通过从动转盘支架33安装在车厢体1前端两侧,并通过钢丝缆绳31与驱动机构2的驱动转盘23连接;滑轨34为柱形滑轨,其通过滑轨支架35装设于车厢体1上端两侧并与滑动支架5相匹配。

自动开合机构4位于传动机构3上侧并与传动机构3连接,包括驱动杆支架41、开合杆支架42和定位销43;驱动杆支架41安装于顶盖机构6后端部且两侧对称设有卡扣411,其通过卡扣411与传动机构3的钢丝缆绳31连接并随钢丝缆绳31的转动同步移动;开合杆支架42安装于驱动杆支架41上,随驱动杆支架41移动而同步移动;定位销43位于车厢1后端两侧,当开合杆支架42运动到车厢1后端时,起定位作用。

滑动支架5一端与传动机构3连接,另一端与顶盖机构6连接,滑动支架5包括支架内板51、支架外板52、滑动轴承53、联结螺栓54、轴承挡圈55、套管56和榫销榫眼联接结构57。

支架内板51和支架外板52的截面均呈L形结构,支架内板51与支架外板52之间通过榫销榫眼结构57连接在一起,其中,支架外板52中上部还设有安装孔521;滑动轴承53通过连接螺栓54配以一对轴承挡圈55固定于支架内板51和支架外板52上;套管56焊接于支架外板52内侧面并与传动机构3的钢丝缆绳31相匹配;其中,滑动支架5安装完成后,滑动轴承53可在传动机构3的滑轨34上自由滑动,传动机构3的钢丝缆绳31穿过套管56并使滑动支架5在缆绳31上自由滑动。

顶盖机构6位于车厢体1最上侧并与滑动支架连接,包括棚杆61和篷布62,棚杆61底端焊接于滑动支架5顶部并与篷布61连接为一体,篷布62通过滑动支架5中支架外板52的安装孔57与滑动支架5连接并随滑动支架5同步移动,其中,最后端的一根棚杆61还与自动开合机构4的驱动杆支架41连接。

3 结论

这种设计结构简单,操作方便,柱形结构的滑轨有效防止了积存渣土等障碍物,滑动支架通过滑动轴承与滑轨连接,钢丝缆绳可穿过滑动支架的套管,不仅使滑动支架的运动不依赖于上边梁,而且还保证了整个滑动支架在滑轨上运动稳定,不会因上边梁的变形而影响整个系统的正常工作,可靠性高;减速电机输出驱动扭力,通过驱动轴将驱动力输送到车厢体两侧的驱动转盘上,驱动转盘再将驱动力通过钢丝缆绳传递到驱动杆支架,这种驱动力传输方式不仅输出扭矩大,而且驱动杆支架在柱形滑轨上前后滑动,有效实现了顶盖机构的自动打开及密闭动作,同时,开合杆支架与最后一根棚杆连接,保证了整个车厢体密封严实。由于篷布密闭时占用车厢体纵向尺寸较小,不影响机械装载货物,整个密闭系统不仅密闭效果良好,而且制造成本也低。