板梁类零件钻孔工装设计制作

李 军,赵 寒,陈 红,李复刚,黄雪晴

(1.湖北工业职业技术学院机电工程系,2.十堰三助装备工程技术有限公司,湖北十堰442000)

在机械加工的过程中,钻孔是经常用到的加工方式。当零件的数量不大,孔的精度要求不高时,可以在零件上划线,直接将孔钻出来。当零件的数量很大,孔的精度要求比较高时,则需要制作钻孔工装来辅助定位钻孔,提高效率,降低成本,来实现零件的大批量生产。根据不同的零件,外形不同,大小不同,钻孔工装的要求也不同。

在传统的大批量板梁类零件的钻孔中,一般用到的钻孔工装大多为盖板形式。即在一块模板上,根据所要加工零件上孔的位置要求,在模板上把相应的孔做出来,装上钻磨套,然后在钻模板上把相应的定位做好。使用时,将钻孔工装和要加工的零件,定位,紧固在钻床上,钻头通过钻模板上的孔导向,在零件上相应的位置加工出所要求的孔。该种加工方式多为人工装夹操作钻孔。

上述加工方式多适合于加工厚度较薄,重量较轻,单面钻孔的板梁类零件。一旦加工的板梁零件厚度较大,重量较重,需双面钻孔时,该加工方式就表现出许多的缺点和不足:一是零件较厚时,则钻孔时要求的深度加大,由于钻头的摆动,导致钻出的孔不合格。二是零件较重,则每次装夹时,工人取放零件耗费的体力和时间更多,影响工效。三是零件需双面钻孔时,则需要增加相应面的盖板式钻孔工装,两面需钻孔,就需要制作两套钻孔工装。钻孔时,每加工完一个面,进行下一个面的钻孔加工时,就需要更换一次钻孔工装,重新对零件定位装夹一次。加工两个面就要更换两次工装,装夹两次零件,使零件两面间孔的相对位置和精度很难保证,降低了零件的合格率,增加了工人的工作强度和工作量,使大部分时间都浪费在了工装更换和零件装夹中,严重降低了工作效率。

因此,为解决上述技术问题,确有必要提供一种新型的板梁类零件钻孔工装,以克服现有技术中的所述缺陷。

1 技术方案设计

为解决上述问题,本产品目的在于提供一种加工厚度较大,质量较大零件,能双面钻孔且加工精度高的板梁类零件钻孔工装。

为实现上述目的,本产品采取的技术方案为:设计支承零部件实现工装的支承、高度调整和翻转功能;设计安全零部件保证工作安全;设计工作零部件实现钻孔加工;设计装夹零部件实现工件夹持。其具体各部分设计为:

支承零部件设计:为实现钻孔工件高度位置可调和翻转功能,可设计一带同步伸缩气缸和升降杆的支架,通过同步气缸调整工件高度,使工装具有更大的工作自由度。另外,在伸缩气缸升降杆的顶部设计一根翻转轴,以满足工件正反两面都需要加工时可以轻松翻转工件。

安全零部件设计:为保证安全,在同步伸缩气缸上设置一对高度限位板。

工作零部件设计:为满足零件两面加工需要,分别设计上钻模板和下钻模板,上、下钻模板是可拆卸、更换的,以满足不同工件加工需要。同时,将上、下钻模板通过4根连接柱连成一体,固持于翻转轴上。需要钻孔的板梁零件则安装于上、下钻模板之间。为精确安装钻孔工件,还需要在上、下钻模板之间设置一导向零件,以方便板梁钻孔零件装卸。

装夹零部件设计:为避免工件在加工过程移动,提高钻孔精度,还需要设计一装夹部件,分别安装在上、下钻模板上,以夹紧工件。

2 工装结构及工作方式

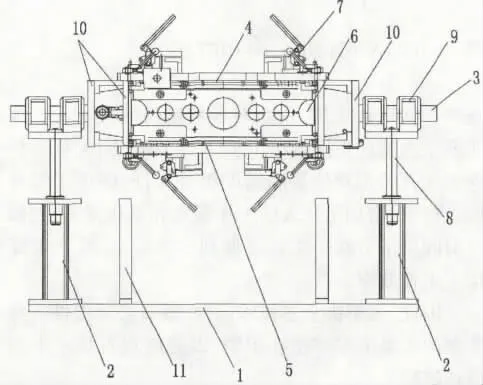

如图1所示,板梁类零件钻孔工装主要由支架1、一对同步伸缩气缸2、翻转轴3、上钻模板4、下钻模板5、零件导向块6以及零件夹紧装置7等几部分组成。

图1 板梁类零件钻孔工装结构图

其中,所述同步伸缩气缸2竖直安装于支架1的两侧,伸缩气缸顶端安置一升降杆8,该升降杆可由同步伸缩气缸2驱动而上下升降。在升降杆的顶部设有轴套9。翻转轴3支承于轴套9上。

上、下钻模板通过连接柱10连接成一体,并固持于翻转轴上,且上、下钻模板呈相对设置。零件导向块设置在上、下钻模板之间;钻孔零件夹紧装置安装于上、下钻模板上。通过零件导向块和零件夹紧装置来实现钻孔零件的装夹和定位。

在同步伸缩气缸之间设有一对高度限位板11,来限制零件的高度。

工装的工作方式如下:通过所述翻转轴3来实现上钻模板4、下钻模板5的翻转和互换,既节省了工人装夹时翻转零件浪费的时间,又避免了二次装夹影响零件转孔的精度,大大提高了工人的工作效率。

3 工装特点

与现有技术相比,本产品具有如下有益效果:工装通过将上钻模板、下钻模板连接成一体,并增加翻转和伸缩机构,从而实现上、下钻模板的翻转和互换,与传统钻孔方式相比,既节省了工人装夹时翻转零件浪费的时间,又避免了二次装夹影响零件转孔的精度,很好的提高了工人的工作效率。

4 工装成效

工装由东风汽车公司采用后,极大提高了其工作效率和产品质量,工装获国家实用新型专利,名称“一种板梁类零件钻孔工装”,专利号“ZL 2014 2 0156268.X”。