两种连续浮选脱墨工艺的数学模型对比分析

齐春松(上海交通大学机械与动力工程学院, 上海 200030)

两种连续浮选脱墨工艺的数学模型对比分析

齐春松

(上海交通大学机械与动力工程学院, 上海 200030)

摘 要:建立目前商业化运行的两种主要连续浮选脱墨工艺的数学模型,并对模型进行求解和分析。结果表明,系统A的5号浮选槽出口良浆的油墨去除率超过了90%,而系统B需要设计6个浮选槽才能达到同等油墨去除率。在系统A中,当一段浮选槽超过5个之后,总油墨去除率曲线趋于平缓,因此5个浮选槽是比较合理的配置。系统A不但具有良好的浮选脱墨性能,而且易于操作和维护,投资成本和运行成本也相对较低。这可为废纸浮选脱墨系统的工艺设计和设备选型提供参考。

关键词:浮选脱墨 脱墨工艺 数学模型

0 前 言

废纸的回收再利用是解决造纸工业面临的原料短缺、能源紧张和污染严重等三大问题的有效途径[1]。废纸最初用来生产瓦楞原纸等低端产品,后来随着制浆技术的发展和经济利益的驱动,许多造纸厂开始使用废纸来生产文化用纸、高档纸板和高档新闻纸。为了将经过印刷的废纸变成满足生产要求的白纸浆,需要通过浮选脱墨工艺除去废纸中的油墨来提高白度。脱墨是根据油墨的特性,采用合理的方法来破坏油墨粒子对纤维的黏附力,即通过化学药品、机械外力和加热等作用,将印刷油墨粒子与纤维分离,并从纸浆中分离出去的工艺过程[2]。废纸脱墨制浆一般包括碎解、粗筛、重质除砂、中浓精筛、前浮选脱墨、低浓精筛、前浓缩、前热分散、高浓漂白、后浮选脱墨、后浓缩、后热分散和还原漂白等工序。其中浮选脱墨工序最关键,浮选脱墨效果直接影响脱墨浆的质量和生产成本。

1 连续浮选系统

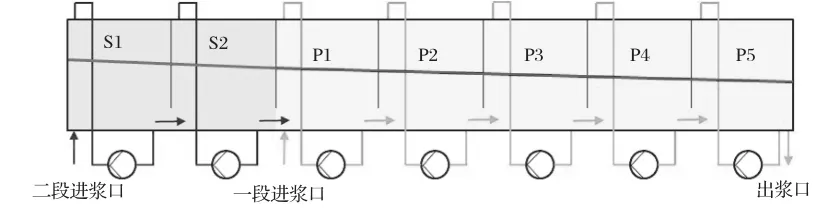

两段浮选是目前最成熟的废纸浮选脱墨工艺系统,在世界上应用也最为广泛。一段浮选的主要目标是增加浆料的白度和洁净度,而二段浮选的主要目标则是在保证浆料白度和洁净度的基础上回收纤维,进而保证得率。在目前商业化运行的高产量脱墨制浆生产线之中,主要有两种连续浮选系统,如图1和图2所示。图中P1~P5分别代表一段1号至5号浮选槽,S1和S2分别代表二段1号和二段2号浮选槽。

图1 两段连续浮选系统A示意图

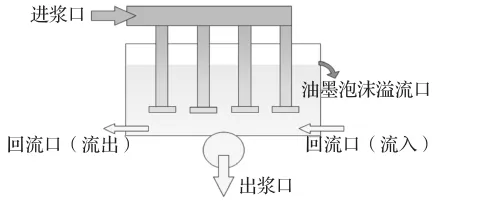

图2 两段连续浮选系统B示意图

在系统A中,与脱墨剂混合后的灰浆被泵送到一段浮选1号浮选槽顶部进浆管内,进浆管与气泡发生器相连。空气由于文丘里原理被吸入气泡发生器,与灰浆充分混合。油墨粒子在气泡发生器内与气泡碰撞,并被气泡吸附。灰浆与气泡充分混合后,进入1号槽体继续浮选。携带油墨粒子的气泡上浮,并排出系统。良浆则从1号槽体底部被泵送到2号浮选槽顶部进浆管内。浆料以相同的方式从2号浮选槽进入3号浮选槽,直至一段最末端浮选槽。同时,浮选槽底部之间装有可调节开孔,用于浆料逆流至其前面的浮选槽内,补充由于油墨泡沫排出而减少的体积,从而保持液位稳定。从一段浮选槽排出的油墨泡沫经泡沫破散器消泡后,被泵送至二段浮选。在二段浮选中回收的纤维进入一段浮选1号浮选槽进浆泵泵前管线,油墨粒子则排出系统。

与系统A不同,系统B中的浆料在各自浮选槽内循环,即浆料从一段1号浮选槽内底部被泵送到1号浮选槽顶部进浆管内。系统B中的进浆管也与气泡发生器相连,并以与系统A相同的原理混合和浮选。待浮选灰浆则不通过浮选槽进浆管,而是直接进入槽体。浮选槽底部之间装有开孔,用于浆料顺流至下一个浮选槽。从一段浮选槽排出的油墨泡沫经泡沫破散器消泡后,被泵送至二段浮选。系统B的二段浮选也是内循环式。一段1号浮选槽和二段最末端浮选槽底部之间也装有开孔,回收纤维从此开孔流入一段1号浮选槽,油墨粒子同样排出系统。

2 数学模型

浮选脱墨是涉及液体、气体和固体三相流动的物理化学过程,作用机理相当复杂。因此,只有经过适当合理的简化才能建立易于求解的数学模型。不考虑油墨粒子与气泡的碰撞机理,而从更加宏观的角度出发,以油墨有效捕捉效率来表征系统的浮选脱墨能力。同时,也忽略灰浆流量和浓度波动、喷淋水和液体蒸发对系统的影响。以油墨粒子总质量在每个浮选槽内动态守恒为依据,以单个浮选槽内流体为研究对象,建立连续浮选脱墨系统数学模型。系统A和系统B的模型示意图分别如图3和图4所示。

图3 连续浮选系统A中单个浮选槽示意图

图4 连续浮选系统B中单个浮选槽示意图

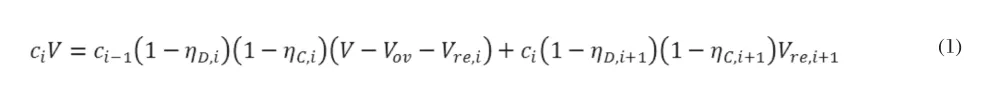

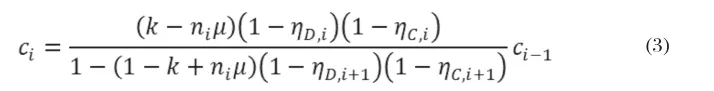

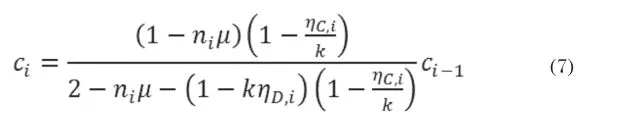

在系统A中,以浮选槽i(浮选槽i不在系统末尾)为研究对象,建立连续浮选脱墨系统数学模型,如式(1)所示:式中:——第i个浮选槽中油墨粒子的浓度;

V ——浮选系统的最大进浆流量;

——第i个浮选槽气泡发生器内的油墨

有效捕捉率;

——第i个浮选槽槽体内(不含气泡发

生器)的油墨有效捕捉率;

——单个浮选槽的油墨泡沫溢流量;

——浆料从第i个浮选槽至前一个浮选槽的回流量。墨泡沫被移除至系统之外,所以第i个浮选槽内减少的液体需要从后一个浮选槽的底部回流补充。当浮选系统没有满负荷运行时,也需要利用底部回流来补充槽内液体,由此可得式(2):

为了保证系统运行稳定,需要保证浮选槽内液位稳定,即进出系统流体的质量相等。由于油

—— 油墨泡沫溢流量与浮选系统进浆量之比;

k——浮选脱墨系统运行负荷,60%≤k≤100%。将式(2)代入式(1),并整理可得式(3):

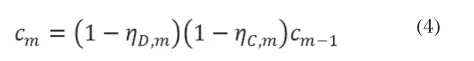

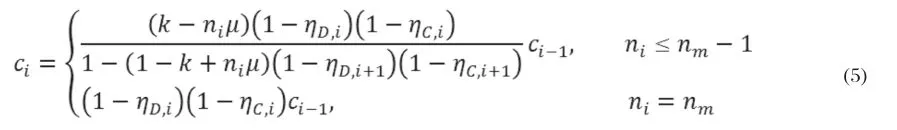

以最后一个浮选槽为研究对象,建立连续浮选脱墨系统数学模型,如式(4)所示:式中m表征最后一个浮选槽。由式(3)和式(4)可得:

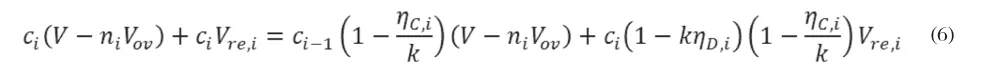

在系统B中,同样以第i个浮选槽为研究对象,建立连续浮选脱墨系统数学模型,如式(6)所示:

3 模型求解与结果分析

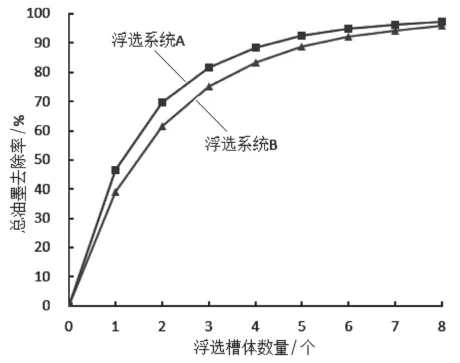

根据经验数据,在保证一定白度和得率的前提条件下,油墨泡沫溢流量与浮选系统进浆量最佳体积比为3%左右。浮选槽气泡发生器内和槽体内的油墨有效捕捉率均随浆料中油墨粒子浓度的降低而降低。对于一段1号浮选槽而言,气泡发生器内的油墨有效捕捉率约为40%,槽体内的油墨有效捕捉效率约为10%,并且后续浮选槽内油墨有效捕捉率均以10%递减。假定系统A和系统B均满负荷运行,并且系统B的单个槽体内部回流量为100%,便可分别对式(5)和式(7)进行求解。由于一段浮选主要影响浆料白度,因此仅对两种浮选系统中一段浮选槽的总油墨去除率进行对比分析,如图5所示。

图5 不同浮选系统对总油墨去除率的影响

从图5可以看出,系统A的5号浮选槽出口良浆的油墨去除率已经超过了90%,可以满足多数客户对白度的要求。而系统B在其他条件相同的情况下,需要设计6个浮选槽才能满足90%油墨去除率的要求。从图1和图2的对比可以看出,系统A的一段浮选和二段浮选可以分别独立设定液位,大大增强了操作灵活性,可以根据生产目标优化系统,获得理想的白度和纤维得率。而系统B的一段浮选和二段浮选之间几乎没有液位梯度,当产量变化时,不便于快速调节系统各项运行参数。另外系统B需要比系统A多安装2台泵,增加了投资成本和t浆能耗。因此,系统A不但比系统B拥有更加有效的油墨去除率,还拥有明显的成本优势和操作便利性。

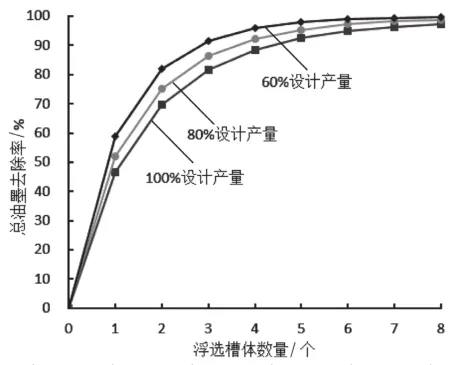

为了分析系统在不同运行负荷下的脱墨效果,分别取系统A模型中的k值为60%、80%和100%,对比该系统在设计产量的60%、80%和100%的运行条件下的总油墨去除率,结果如图6所示。从图6中可以看出,系统在以设计产量的60%的状态下运行,比满负荷运行的脱墨效果更好。这与工厂实际运行结果一致。当浮选槽超过5个之后,总油墨去除率曲线趋于平缓,脱墨效果增加不明显。这表明在对系统A进行设备选型时,5个浮选槽是比较合理的配置。如果客户需要继续大幅提高脱墨浆的白度来生产高档纸种,仅在前浮选回路和后浮选回路增加浮选槽个数就很难达到要求,这时需要在两个浮选回路的基础上增加一个浮选回路。例如,国内某家造纸集团在东莞基地和太仓基地用来生产高档文化用纸的2条脱墨浆线就采用了三回路浮选系统,并取得了很好的效果。

图6 浮选系统不同运行负荷对总油墨去除率的影响

4 结束语

浮选脱墨系统设计是影响浮选脱墨性能的重要因素。然而,进浆浓度、浮选时间、浮选温度和化学品用量等其他工艺条件也会影响浮选脱墨性能。同时,浮选脱墨性能还与气泡发生器和浮选槽结构设计有关。因此,只有依据原料性质和成浆白度等要求,合理进行工艺设计和设备选型,才能最大程度降低投资成本和运行成本,从而使经济效益最大化。

参考文献:

[1]丁娟,焦涛,吴云波,等.废纸造纸工业污染防治水平调研报告[J].污染防治技术,2013,26(2):19-21.

[2]张晓煜,薛玉.废纸制浆脱墨技术研究进展[J].华东纸业,2014,45(3):15-20.

齐春松 男 1984— 辽宁人。上海交通大学在读工程硕士研究生,主要从事制浆系统工艺工程设计工作。

联系方式:

地址:上海市嘉定区徐行工业园区宝凤路688号专家楼201;邮编:201809;手机:13701779603;

E-mail: kevin.qi@foxmail.com。

作者简介: