近距离煤层群开采下煤层开切眼合理位置的确定

近距离煤层群开采下煤层开切眼合理位置的确定

樊永山,张胜云

(中国矿业大学 资源与安全工程学院,北京 100083)

摘要:近距离煤层群在我国煤炭资源分布中占较大比重,为确定近距离煤层群开采过程中下煤层开切眼的合理位置,基于木瓜矿10-110首采工作面的实际工程背景,采用数值软件UDEC对该矿10煤开采过程进行模拟,分析了10煤覆岩运移形态,得到了近距离煤层群下行开采下煤层开切眼的合理位置,结果表明:上部煤层开采后在距切眼5 m的采空区边缘出现应力集中峰值,距切眼15 m位置应力最低,宜将下煤层切眼布置在此区域;下煤层开采至上煤层切眼与停采线位置时压力较大,应采取特别支护措施。该研究为近距离煤层群开采下煤层切眼附近安全开采提供了技术支持。

关键词:近距离煤层群;下煤层;开切眼;数值模拟

DOI:10.13800/j.cnki.xakjdxxb.2015.0205

文章编号:1672-9315(2015)02-0165-05

收稿日期:*2014-11-12责任编辑:刘洁

通讯作者:樊永山(1965-),男,山西夏县人,博士研究生,高级经济师,E-mail:475851434@qq.com

中图分类号:TD 32文献标志码: A

Determination of reasonable position of cut open for lower layer in mining of the close coal seams

FAN Yong-shan,ZHANG Sheng-yun

(SchoolofResourcesandSafetyEngineering,ChinaUniversityofMining&Technology,Beijing100083,China)

Abstract:In China,close distance seams group take up great percentage in coal resource distribution.To ensure reasonable position of cut open of lower layer in mining of the close coal seams,based on the work face 10-110 of MU-Gua mine,numerical UDEC was used to simulate the mining process of the 10 coal seam and analyze the movement form of overlying strata of 10 coal seam.We obtained the reasonable position of cut open of lower layer in mining of the close coal seams.The main conclusions are as follows:after the upper coal seam mined,at a distance of 5 m cut gob edge stress concentration peak position from open cut 15 m occurred the minimum stress,the open cut should be arranged in this area; the supremacy of coal seam occurs the larger pressure in where mines open cut and stopping line position,should take special support measures.The study provides technological support for safe mining of open cut in close coal seams.

Key words:close coal seams; lower layer; cut open; numerical simulation

0引言

我国近距离煤层群赋存比重大,同时由于多年的开采使得赋存条件比较“优越”的煤层储量越来越少,这将使得近距离煤层的开采问题越来越得到重视[1-3]。近距离煤层在开采过程中存在易自燃发火、巷道维护状况差等问题,这些都受二次采动应力场和覆岩运移规律的影响[4-5]。

随着煤炭行业的快速发展,采煤技术更加的成熟,然而长时期以来,国内外的学者对单一煤层开采的覆岩运移及矿压规律进行了系统的研究,并取得了巨大的成就,而对近距离煤层群开采过程中下煤层开切眼合理位置的研究相对较少,远没有单一煤层开采研究的那样成熟[6-8]。近距离煤层开采的矿山压力显现、覆岩运移规律和顶板控制等与单一煤层开采相比具有特殊性,现有的理论并不适用近距离煤层开采[9-12]。上煤层开采以后,下煤层开采将面临采空区下或煤柱集中应力下掘进并维护回采巷道以及工作面安全开采的难题,然而,近距离煤层开采下煤层开切眼位置的选择,对煤矿生产和井下施工人员的安全有重大的影响,如果选择位置不合适,将会给煤矿带来无法估量的损失。现有的研究表明,如果把下煤层的开切眼布置在上煤层的实体煤下,在下煤层出煤柱阶段往往易发生动载矿压[13]。把下煤层的开切眼布置在上煤层的老采空区下方,将会减轻对工作面的矿压显现,但是目前对于在采空区下方具体在哪个位置布置开切眼对下煤层开采最有利,却鲜有研究[14]。

因此,文中以木瓜矿为工程背景,首先运用数值模拟软件UDEC建立模型,然后模拟9煤开挖,得出最大应力和最小应力所处的位置,为下煤层开切眼的布置提供借鉴依据,分别离9煤开切眼位置不同距离布置下煤层开切眼,得出煤层群下行开采过程中下煤层开切眼的合理位置,这对于煤层群下煤层开采具有现实意义。

1工程背景

木瓜矿9煤与10煤层间距在西二盘区只有2~10 m,层间距较小,上部9煤已采空,工作面倾斜长度平均为150 m,各工作面之间留设20 m宽的煤柱。下部10煤工作面倾斜长度预计布置在200 m左右,10煤的开采首先面临在采空区下或煤柱集中应力下掘进并维护回采巷道以及工作面安全开采的难题,而10煤110工作面开切眼与9煤采空区相对位置对本煤层工作面矿压显现规律有一定影响。

2模型的建立

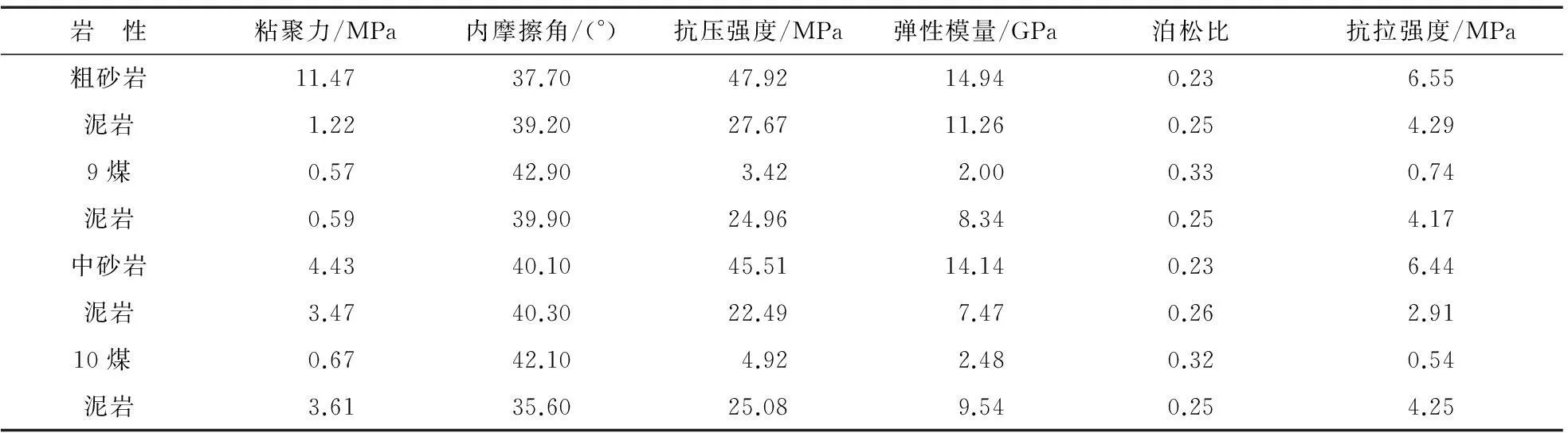

UDEC模型岩层柱状参见表1所示。围岩本构关系采用Mohr-Coulumb模型。节理特性考虑采动影响,进行了默认设置,材料属性根据试验室测得的参数进行设定。模拟计算模型边界条件如下:模型的左右及下部边界为位移边界,左右边界限制x方向的位移;下部边界限制y方向的位移。整个模型为360 m×108.7 m,模型水平方向上坐标为-5~295 m,垂直方向为-8.4~90.3 m,模型中9煤为倾斜煤层,倾角为2°,10煤为水平煤层。为消除模型边界影响,在左右两侧各留出65 m的煤柱。

表1 各煤岩层力学性质

数值模拟分析中开挖一般分为一次开挖和分步开挖,而多数的岩石工程不是一次开挖完成的,而是多次开挖完成的,由于岩石材料的非线性,其受力后的应力状态具有加载途径性,因此前面的每次开挖都对后面的开挖产生影响,施工顺序不同,开挖步骤不同,都有各自不同的最终力学效应,也即有不同的岩石工程稳定性状态。针对研究目的,选用分步开挖,以模拟工作面开采过程中,采场各岩层的应力和位移变化过程。模拟步骤如下

1)建立整体模型,模型原岩应力平衡计算;

2)开挖9煤层,模似原岩应力平衡计算;

3)分别从离9煤开切眼-15,0,15 m处开挖10煤,对比工作面压力,覆岩位移,从而确定10煤开切眼的最佳位置;

4)开挖10煤层,经过初步试运算,决定分步开挖工作面(开挖空间为5,10,15,20,30,50,100,150,200,230 m),并进行分步模型应力平衡计算。为达到充分采动,最终开挖的工作面长度要大于1.4倍的埋深或模型覆岩厚度,即工作面开挖长度最终应大于200 m,本模型中的工作面最终总推进长度为230 m;

5)数据的提取与后处理。

3上煤层开采后模拟结果

本模型中,9煤的开挖范围对应横轴的0~230 m.9煤开采后(采高1.9 m),模型垂直应力分布如图1所示。9煤层开挖后,上覆岩层垮落,其垮落情况从图1可以看出。最大垂直应力集中系数为1.81,位于距离切眼5 m的实体煤内。应力最小的位置在离切眼15 m左右的采空区内。

图1 9煤开采后垂直应力分布 Fig.1 Vertical stress distribution of 9 coal after mining

图2 9煤开采后的垂直位移 Fig.2 Vertical displacement of 9 coal after mining

9煤开采后,上覆岩层垮落,其垂直位移如图2所示。9煤采高为1.9 m,模型中最大垂直位移达到1.6 m,地表最大沉陷量1.6 m.从图3可见,9煤开采后塑性区主要集中在9煤上方覆岩破断边界和9煤采空区中部覆岩内。

图3 9煤开采后的塑性区分布 Fig.3 Plastic zone distribution of 9 coal after mining

4下煤层开切眼方案比较

图4 9煤开切眼下方开采10煤的顶板垮落情况 Fig.4 Roof collapse condition of 10 coal mining under the 9 coal open-off cut (a)工作面采出空间20 m (b)工作面采出空间30 m (c)工作面采出空间50 m

分别从离9煤开切眼-15,0,15 m处开挖10煤(9煤开切眼-15 m意义为10煤开切眼位于9煤采空区边缘实体煤下方,距9煤切眼水平距离为15 m;0 m指10煤开切眼位于9煤开切眼正下方;15 m指位于采空区内距切眼15 m处),对比工作面压力,覆岩位移,从而确定10煤开切眼的最佳位置。

1)9煤开切眼下方开采10煤的模拟结果;

2)9煤开切眼后方15 m开采10煤的模拟结果。

图5 9煤开切眼后方15 m开采10煤的顶板垮落情况 Fig.5 Roof collapse condition of 10 coal mining rear 15 m of 9 coal open-off cut (a)工作面采出空间10 m (b)工作面采出空间20 m (c)工作面采出空间30 m

10煤开切眼在9煤开切眼下方时,10煤开采空间为30 m时10煤顶板局部垮落,当采出空间为50 m时覆岩垮落严重。对比图4(b),10煤开切眼在9煤前方15 m时顶板垮落程度较轻。当10煤开切眼设置在9煤开切眼后方(实体煤内)15 m时,从图5所示,工作面开采10 m顶板局部垮落,开采至20 m时波及至9煤,开采至30 m时顶板垮落严重。相比之下确定10煤开切眼最佳位置为距9煤开切眼水平距离为15 m的采空区内。

图6 9煤开采后围岩局部垂直应力分布 Fig.6 Partial vertical stress distribution of surrounding rock after 9 coal mining

从图6可以看出,9煤开采以后,开切眼后方实体煤和9煤采空区中部产生应力集中,10煤开切眼设置在9煤开切眼后方15 m处或开切眼下方都要受到集中应力的影响。而两应力集中区域中间则是应力降低区,应力降低区长度约为60 m.进一步说明将10煤开切眼位置设在此区域较为合适。由此初步确定10煤开切眼布置在9煤开切眼前方15 m处的采空区下部。

5结论

通过近距离煤层下煤层开采数值模拟试验得到以下结论

1)9煤开采以后,9煤工作面采空区围岩内和采空区中部产生应力集中,开切眼一侧实体煤内应力集中系数1.81,最大集中应力在采空区边缘实体煤内,距离切眼5 m.两应力集中区域中间则是应力降低区,应力降低区长度约为60 m,应力最小的位置在离切眼15 m左右的采空区内。将10煤开切眼位置设在此区域较为恰当。10煤开切眼位置设在9煤采空区下水平距9煤切眼15 m处较合适;

2)当10煤刚开始回采时,上覆岩层就受到较大影响,9煤停采线和开切眼上方原未破坏的煤体产生裂隙并破坏,且工作面压力较大,是9煤开采时工作面压力1.8倍。表明上部9煤的开采给10煤的回采带来了难度。

参考文献References

[1] 马瑞,来兴平,曹建涛,等.浅埋近距煤层采空区覆岩移动规律相似模拟[J].西安科技大学学报,2013,33(3):249-253.

MA Rui,LAI Xing-ping,CAO Jian-tao.Shallow coal seam close overlying strata movement law similar simulation[J].Journal of Xi’an University of Science and Technology,2013,33(3):249-253.

[2]刘选民.浅埋近距离煤层群工作面运输顺槽支护方案FLAC模拟[J].西安科技大学学报,2012,32(3):280-286.

LIU Xuan-min.Shallow distance seam group face transport trough supporting FLAC simulation program[J].Journal of Xi’an University of Science and Technology,2012,32(3):280-286.

[3]崔宝阁,王健,张贵彬,等.近距离薄煤层群开采技术方案综合评价[J].西安科技大学学报,2012,32(4):439-443.

CUI Bao-ge,WANG Jian,ZHANG Gui-bin.Close thin seam mining technology solutions group Evaluation[J].Journal of Xi’an University of Science and Technology,2012,32(4):439-443.

[4]钱鸣高,石平五.矿山压力与岩层控制[M].北京:中国矿业大学出版社,2003.

QIAN Ming-gao,SHI Ping-wu, XU Jia-lin.Ground pressure and strata control[M].Xuzhou:China University of Mining and Technology Press,2003.

[5]刘洋,伍永平.近浅埋煤层开采顶板垮落步距分析[J].煤矿开采,2009,14(6):10-12,32.

LIU Yang,WU Yong-ping.Recent shallow seam mining roof caving step distance analysis[J].Coal Mining Technology,2009,14(6):10-12,32.

[6]曹建涛,来兴平,崔峰,等.浅埋煤层近距采空区危险性评价[J].西安科技大学学报,2013,33(4):383-389.

CAO Jian-tao,LAI Xing-ping,CUI Feng.Shallow coal seam close goaf hazard assessment[J].Journal of Xi’an University of Science and Technology,2013,33(4):383-389.

[7]谷拴成,李昂,樊志斌,等.澄合矿区中厚煤层综采面矿压显现特征研究[J].西安科技大学学报,2012,32(2):186-192.

GU Shuan-chen,LI Ang,FAN Zhi-bin,et al.Cheng co-thick seam mining in mechanized mining face pressure behavior characteristics[J].Journal of Xi’an University of Science and Technology,2012,32(2):186-192.

[8]伍永平,曾佑富,解盘石,等.急倾斜重复采动软岩巷道失稳破坏分析[J].西安科技大学学报,2012,32(4):403-408.

WU Yong-ping,ZENG You-fu,XIE Pan-shi,et al.Analysis of unstable failure of soft rock roadway in steep coal seam during repeat mining[J].Journal of Xi’an University of Science and Technology,2012,32(4):403-408.

[9]李鸿昌.矿山压力的相似模拟试验[M].徐州:中国矿业大学出版社,1988.

LI Hong-chang.Similar simulation experiment in ground pressure[M].Xuzhou:China University of Mining and Technology Press,1988.

[10] 封金权,张东升,马立强,等.浅埋近距离煤层群上行开采数值分析[J].煤炭科学技术,2007,35(9):76-78.

FENG Jin-quan,ZHANG Dong-sheng,MA Li-qiang,et al.Numerical and analysis on a sending mining in coal seam group with shallow burying and near interval[J].Coal Science and Technology,2007,35(9):76-78.

[11] 张百胜.极近距离煤层开采围岩控制理论及技术研究[D].太原:太原理工大学,2008.

ZHANG Bai-sheng.Study on the surrounding rock control theory and technology of ultra-close multiple-seams mining[D].Taiyuan:Taiyuan University of Technology Mining Engineering,2008.

[12] 胡艳峰.近距离煤层群开采底板巷道围岩控制技术研究[D].徐州:中国矿业大学,2008.

HU Yan-feng.Research on close coal mining roadway floor control[D].Xuzhou:China University of Mining Mining Engineering,2008.

[13] 鞠金峰,许家林,朱卫兵.近距离煤层工作面出倾向煤柱动载矿压机理研究[J].煤炭学报,2010,35(1):15-20.

JU Jin-feng,XU Jia-lin,ZHU Wei-bing.Mechanism of strong strata behaviors during the working face out of the upper dip coal pillar in contiguous seams[J].Journal of China Coal Society,2010,35(1):15-20.

[14] 张雪媛.深井岩巷破坏机理与支护优化研究[J].西安科技大学学报,2014,34(4):390-395.

ZHANG Xue-yuan.Failure mechanism and support optimizationof deep rock roadway[J].Journal of Xi’an University of Science and Technology,2014,34(4):390-395.

[15] 李先贵,李凯.带压开采下组煤底板采动破坏深度现场实测及模拟[J].西安科技大学学报,2014,34(3):261-267.

LI Xian-gui,LI Kai.Field measurement and numerical simulation on the depth of floor damage in lower coal mining with water pressure[J].Journal of Xi’an University of Science and Technology,2014,34(3):261-267.