陶瓷珩磨和金刚石珩磨对缸孔表面储油能力的影响

陶瓷珩磨和金刚石珩磨对缸孔表面储油能力的影响

【土耳其】M.HurpekliR.YilmazE.KondakciN.Solak

摘要:珩磨是一种清除表面金属和非金属材料的低速研磨工艺,能够修正珩磨前在其他机械加工过程中产生的表面缺陷。通过将机油保持在缸孔表面上及改善机油分布,珩磨沟槽及波谷的容积和方向控制可用机油量。传统珩磨工艺采用陶瓷珩磨条已被金属结合剂金刚石珩磨条所取代。金刚石珩磨的主要缺点是会在表面上遗留更多的撕裂状金属屑和折叠状金属屑。折叠和/或撕裂状金属屑会部分覆盖珩磨沟槽,中断沟槽内的机油流动,导致气缸表面上出现磨粒磨损,即轴向划痕。传统的陶瓷珩磨条具有自锐性且脆性较大。针对不同发动机中的2种气缸体进行了测试,探索金刚石珩磨条和陶瓷珩磨条对珩磨的影响。结果表明,金刚石珩磨条会在珩磨表面留下更多的折叠状金属屑,并且会减弱储油能力。

关键词:珩磨金刚石陶瓷储油能力

0前言

珩磨是用于清除表面多余材料使表面形成理想形状的一种低速研磨工艺。珩磨可使缸孔表面获得理想的圆度和直线度。珩磨切削痕迹会在缸孔表面形成一种斜纹形式的沟槽。

传统珩磨工艺采用陶瓷珩磨条,目前已经被金刚石珩磨镶件所取代。1套陶瓷珩磨条能够机械加工出50~80个缸孔,而1套金刚石镶件通常能够机械加工出20000~100000个缸孔。金刚石珩磨的主要缺点是会在表面上遗留更多的撕裂状金属屑和折叠状金属屑,部分覆盖珩磨沟槽,中断沟槽内的机油流动。由于缸孔表面无法保留足够的机油形成油膜,可能导致缸孔表面过度磨损。

1缸孔珩磨

珩磨用于精加工缸孔表面,珩磨切削痕迹会在缸孔表面形成一种斜纹形式的沟槽。尽管珩磨有多种形式,但多数缸孔机械加工采用平台珩磨。

缸孔平台珩磨是一种流行的机械加工方法,因为兼有波峰高度(Rpk)小、承载面积(Abbott-Firestone曲线)大和沟槽网纹数量(Rvk)充足,具有良好的储油能力等优点,能够对活塞环进行适当润滑。平台珩磨的优点如下:(1)磨合时间大大缩短;(2)窜气量减少,排放更加清洁;(3)发动机磨合期的机油消耗减少;(4)活塞环和气缸磨损减小,发动机使用寿命延长。

珩磨表面的质量受缸孔几何形状和直径公差、精镗表面的粗糙度、机械加工过程、机械加工段数,以及珩磨油石的材料、硬度和类型等方面影响。为获得特定的表面,通常采用4个步骤对缸孔表面进行机械加工(图1)。

精珩能够清除前2个步骤留下的所有痕迹。平台珩磨会部分取代缸孔表面的磨合过程,从而改善气缸的尺寸公差,提高发动机效率,减少机油消耗。可以采用多个参数来表征平台珩磨表面:(1)二维参数,如表面粗糙度的平均偏差(Ra)、平均表面粗糙度(Rz)、最大表面粗糙度(Rmax);(2)描述诸如斜度(Rsk)和峭度(Rku)等表面形状的参数;(3)二维(Rk)和三维(Sk)功能表征参数,例如描述磨合属性的当量波峰高度(Rpk和Spk)、描述磨损和承载能力的核心粗糙度深度(Rk和Sk),以及描述润滑油容积的当量波谷深度(Rvk和Svk)。

2缸孔珩磨的必要性

通常采用条形油石作为珩磨工具,有时也采用扇形、带形磨具、研磨箔、研磨刷和激光烧蚀等。珩磨油石工作表面通常是连续的、离散间断的或者区域差异化的结构较少。铸铁气缸的磨料是绿色碳化硅、微晶和多晶合成金刚石晶粒或立方氮化硼,这些磨料都具有自锐性,且易受磨削工具容积内部空间方向性的影响。

缸孔表面珩磨的主要目的是将表面加工成所需的几何形状。在对缸孔表面进行粗加工之后,珩磨为表面提供了理想的圆度和直线度,即缸孔的圆柱度。珩磨切削痕迹在缸孔表面形成了斜纹形式的沟槽。

通过将机油保持在缸孔表面及改善机油的分布情况,珩磨沟槽、波谷的容积和方向控制着可用机油量。由于良好密封性和最佳润滑的要求之间相互冲突,因此,对缸孔表面形貌的要求是非常苛刻的。

新珩磨过的气缸壁轮廓上显现出许多小的波峰和波谷。波谷是磨料在珩磨过程中对金属划擦造成的,波峰代表与活塞环接触的表面最高点。

发动机起动后,大的峭峰不会保持很久,因为在磨合过程中,活塞环将逐渐剪切掉波峰顶部。当最高的波峰被磨平后,峭峰将会变平,形成“平台”效果。这样会增加活塞环的承载面积,活塞环更易滑过在波谷内储油形成油膜的气缸表面。

当活塞环磨合后,磨损会停止,因为活塞环有一薄层机油油膜支撑,不会与气缸壁有物理接触。因此,理想的缸孔表面必须能够再现这种条件。可进行表面精加工,使活塞环能以最低的磨损很快磨合,并保留适当数量的机油,即通过使用适当的珩磨工序使活塞环实现理想的润滑效果。

合适的交叉网纹也能够利用足够的波谷储存机油,但不会储存太多。关键是获得恰当的储存机油容积(Vo)。如果交叉划痕太深或存在太多波谷(波峰和承载面积不足),发动机就会消耗过量机油。如果交叉角度太大,活塞环将会泵出机油或过度旋转,这将加速活塞环和活塞环岸的磨损。如果交叉角度太小,当活塞环经过波谷时就会产生棘轮效应,阻碍活塞环获得适当润滑。

采用太粗糙的油石进行精珩通常会导致储存的机油量大且消耗量多。如果交叉划痕太浅或在缸孔表面存在太多平台,储存的机油量不足以保持活塞环润滑,会加速活塞环和气缸的磨损。这种结果通常是采用太精细的油石进行精珩导致的。

为了研究珩磨的效果及比较不同的珩磨(具有不同的定义参数),可以使用下面的公式计算定义表面的储油体积:

(1)

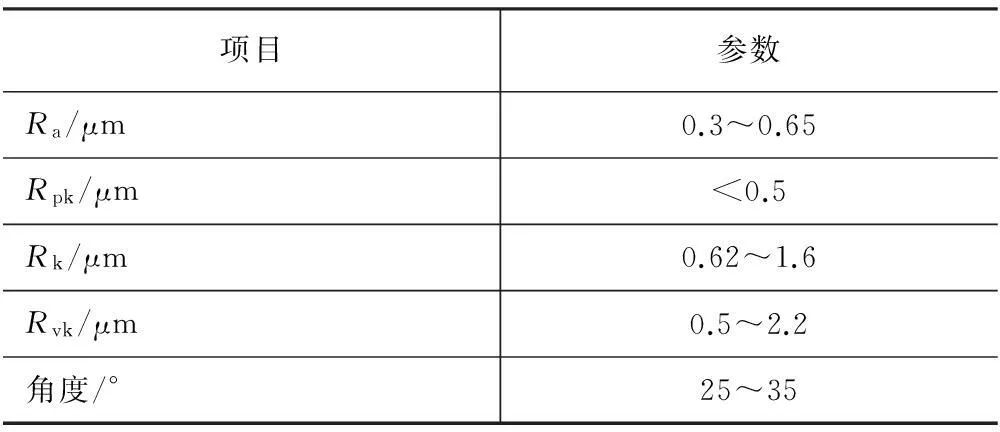

针对特定缸孔推荐的储油量为0.033~0.250μm3/cm2。表1列出珩磨表面的粗糙度和珩磨角度。

表1 珩磨表面的粗糙度和气缸体的珩磨角度

3缸孔珩磨使用的切削镶件类型

在传统珩磨中,根据镶件使用的材料,采用陶瓷和金刚石2种珩磨镶件。陶瓷镶件使用最广泛,但金刚石镶件的使用量日益增多。

大多数主机厂使用金刚石珩磨气缸,因为金刚石珩磨能够提高一致性,降低珩磨成本。

金刚石镶件比陶瓷磨料昂贵,但按长期计算,成本实际上会降低,尤其是考虑到劳动力成本。因为金刚石磨损极小,珩磨过程需要的维护较少,能够提高生产一致性。

近年来,由于对金刚石载体的改造,金刚石珩磨镶件的珩磨特性也得到了改善,提高了油石的切削作用,减弱了金刚石在金属上的犁削效果。在表面上产生的撕裂状和折叠状金属屑较少,整个表面的精加工效果更佳。

最终的表面几何形状符合理想要求,采用陶瓷珩磨条、金属结合金刚石或立体氮化硼(CBN)对气缸进行精珩没有任何差别。

4润滑状态

润滑是指2种固体相互滑动时在滑动界面加入气态、液态或固态润滑剂以减小摩擦和磨损。根据接触物体的几何形状、表面的粗糙度和纹理、接触表面的负荷(或几何形状)、介质的压力和温度、滚动和滑动的速度、环境条件、润滑剂的物理和化学属性、以及材料的组成,存在多种形式的润滑过程。

表面粗糙度是2种固体之间润滑最重要的参数之一。表面粗糙度及其相对表面运动的布置方向对混合润滑状态的润滑性能具有很大影响,因为在混合润滑中负荷由润滑剂压力和表面微凸体共同分担。实际摩擦接触绝大多数都是运行在混合润滑状态,因此,粗糙度的影响尤为重要。长期磨损失效和突发性擦伤失效取决于润滑过程,后者受微观几何形状和界面接触温度的影响。

润滑状态分为厚膜润滑、薄膜润滑和边界润滑。当润滑油膜的厚度大于润滑剂分子尺寸许多倍,即表面之间完全分离时属于厚膜润滑。在厚膜润滑中,流体压力承载负荷。如果负荷由流体压力和接触表面共同分担,被称为薄膜润滑或混合润滑。车用发动机运行时缸孔表面与活塞环之间就是这种润滑方式。当全部负荷仅由接触表面承受时,这种最严峻的情况被称为边界润滑,主要出现在发动机起动阶段。3种润滑状态通过负荷、速度、润滑剂黏度、接触面几何形状,以及2个表面的粗糙度进行区分。

5珩磨工具镶件对储油能力的影响

金刚石珩磨和陶瓷珩磨在缸孔表面上的切削效果不同。通过比较这2种珩磨表面可以看出,珩磨轮廓上具有尖锐或平滑边缘。由于陶瓷珩磨采用砍切式推进方式,因此珩磨表面呈现尖锐边缘,而金刚石珩磨采用碾压式推进方式,因此其珩磨表面呈现平滑边缘。

6试验工作

6.1 发动机及零部件

试验采用Ford公司生产的直列5缸发动机,功率为195PS①,扭矩为470N·m(图2)。该发动机采用EGR系统,排放能够达到欧5水平。为了降低燃油耗,采用带反馈控制管的可变机油泵取代标准机油泵。

①为了符合原著本意,本文仍沿用原著中的非法定单位——编注。

活塞环根据对抗刮伤性的要求采用物理汽相沉积(PVD)镀铬。PVD技术是一种通过反应将气相硬质涂层沉积在活塞环表面上的方法。通过电弧或者惰性气体离子束轰击将金属汽化和离子化。金属离子加速运动到零件表面,放电后沉积在上面。在反应过程中,金属原子与反应气体原子相互作用,形成氮化物、碳化物和氧化物等,从而形成薄且致密的镀层,在零件表面形成精准的轮廓形状。由于这些涂层具有的陶瓷特性,PVD涂层活塞环的抗刮伤性和耐磨性极强。活塞环更倾向采用基于CrN系统的PVD涂层。

由于发动机是针对北美市场进行开发验证的,因此燃料采用掺混20%生物柴油的标准柴油(EN590)。此外,在机油中掺入4%的燃油用于稀释5W30牌号机油。气缸体采用了母材缸孔设计的直列5缸结构,缸径为89.9mm,行程为100.7mm,铸造材料是用于湿砂型铸造的GJL250,采用闭式顶盖板设计。

珩磨通过粗珩和精珩2个阶段完成,都使用金刚石油石。试验采用金刚石(金刚石珩磨)和碳化硅(陶瓷珩磨)镶件作为磨料。金刚石珩磨具有较长的工具使用寿命,是一种更加经济的方法。但金刚石磨料的缺点之一是由于切削特性不利导致的模糊珩磨划痕。

6.2 试验条件与试验结果

验证选择的测试循环是与客户相关的通用耐久性试验,试验与发动机客户的用途有关。试验用于研究高负荷和发动机变转速改变下发动机和/或零部件系统之间相互作用的耐久性。将冷却液入口和出口温度分别设置成90°C和110°C。机油入口和出口温度设置为95°C和140°C。1个测试循环耗时6.5h,每个循环重复180次。整个测试的柱状分布图清晰总结了发动机的工况点(图3)。如图3所示,发动机主要在3000~3500r/min转速范围内全负荷工作,在部分负荷条件下的工况点,发动机转速变化甚至达到4500r/min。

下面的1个测试循环阐释了发动机的工况(图4)。发动机在90%~100%负荷范围内工作,转速范围为750~4500r/min。

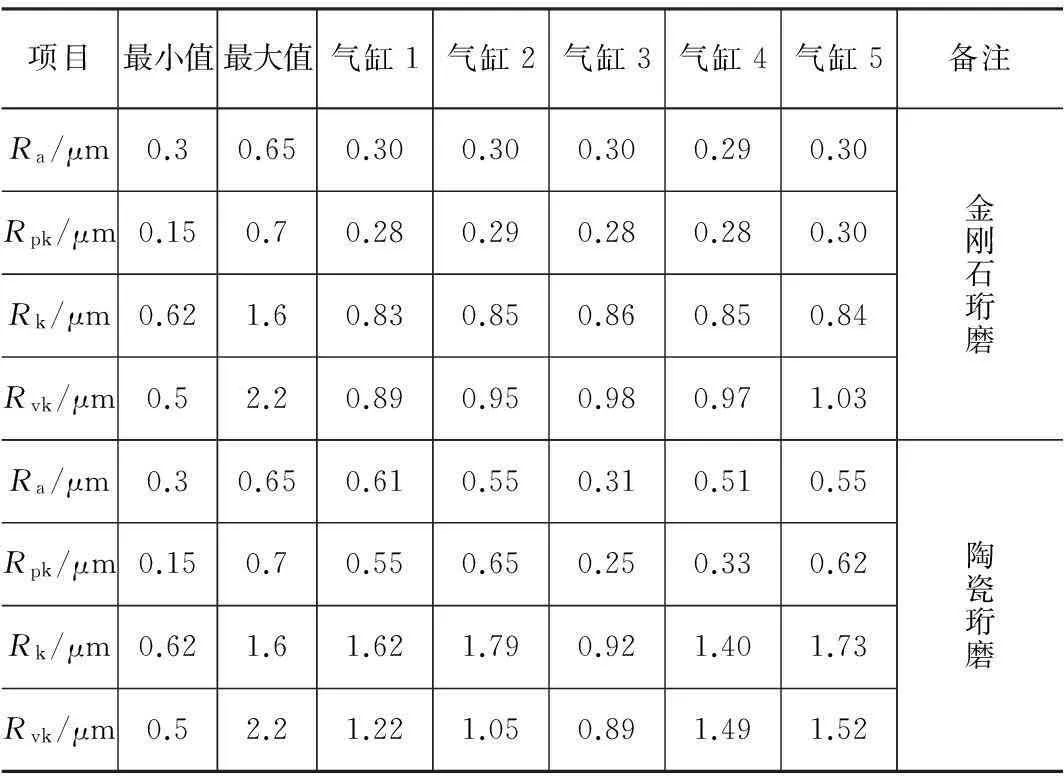

对具有相同硬件水平新标定的2台发动机进行了测功机试验。金刚石珩磨发动机运行300h,陶瓷珩磨发动机运行275h。这2台发动机的唯一区别是缸体的珩磨工艺不同,分别采用了金刚石珩磨缸体和陶瓷珩磨缸体。这2种缸体采用了相同的珩磨参数(表1)。表2总结了珩磨参数的测量结果。

表2 金刚石珩磨和陶瓷珩磨缸体的珩磨表面粗糙度

7试验结果

在试验过程中,要频繁分析机油含铁量。机油含铁量是衡量缸孔壁面和活塞环之间是否缺乏油膜的重要指标之一。来自活塞环或缸体缸孔表面的金属是机油中铁质颗粒的来源。试验过程中,每隔50h采集1次机油样本,以分析试验过程中铁质颗粒的累积情况,每隔200h就更换1次发动机机油。图5为金刚石珩磨缸体试验过程中铁质颗粒的累积情况。铁质颗粒在200h以后的累积量约为425mg/kg。在200h时更换机油,直至试验结束,铁质颗粒含量增加至150mg/kg。图6为陶瓷珩磨缸体的铁质颗粒累积量。试验持续了275h,未更换机油。直至试验结束,铁质颗粒的累积量约为250mg/kg,几乎为金刚石珩磨缸体的50%。发动机机油含铁量快速增加表明缸孔表面的材料因缺乏润滑油被活塞环刮落。可以推断,磨损越大,摩擦和燃油耗越大。2台发动机的燃油耗趋势比较显示出相应的储油特性。但可以确定,这两台发动机具有几乎相同的功率和扭矩。金刚石珩磨发动机和陶瓷珩磨发动机每100h的测量结果均在功率和扭矩限值内。对金刚石珩磨和陶瓷珩磨缸体的发动机在试验过程中的燃油供油量进行分析的结果表明,在低转速下,这两种发动机需要的燃油量几乎相同,但在较高转速时,金刚石珩磨缸体的试验发动机需要更多的燃油。另外,研究也表明,较高发动机转速时需要较少的燃油量,这可能与陶瓷珩磨缸孔的储油能力有关。

8讨论

金刚石和陶瓷珩磨表面的扫描电子显微镜图像显示,金刚石珩磨表面比陶瓷珩磨表面更光滑(图11,图12)。与陶瓷珩磨表面相比,金刚石珩磨沟槽到珩磨表面的过渡更加平滑。图像也表明,金刚石珩磨表面的形成靠推削。图7示出珩磨沟槽由表面推削形成。图8示出珩磨沟槽由表面切削形成。这是金刚石和陶瓷珩磨表面的主要差别。

珩磨沟槽、波谷的容积和方向通过将机油保持在缸孔表面以及改善机油的分布控制可用机油量。当珩磨沟槽被撕裂状和/或折叠状金属屑阻断时,表面储油能力下降,很可能会减小表面上的油膜厚度。

磨损呈几个发展阶段。带有大量交叉网纹沟槽的气缸表面是犁削材料沿沟槽堆成的。运动的活塞环会刮掉一些犁削材料,在表面上形成纵向划痕。机油分析清晰表明在试验过程中含铁量增加。这与缸孔表面脱落的材料直接有关,而缸孔表面材料脱落是由于表面缺乏机油导致金属之间的接触造成的。

9结语

采用金刚石珩磨和陶瓷珩磨缸体进行了试验。针对2种发动机进行了相同的测试循环。采用不同的珩磨缸体进行2种试验的主要目的是研究金刚石珩磨对缸孔表面及缸孔表面储油能力的影响。针对金刚石珩磨和陶瓷珩磨缸体,分别采用了1个全新的缸体样本,研究珩磨表面的形貌。在缸孔表面的机械加工过程中,金刚石珩磨对表面进行犁削,而陶瓷珩磨尖锐地切削缸孔表面。与陶瓷珩磨相比,金刚石珩磨会在表面上遗留更多的可能阻断储油沟槽的撕裂状和/或折叠状金属屑。为了提高金刚石珩磨表面的质量,在确定珩磨参数和珩磨工具参数时应仔细斟酌。

田永海孙丹红译自SAE Paper 2014-01-1660

刘巽俊校

虞展编辑

噪声振动

收稿日期:( 2014-11-24)