多臂井径测井准确性影响因素分析

虞 桐 杨旭东

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163414)

0 引 言

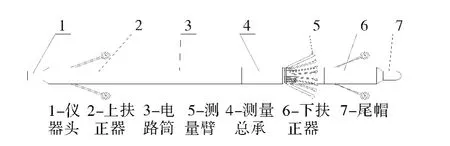

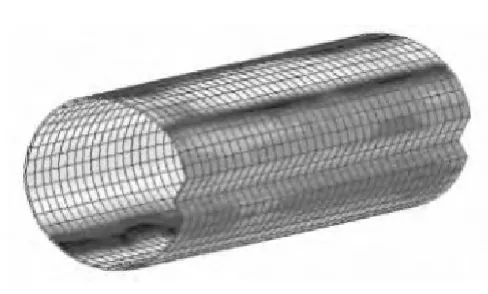

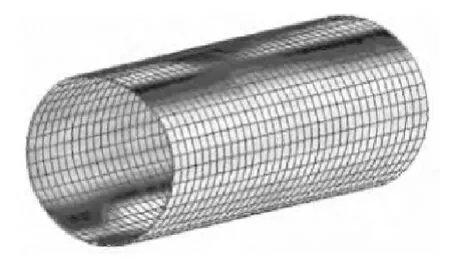

自油田投入开发以来,地层出砂严重,造成了套管局部压力异常,容易产生弯曲、变形及错断,严重影响了油水井的正常生产。伴随油田开发力度不断加大,多臂井径测井作为检测套管内径变化的重要手段,为油水井作业、大修提供全面、准确的测井数据。多臂井径测井仪通过仪器的测量臂与套管内壁接触,将套管内壁的变化转换为井径测量臂的径向位移,将仪器内部的机械设计传递变为推杆的垂直位移,再转换成电信号,通过每一测量臂的轨迹实现对套管不同深度上的形变、弯曲、断裂、孔眼、内壁腐蚀等情况的检查,其结构示意图如图1 所示。

1 套损井评价方法

图1 多臂井径仪示意图

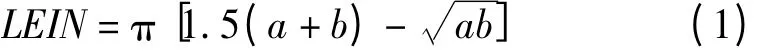

套管壁厚是套管承载能力强度的重要技术指标,井下套管主要承受内外压力和轴向拉力作用,壁厚过薄会导致抗压强度减弱。直接影响壁厚的,则是套管变形的内径、外径。出于井眼通径尺寸的需要,测井后在现场只给作业队提供了简单的计算结果,各套变点的最小井径值,即变形的套管内径值。对于一些相对复杂的变形段来说,评价变径可通过计算求得,当一个弹性圆环体在平面内变形时,若扩大内径,势必造成圆环变细;若缩径,则圆环变粗,因此,变径大小也可以由圆环的周长变化大小来衡量,考虑到套管在井下受力状况,其变形多为椭圆变形(复杂情况可具体分析),因此可以根据测出的最大、最小井径值,大致计算变形套管内周长LEIN。

式(1)中,a 为最大半径;b 为最小半径。

在多臂井径测井中,折算成圆环形状态时的内半径

RLEC:

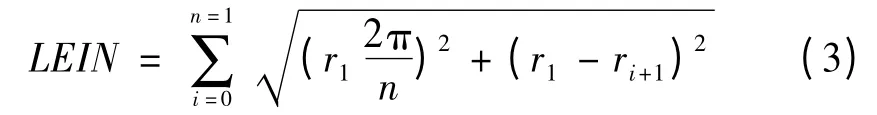

若测量出多臂井径的每一个分井径值,当井径腿较多时(16 臂以上),可利用连续积分原理和弧长公式精确计算变形套管的内周长LEIN,再折算出圆形状态时的内半径RLEC:

ri为第i 个臂井半径测量值。在考虑套管内径允许公差的前提下,将圆环线性弧长折算半径RLEC 与套管名义内半径比较即可确定出套管变径性质,即扩径、缩径[1]。

不难理解,在不考虑轴向的弯曲变形伸长时,折算半径变长,套管壁厚减小。在同样外力的作用下,壁厚越小,影响越大。

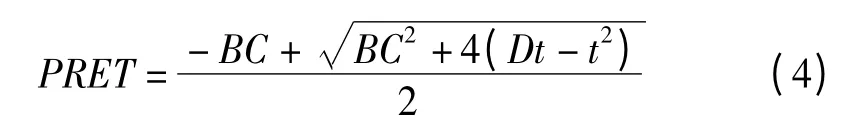

假定套管无质量损失,不考虑轴向的弯曲变形伸长,可利用单位长度套管质量不变原理求出当前平均壁厚(PRET),进一步可计算当前套管展圆时的外径(PRED)。

式(4)中,BC =(a + b)/2,D 为套管的公称外径,t为套管的公称壁厚。

2 井径测量准确性影响因素分析

2.1 井斜的影响

在部分大斜度井中,仪器受自身重力作用的原因,井下扶正效果不理想,当井壁对仪器的支持力达到扶正器产生形变的受力上限,此时井径仪会偏离井筒内的居中位置[2],因此作为接触式测量仪器,对其测量的最大、最小井径值一定会产生影响。此类问题在造斜点大于30°的深井中比较常见,尤其在井底,测量的最大井径、最小井径有时呈喇叭状分开,重复验证的结果相似,其界面分析图显示为椭圆截面,测井曲线较难反映套管内径变化的真实情况。

二十臂井径仪连一个加重杆的重量为32 kg,上、下扶正器的形变外力约为17.9 kg。对井下仪器进行受力分析可知,当斜井井壁对仪器的支撑力为175 N 时,倾斜角正弦值为0.559,对应倾斜角34°,因此当斜井造斜点角度大于34°时,扶正器的弹力不足以支撑井径仪所受重力而产生形变,自然状态下在井筒内位置不再居中。

我们从测井曲线上能够分辨出,最大井径、最小井径、平均井径曲线在无变形的井段不能重合、差异明显,且平均井径曲线值非常接近套管的标准内径值,最大、最小井径与平均井径曲线之间的差值在倾斜井段基本上是稳定的。

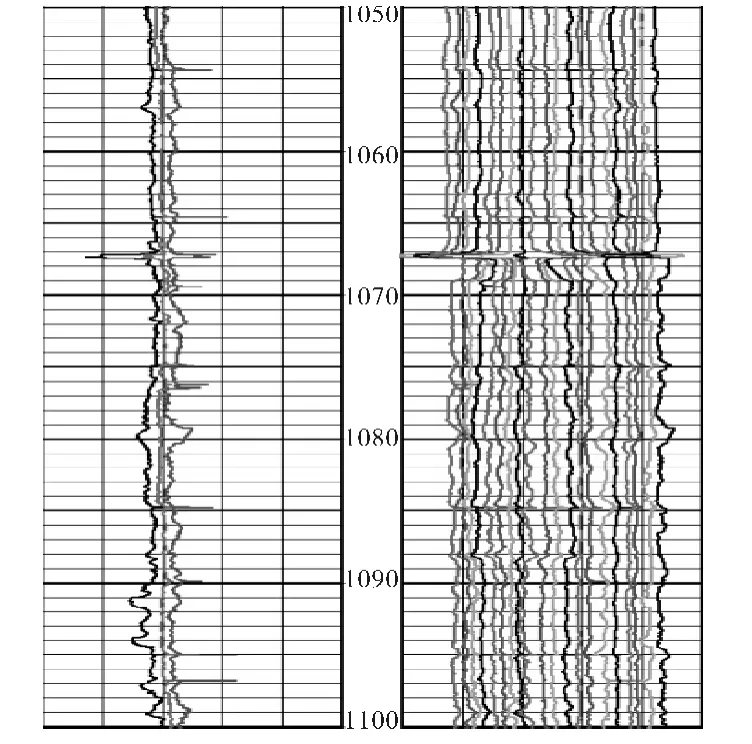

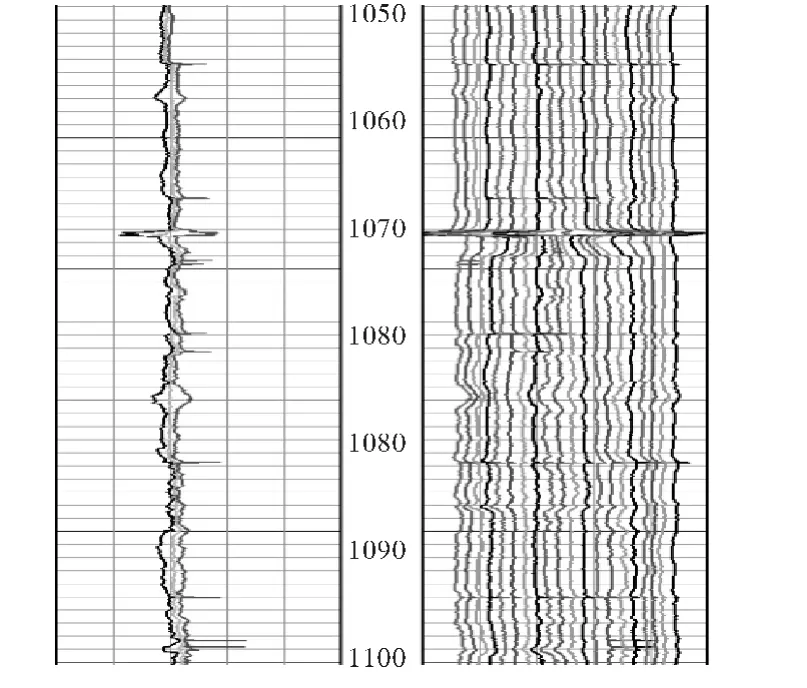

从下图的测井曲线实例可以看出校正前、后在1 067 m处的变形尺寸的明显差异。同一深度的变形点,图2 显示最小变径为109.6 mm,图3 显示最小变径为113.2 mm。

图2 刻度校正前测井曲线

图3 刻度校正后测井曲线

可通过以下几种方法来提高井径测量的准确性:

1)优化测井仪器,增加扶正器的支撑力,减少井斜产生的影响。由于测井时扶正器与套管壁紧密接触,尤其在斜井中,摩擦阻力大,磨损较严重,因此每次测井前仔细检查每一个井径臂和扶正臂,发现磨损现象及时更换,确保仪器测量精度;

2)优化施工方法,测井时仪器尾部尽量少的连接加重杆,加重杆连接越多,对仪器尾部产生拖曳力越大,越影响仪器的居中效果,对测井资料的影响也越大[3];

3)优化测井工艺,以平均井径曲线为基准,将测井曲线进行刻度校正,可以使三条曲线在非变形段达到重合的理想状态。根据校正后的曲线进行解释,能较准确地评价套管变形段的最大、最小井径值。同时尽可能匀速测井,减少测速对井径的影响[4]。

2.2 井下落物的影响

部分作业井存在井下落物,如封隔器胶皮、刮蜡片、钢丝等。在测井过程中,悬浮物会跟随仪器上提,如果挂在张开的井径臂上,会严重干扰测井曲线,造成各条曲线井径异常深度不同,无法真实反映井下套变情况,同时增大了仪器遇卡的可能性[5]。

在此情况下,采用合理的测量方法就显得尤为重要。在测量井段底部反复收支井径臂,有效降低井径臂挂上悬浮物的概率;从测井曲线形态上分析,只有部分井径臂显示异常通常是井下悬浮物引起的,而套管变形各条井径臂显示的异常会有连续性;对每一个异常段都尽可能多地重复测量,必要时必须全井段复测,统一校正深度后在每一个异常段对多条复测曲线逐一对比,若某一井径异常深度至少有一条曲线在该深度无异常显示,可判断该位置无变形,同时要积极与作业队沟通,了解井下相关信息。

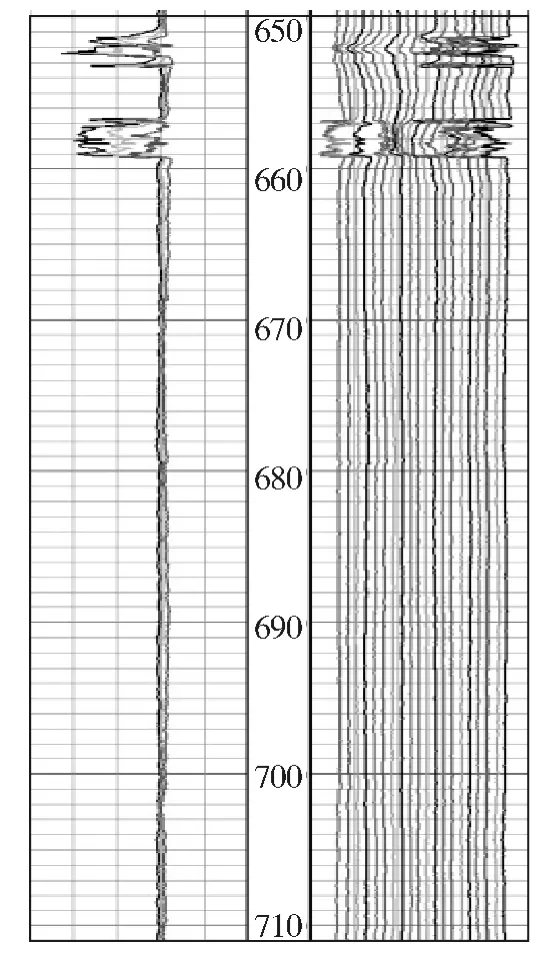

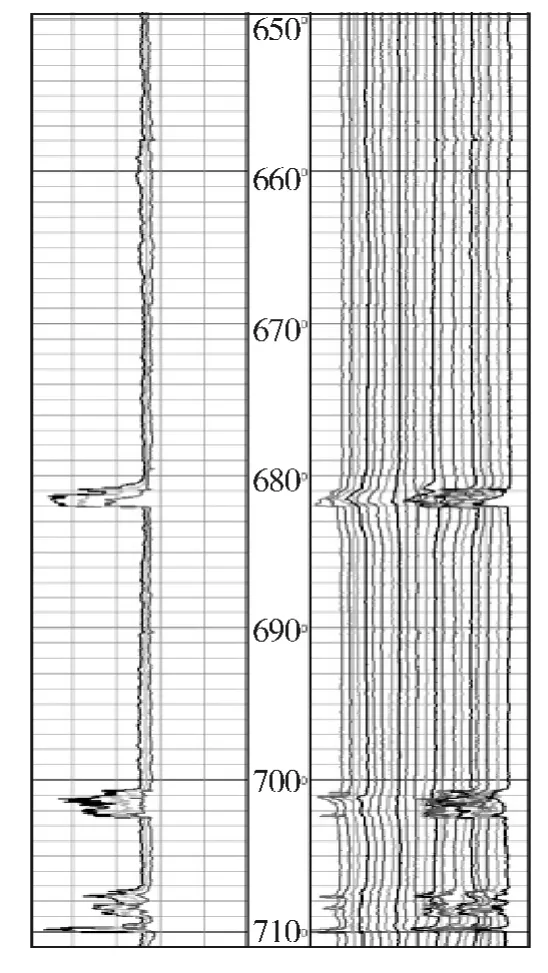

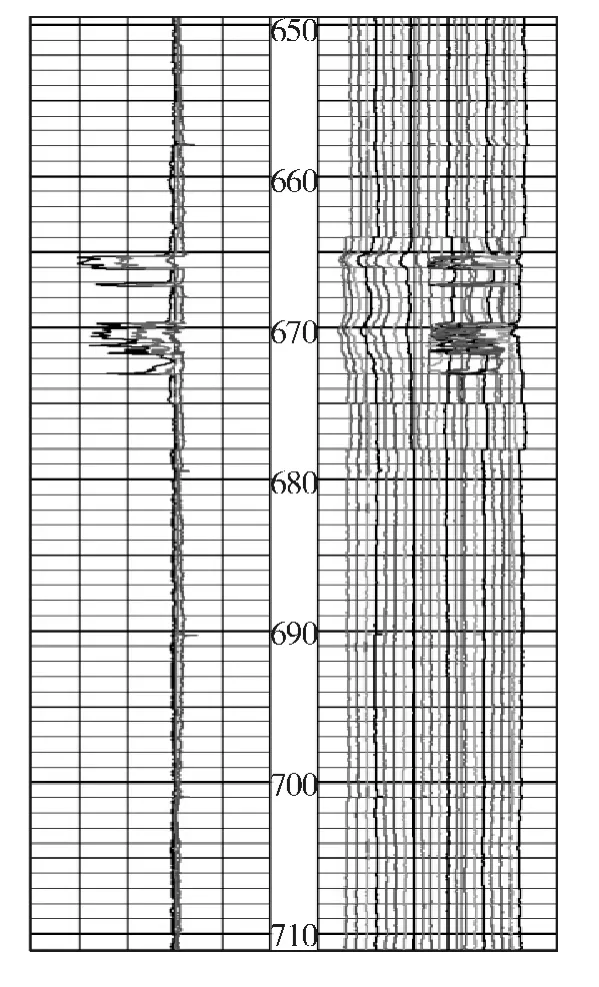

测井曲线实例如图4 ~图6 所示,因井下落物干扰,同一井段的三条测井曲线a、b、c,分别在651 m ~654 m、656 m ~659 m(图4),681 m ~682 m、701 m ~703 m、706 m ~710 m(图5),和665 m ~667 m、670 m ~673 m(图6)显示井径异常,经过对比,可以判断该井段650 m ~710 m 没有变形。

图4 复测曲线a

图5 复测曲线b

图6 复测曲线c

2.3 注聚井结垢的影响

注聚井存在聚合物结垢,它的成分为聚合物絮状物、粘土及机械杂质、盐垢和硫化铁。其对微粒具有很强的裹挟作用[6]。一部分注聚井的井下结块对井径曲线干扰很大,它与井下落物的情况有类似之处,但难点在于如果在某一深度井段结垢严重,就会导致各条重复曲线在这一深度都显示异常,给测井资料分析带来很大难度。

在测井过程中,如果测量井段至人工井底,在仪器探出遇阻深度后,应上提一小段距离,再按操作规程开始测量,避免仪器下埋太深,降低支开井径臂带出聚合物结块的可能性;对每一个异常段都尽可能多地重复测量,每条曲线对比,某一井径异常深度至少一条曲线无异常显示,则判断该深度位置无变形;观察井径曲线的异常形态,附着物造成的曲线异常通常出现台阶,套管变形显示的井径曲线弧度相对平滑;

对某一井径异常深度,若各条复测曲线都能重合,则要观察井径曲线异常幅度。如果随着测量次数的累加,异常幅度的大体趋势在逐渐减小,则是聚合物结垢的可能性大,反之为套管变形。

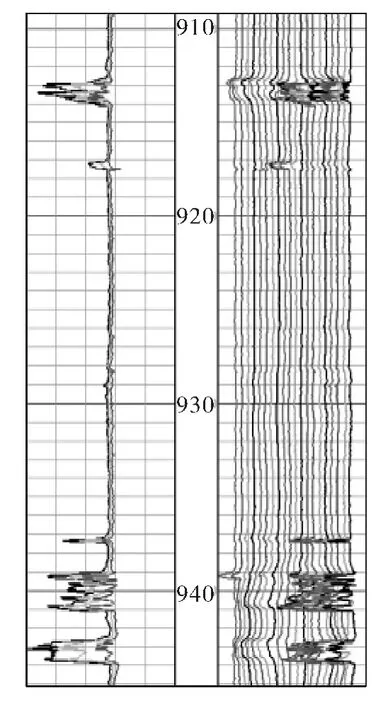

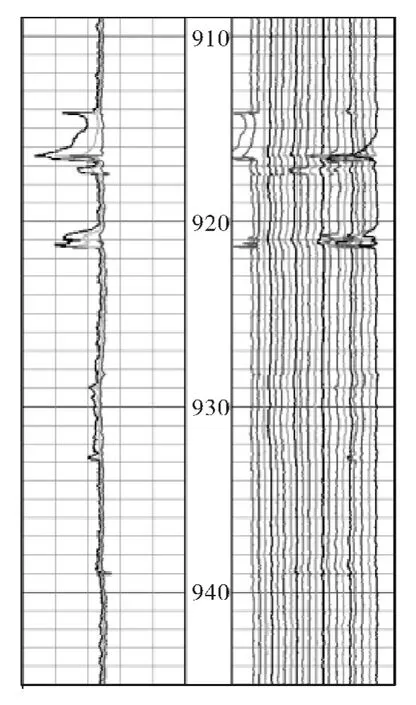

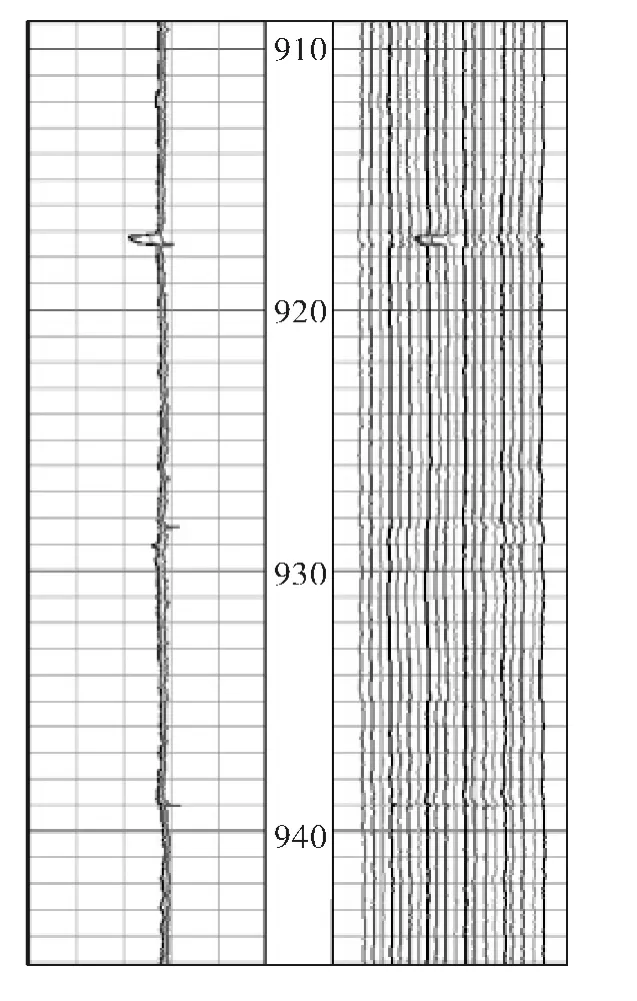

测井曲线实例如图7 ~图9 所示,同一井段的三条测井曲线d、e、f,曲线d 有5 个位置显示异常(图7),曲线e 异常位置有了些变化,914 m 的异常幅度有所减小(图8),又经过数次反复测量测得曲线f(图9),914 m 已无异常。

2.4 高粘度流体的影响

测井过程中由于温度、压力、测量深度的原因导致流体粘度、密度过高,对井径测量结果也有较大影响[7],通常外界温度过低或测井深度较浅的条件下容易出现此类状况,多臂井径仪测量臂单臂弹力较小,高密度、高粘度流体会降低测量臂的灵活性[8],由此可能会增大测量误差。

图7 复测曲线d

图8 复测曲线e

图9 复测曲线f

在同一井段的前后两次测井结果成像图,如图10、图11 所示。对比两图分析可知,图10 中井筒内出现凹槽的主要原因是两条井径臂并没有完全张开,影响了测量结果,而在复测过程中又恢复了正常工作状态(图11)。

图10 初次测量成像图

图11 复测测量成像图

进行洗井能有效降低流体粘度、密度,同时为提高测量精度解决高粘度对测井结果的影响;从仪器结构入手,增加井径臂的弹力,技术指标升级。

2.5 套管变形结构带来的相对误差

存在一部分套损井,井径测量的变径尺寸与作业队打铅印的结果相比较数值偏小。此类问题出现的主要原因是上、下两个相近的变形点在井筒内两侧位置对称,呈180°分布,构成“S”弯,作业队通井时油管是连接在一起的,所以遇阻几率较高,而测井仪器串是组合而成,因此能够顺利来回起下,正常测出变径值。

3 结 论

1)通过测得的最大、最小井径值计算折算半径、套管壁厚能够满足对套损井检测及评价的技术要求;

2)对多臂井径测量结果的影响因素进行分析,提出相应的解决办法,可以为井下精确测量变形尺寸及确定变形深度提供可靠依据;

3)作为检测套损的主要手段,多臂井径有自身的局限性,如不能精确测量套管的纵向裂缝,只能检查套管内壁损伤,同时有极个别井很难区分是套管变形或是井壁附着物的问题,因此与电磁探伤组合测井成为一种选择,优化改进多臂井径仪,测井资料才能更直观地反映井下状况。

[1]陈福利,柴细元,金 勇,等.多臂井径测井检测套损及其评价方法[J].测井技术,2005,29(2):79-80.

[2]陈 剑.多臂井径仪测量准确性影响因素分析[J].石油地质与工程,2014,28(5):60-61.

[3]吴兴芳,朱江梅. 井径仪器改进后的误差分析[J].测井技术,2006,30(3):263-264.

[4]戴家才,郭海敏,方 伟,等.新型40 臂井径仪测井资料处理方法研究[J].石油天然气学报,2005,27(2):59-60.

[5]刘清华,邹良志.多臂井径测井在套损检测与预防中的应用[J].国外测井技术,2010,30(10):79-80.

[6]刘玉凤,杨 波,胡素萍.多臂井径技术评价与应用[J].测井技术,2004,28(6):221-222.

[7]朱 君.多臂井径测井技术在油田套损检测领域的应用[J].国外测井技术,2008,28(8):132-133.

[8]梁忠野.大庆油田调整井井径异常对测井曲线的影响[J].中国石油和化工标准与质量,2013,33(5):48-49.