基于视觉的刀具参数高精度测量

王 飞,杜文华,关 波,刘 娟

(中北大学 机械与动力工程学院,山西 太原030051)

0 引 言

在零件加工的过程中刀尖的尺寸会直接影响零件加工的精度,为了保证数控机床和加工中心的操作效率和加工质量,必须对刀具进行快速、高精度测量。传统的接触式、光学投影式测量系统,都存在速度慢,精度受主观影响等不足,已不能满足要求。机器视觉测量具有的非接触、客观、精度高和速度快等特点[1-6],本文将视觉测量技术与C#高效开发语言结合,从图象处理的速度与精度和软件功能角度方面研究,开发一套操作方便、交互性强的刀具参数测量系统,使其能够高效获得尺寸参数,并根据测量结果及时反馈。

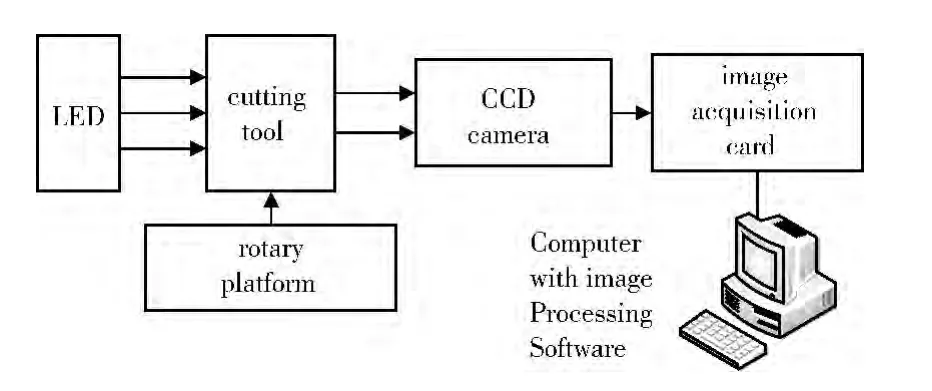

1 测量系统平台搭建

本系统由CCD 相机、图像采集卡、图像处理软件、PC机及相关的辅助硬件设备构成,如图1所示。

图1 系统结构原理

光学系统采用LED 平板光源 (寿命长,抗震动,具有高速响应能力)进行平行背光照明并与MLM-3XMP 远心镜头配合,提高刀具图像边缘轮廓的对比度,同时减少图像透射变形;摄像机是采用DH-SV1410型的CCD 摄像机,像元尺寸为6.45μm×6.45μm,最高分辨率为1280 (H)像素x1024 (V)像素,拍摄速度为48 帧/s,具有很强的稳定性和噪声抑制能力,提供高分辨率的图像;图像采集卡为DH-VT110,所采集的图像数据传输基本不占用CPU时间,并可将图像直接传送到计算机内存或显存;摄像机与采集卡的接口是IEEE-1394a。接口传输给高性能PC 的机器视觉软件进行图像处理运算并输出结果。

2 图像采集与预处理

通过软件控制CCD 驱动采集到刀具的24位原始图像,为了加快处理速度,采用指针法,将原始图像转为8位灰度图像。由于电子成像设备或传感器等不完善,成像系统获取的原始图像会存在有各种噪声,需要对原始图像滤波处理,本系统为了减少噪声、提高后续边缘定位的精度,同时保持较高执行速度,采用了非线性滤波中的中值滤波,它在滤除高频噪声时,边缘不容易被锐化。

图像预处理前、后对比如图2所示。

图2 图像预处理前、后对比

3 图像边缘提取与测量

为了获取图像中的被测物体信息,需要对图像进行图像分割,即提取出图像中感兴趣物体的那部分区域。本系统为了提取刀具的准确轮廓,测量出刀具的关键尺寸,需要在调好焦后,先对图像进行分割,提取出对测量有用的部分,再提取出亚像素边缘轮廓。

3.1 像素级边缘粗提取

3.2 亚像素级边缘点提取

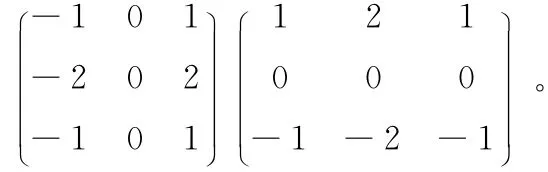

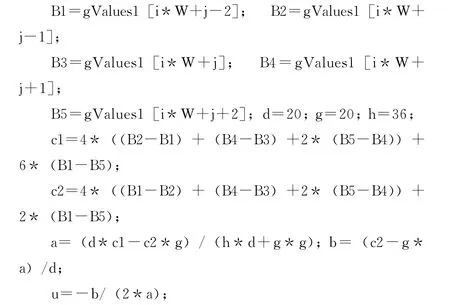

使用Sobel算子提取的边缘,只能精确到像素级,无法满足刀具测量中对精确度的要求。为此,需要进行亚像素边缘提取。目前,亚像素边缘检测有可分为:矩法、插值法、拟合法等。其中拟合法是通过对假设边缘模型灰度值的最小二乘拟合来获得亚像素的边缘定位,获得的边缘精度要高于其它两种方法,且该方法对噪声的鲁棒性好,稳定性强。在Sobel提取的边缘上给定一个窗口,对窗口领域内的边缘梯度幅值采用高斯曲面拟合算法精确定位边缘亚像素级点[12-14]。在5×5窗口领域内进行拟合,算法的主要代码如下:

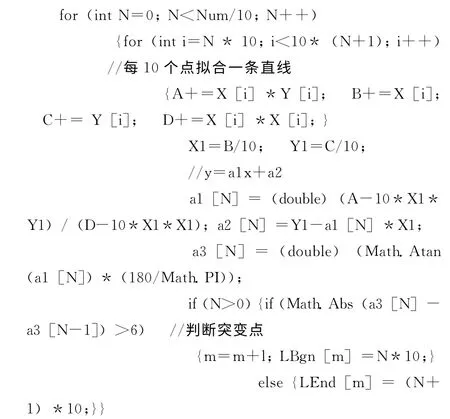

3.3 边缘点分段与拟合

刀具的外形一般由直线段和圆弧段构成。我们利用文献 [15,16]提出的线弧分割法将轮廓分割。沿着刀具边缘轮廓线,每10 个边缘点利用最小二乘发拟合为一条直线,计算相邻直线段的夹角,如果夹角小于6 (自设),将这两段直线段归为一条直线段,如果夹角大于6,说明此处有突变,则此边缘点的为该段终点LEnd [m],接着从下一边缘点LBgn[m+1]开始重复上边的步骤,直到边缘终点。

然后计算每个线段的点数,如果LEnd [m]-LBgn[m]=10,则将此分割段去掉;如果LEnd [m]-LBgn[m]≠10,则将LBgn [m]到LEnd [m]区间的应为直线段。最后计算LBgn [m+1]-LEnd [m]的值,如果LBgn[m+1]-LEnd [m]>10,则说明这段应为圆弧段。这样就完成了直线段和圆弧段的分割,最后根据所得到的直线和圆弧的边缘点区间来分别拟合,进而获得刀尖的参数。显然这种方法有效减少了离散点的干扰,有很好的鲁棒性。算法的主要代码如下:

4 软件系统的设计与实现

软件部分是整个刀具测量系统的核心,系统软件主要完成图像采集与预处理,图形图像处理和数据管理等功能。为了实现软件便于维护、运行稳定和良好的人机界面,采用面向设计方法与面向对象程序架构,使用微软的.NET平台和C#开发语言,并结合SQL Server 2008数据库作为后台数据库,对机器视觉尺寸检测系统进行软件开发。为了提高了程序的效率和CPU 的利用率,采用了多线程技术,实现刀具数据处理,管理和保存。软件中采用了模块式开发思想,方便了后期扩展与维护升级。另外,由于调焦是刀具图像测量中的重要的一部分,本系统设计了可视化聚焦提示条,可以有效加快操作人员的调焦速度,降低调焦的操作难度。

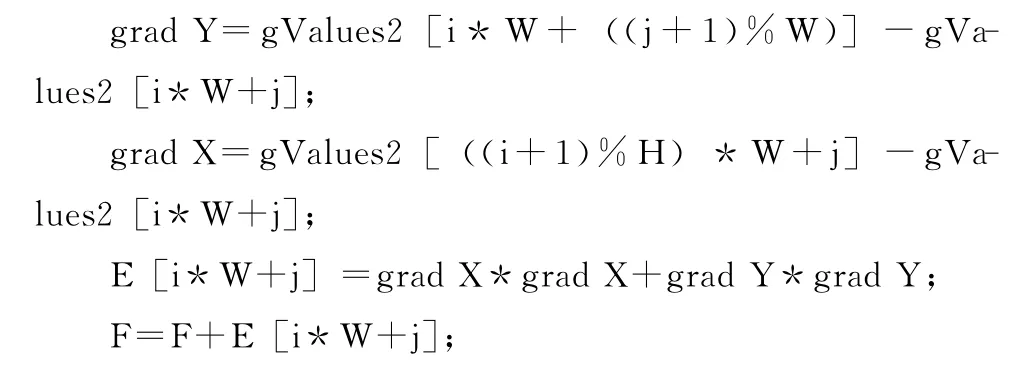

数字图像式调焦原理是当物点偏离焦平面时,像点就会变成一个弥撒斑而不是一个点。在调好焦的情况下,采集的图像才能有较好的清晰度,进而所关注的被测边缘轮廓也才会清晰。通常采用调焦评价函数处理图像来获取评价值,当评价值达到极值时,图像的清晰度最好。在本测量系统中,焦距和像距是固定的,只需要将刀具微微旋转,使刀尖转至测量系统的最佳聚焦平面上,这样就完成了调焦,保证了采集的刀具图像的边界及细节部分的清晰度。梯度向量平方函数在单值性、灵敏度和稳定性方面都较好,尤其适合于精调焦[17],所以系统采用该函数作为调焦评价函数。算法的主要代码如下:

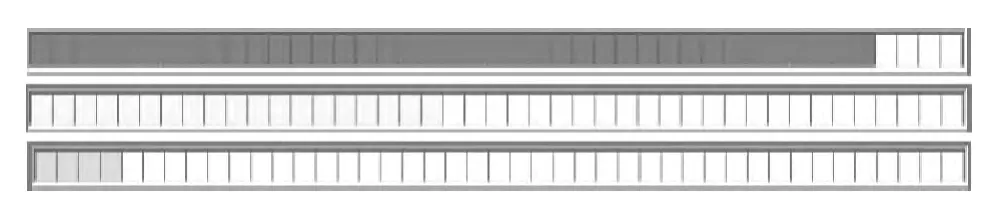

为了提高操作员调焦速度和方便操作,设计了调焦提示条。其设计原理是计算机通过镜头和CCD 采集到一系列的数字图像,对每一帧图像进行实时处理,通过判断当前评价值与最佳评价值的比值,给出提示条颜色与长段值。操作员可以通过提示条颜色与长段变化来调焦,当调焦提示条成绿色且最短完成调焦,即刀尖转到了最佳聚焦平面即图3B 点处。调焦提示条的变化效果如图4所示。

图3 调焦原理

图4 调焦提示条效果

算法的主要代码如下:

5 测量结果与分析

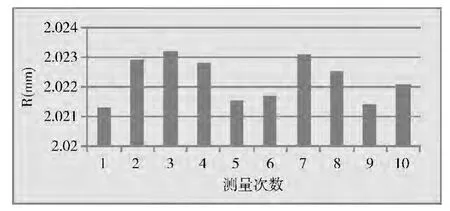

测量结果的重复性是指在一样的测量条件下,对同一被测物体进行连续多次测量所获结果的一致程度,重复性实验就是测试整个系统软件和硬件的稳定程度,能定量反映出整个系统的测量精度。本次实验选取CNMG120404-VP15TF型号的标准数控刀片,在相同条件下测量10 次。测量结果见表1。

表1 测量结果

从表1 来看,系统测量刀尖圆弧半径最大值2.0232 mm,最小值2.0213 mm,重复性误差为1.9μm。刀尖角最大值80.0063°,最小值79.9972°,重复性误差为0.01°。系统测量的重复精度约为2μm。重复测量刀尖圆弧半径R的条形图如图5所示,最终测量结果如图6所示。

图5 重复测量刀尖圆弧半径R

图6 测量结果

6 结束语

本文对基于机器视觉的刀具几何尺寸的测量系统进行了研究,并在VS2010平台上,用C#语言实现系统软件开发。经实验测试,该测量系统重复测量精度不超过2μm,以及在调好焦的情况下,测量一把刀具所需时间大约是0.3s;同时具有可靠的性能,操作简单,可以有效降低操作操作人员的工作强度。因此,该系统测量可广泛的应用在刀具测量领域,能比较好地提高数机床与加工中心的加工精度和工作效率。

[1]Davies E R.Machine vision theory,algorithm,practicalities[M].3rd ed.Beijing:Posts and Telecom Press,2009.

[2]LIU Dandan,SUN Qiuhua,PENG Yanping.Design and development of automatic grading and packing production line for fruits and vegetables based on image processing [J].Packaging Engineering,2011,32 (17):32-35 (in Chinese). [刘丹丹,孙秋花,彭彦平.基于图像处理的果蔬自动分等包装生产线的设计与开发 [J].包装工程,2011,32 (17):32-35.]

[3]LI Xudong,GE Wenqian,ZHAO Huijie.Research of defects detection on metal axis tip surface and dimension measurement system [J].Computer Engineering and Design,2009,30(7):1777-1779 (in Chinese). [李旭东,葛文谦,赵慧洁.轴尖表面缺陷检测及尺寸测量系统研究 [J].计算机工程与设计,2009,30 (7):1777-1779.]

[4]ZHAO Haiyu,GU Jihai,CHI Guangzhi,et al.Development of cigarette circumference detection method based on image processing [J].Packaging Engineering,2011,32 (17):52-55(in Chinese).[赵海玉,谷吉海,迟广志,等.基于图像处理的卷烟圆周检测方法研究 [J].包装工程,2011,32 (17):52-55.]

[5]REN Shaobin,LI Yuanzong.Research of microceramic sub-strate detection system based on machine vision [J].Computer Engineering and Design,2011,32 (9):3240-3243 (in Chinese).[任少斌,李元宗.基于机器视觉的微小陶瓷基材检测系 统 研 究 [J]. 计 算 机 工 程 与 设 计,2011,32 (9):3240-3243.]

[6]GENG Chunming,CAI Dongbao.Design of image measurement system for mechanical parts based on computer vision [J].Computer Measurement &Control,2012,20 (1):38-40 (in Chinese).[耿春明,蔡东宝.基于计算机视觉的机械零件检测系 统 设 计 [J].计 算 机 测 量 与 控 制,2012,20 (1):38-40.]

[7]WANG Zuocheng,LIU Xiaodong.Improved method of canny operator edge detection [J].Computer Engineering and Applications,2010,46 (34):202-204.

[8]ZHAO Fang,LUAN Xiaoming,SUN Yue.Edge detection operators in digital image processing [J].Techniques of Automation & Applications,2009,28 (3):68-69 (in Chinese).[赵芳,栾晓明,孙越.数字图像几种边缘检测算子检测比较分析 [J].自动化技术与应用,2009,28 (3):68-69.]

[9]YUE Gaili,WANG Dong,YANG Rui.Application of several edge detection operator in infrared images processing[J].Journal of Xi’an University of Science and Technology,2012,32(4):500-504 (in Chinese). [岳改丽,王栋,杨蕊.几种边缘检测算子在红外图像处理方面应用研究 [J].西安科技大学学报,2012,32 (4):500-504.]

[10]ZHU Ying,JIANG Zetao.A Sub-pixel edge detection method based on Sobel operator[J].Journal of Nanchang Institute of Aeronautical Technology (Natural Science),2005,19 (2):100-102 (in Chinese).[朱颖,江泽涛.基于Sobel算子的亚像素边缘检测方法 [J].南昌航空工业学院学报 (自然科学版),2005,19 (2):100-102.]

[11]DENG Caixia,MA Weifeng,YIN Yin.An edge detection approach of image fusion based on improved Sobel operator[C]//4th International Congress on Image and Signal Pro-cessing,2011:1189-1193.

[12]SHANG Yaceng,CHEN Jing,TIAN Junwei.Sub-pixel edge detection algorithm based on Gauss fitting [J].Journal of Computer Applications,2011,31 (1):179-181 (in Chinese).[尚雅层,陈静,田军委.高斯拟合亚像素边缘检测算法 [J].计算机应用,2011,31 (1):179-181.]

[13]LAI Yueshen,CHEN Chen,TIAN Junwei,et al.The optimization of sub-pixel edge detection algorithm with gauss interpolation [J].Journal of Xi’an Technological University,2012,32 (10):811-816 (in Chinese). [来跃深,陈琛,田军委,等.高斯插值亚像素边缘检测算法的优化 [J].西安工业大学学报,2012,32 (10):811-816.]

[14]SHENG Zunbing,CUI Xianyu,GAO Guo’an.A universal algorithm for Subpixel edge detection [J].Journal of Shanghai Jiaotong University,2007,41 (6):911-915 (in Chinese).[盛遵冰,崔贤玉,高国安.通用亚像素边缘检测算法 [J].上海交通大学学报,2007,41 (6):911-915.]

[15]GU Buyun,ZHOU Laishui,LI Tao.A new algorithm for feature point recognition and curve type determination of sectional profile [J].Mechanical Science and Technology for Aerospace Engineering,2007,26 (11):1398-1402 (in Chinese).[顾步云,周来水,李涛.一种新的截面轮廓特征点识别与分段曲线类型判别算法 [J].机械科学与技术,2007,26 (11):1398-1402.]

[16]YOU Lihua,ZHOU Yang.A simple algorithm for geometric parameters and feature points detection [C]//International Conference on Computer Application and System Modeling,2010:409-413.

[17]SUN Jie,YUAN Yuehui,WANG Chuanyong.Comparison and analysis of algorithms for digital image processing in autofocusing criterion [J].ACTA Optica Sinica,2007,27 (1):35-39 (in Chinese).[孙杰,袁跃辉,王传永.数字图像处理自动图像聚焦算法的分析和比较 [J].光学学报,2007,27(1):35-39.]