数控回转刀架直驱力矩电机驱动系统设计

杜 迪,童 亮,姚尚明,刘 尚

DU Di, TONG Liang, YAO Shang-ming, LIU Shang

(北京信息科技大学 机电工程学院,北京 100081)

0 引言

在传统的驱动系统中,电机和负载之间连接着减速器或齿轮箱等传动机构进行伺服控制,此种方式增加了系统的损耗,影响控制精度,而且增加了安装维护成本[1]。作为直驱技术的一个应用,直驱力矩电机能够克服上述缺点,具有控制精度高、运行效率高、机械结构简单、免维护、可靠性高、过载能力强、使用寿命长等优势。在直驱式力矩伺服系统中,永磁同步力矩电机正逐步取代直流力矩电机和异步力矩电机,表现出优越的控制性能和更加广阔的应用前景。

1 直驱力矩电机数学模型及矢量控制

1.1 机床用数控回转刀架直驱力矩电机

伺服电机驱动系统的控制目标取决于控制对象的功能设计。该电机位于机床数控回转刀架后端,电机转子与主轴连接,直接带动刀盘转位。当电机转到指定刀位后,发送脉冲信号,启动鼠牙盘等压紧装置固定电机位置,完成换刀动作。力矩电机直驱刀架结构如图1所示[2]。

图1 力矩电机直驱刀架

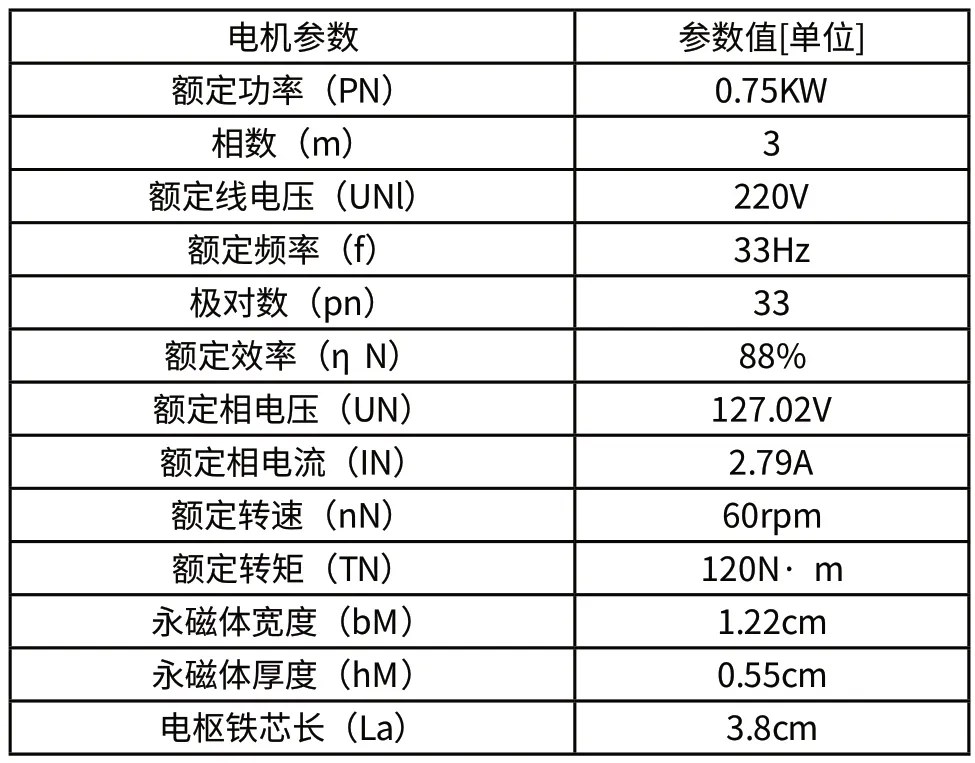

在结构方面,电机与运动部件实现无传动环节的回转运动,相比于传统的力矩电机节省了传动机构,很大程度上缩减了总体尺寸,节省了数控机床空间。在控制方面,该回转刀架集成了运动机构、电机、运动控制三项技术,在控制系统设计时,综合平衡和优化了直驱力矩电机的设计,相比于机械传动刀架具有更高的控制精度和更快的响应速度。该刀塔用直驱力矩电机参数如表1所示。

表1 直驱力矩电机结构参数

1.2 永磁同步电机的数学模型

从电机本身的结构和工作原理来看,该力矩电机为永磁同步电机。依据直流电机的控制思路,需要对电机控制参数进行解耦以便达到线性化控制的目的。

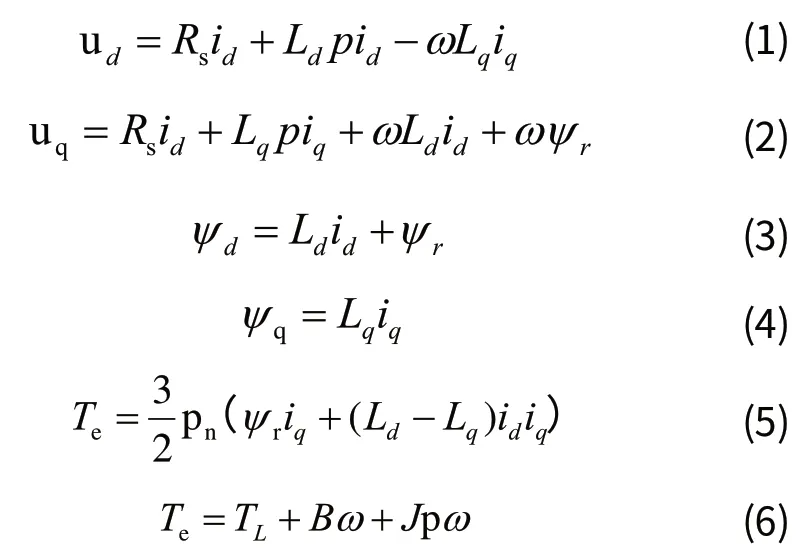

由于永磁同步电机转子磁链不对称,A、B、C坐标系中的电压方程为带有周期性变系数的微分方程,求解比较困难,因此,一般都采用d、q坐标系。在忽略磁滞、涡流损耗、转子无阻尼绕组,并近似认为电机磁路不饱和情况下,电压、磁链、电磁转矩方程分别表示为[3]:

其中,ud、uq为定子绕组d、q轴电压,id、iq为定子绕组d、q轴电流,ψd、ψq为d、q轴定子磁链,ψr为转子磁链,Ld、Lq为定子绕组直、交轴电感,Rs为定子电阻,ω为转子角速度,p=d/dt表示微分算子,Pn为电机极对数,Te为电磁转矩,TL为负载转矩,B为系统转子粘滞摩擦系数,J为系统转动惯量。

1.3 永磁同步电机的仿真分析

电机的数学模型中含有时变参数,给分析和计算带来困难。为了通过使用数学模型描述其物理特性,依据1.2节对电机假设。并采用id=0的矢量控制算法,根据三相永磁同步电机转子磁场定向矢量控制系统框图组成环节,伺服系统MATLAB/Simulink仿真由以下模块组成:调节器模块、位置速度检测模块、坐标变换模块、函数发生模块、SVPWM发生模块、整流和逆变模块、电机模块、电流采样模块[4,5]。如图2为直驱力矩电机位置伺服系统仿真模型。

图2 直驱力矩电机位置伺服系统仿真模型

该电机的基本参数为:额定功率PN=0.75kW,额定电压UN=380V,额定电流IN=4A,额定转速n=60r/min,定子电阻R=2.875Ω,交轴、直轴电感分别为Ld=Lq=0.056H,转动惯量为J=4.79kg·m2,极对数为pn=33,额定转矩Te=120N·m,转子磁通φ0=0.00036Wb,额定频率fN=33Hz。

电机位置控制仿真系统的设计采用位置环、转速环、电流环三闭环控制,id=0的矢量控制策略,SVPWM脉宽调制技术。其中位置环控制器采用比例调节,转速环和电流环调节器采用PI调节,并且PI调节器进行了积分分离、死区控制等算法改进,大大提高了控制效果[5]。仿真选取参考位置为30°时位置、速度、转矩响应曲线,仿真结果如图3所示。

图3 参考位置30°时位置、速度、转矩响应曲线

从仿真结果可以看出,位置变化按时间可以分为三个过程:0~0.04s内转子位置以加加速的速度增加,电磁转矩输出最大,转子速度呈线性增长。在0.04s~0.4s时间段内,转子位置以减加速的速度增加,电机制动转矩逐渐减小,转子速度加速下降后缓慢减小。0.4s以后,转子位置稳定在30.2°,输出转矩和转子转速几乎为零。由此可以看出,仿真波形和理论设计一致,基本验证了电机所采用的控制方法的正确性。

2 电机驱动系统的软硬件设计

数控回转刀架的位置精度要求为1.05°,驱动器位置控制精度为0.55°,满足设计要求;为了快速响应换刀指令,相邻刀位换刀时间设计指标为不超过0.5s;驱动器具有电源过压、电源欠压、过温、过流、短路等保护电路;驱动器I/O口信号输入电平为24V,需要进行电平转换、光耦隔离等,且设计CAN通讯接口电路进行软件调试。

根据驱动器技术指标的要求和电机结构特点来选择电子元器件,且所有的元器件、接插件均选用工业级器件。

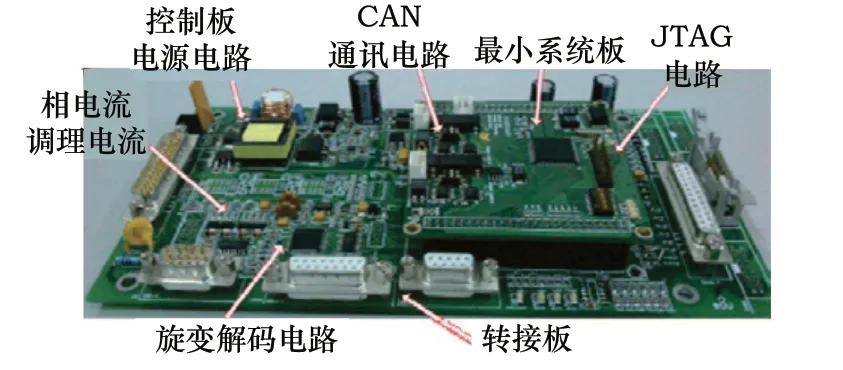

2.1 电机驱动器硬件电路设计

驱动器的硬件设计主要包括控制板和功率板两大结构。在控制板设计的过程中,考虑到可靠性、硬件外设资源、性价比以及配套的功率模块等因素,最终选择了英飞凌成熟的C166架构的16位单片机XC2267。为了缩小驱动器的整体设计体积,控制板由Infineon最小系统板和转接控制板组成[6]。控制板利用转接控制板将转子位置信号、转速信号和定子相电流信号进行分析处理,通过转接接口传递给Infineon最小系统板,最终产生控制驱动板的六路脉冲信号。控制板接收驱动板供给的12V电源信号,IPM故障信号,IGBT温度信号,输出六路驱动信号,驱动板复位信号等,该板同时具有通讯接口电路、CAN调试接口电路、保护电路等[7]。控制电路的PCB板实物如图4所示。

对于驱动功率板,外部输入的三相工频交流电首先经过由三相不可控整流桥和电容电阻组成的整流滤波电路,得到平滑的直流电输送到逆变器模块。功率逆变器接收控制板输出的六路PWM信号,控制开关器件输出直驱力矩电机需要的三相电压,激励三相交变电流,从而产生旋转磁场,驱动电机转动。A、B、C三相电流信号,整流滤波后的直流电压信号,IGBT的过热、过压等故障信号通过端口传递给控制板,及时反馈电机的运行状况,确保驱动系统的安全正常工作。驱动板电路主要包括整流滤波电路、开关电源电路、功率驱动电路以及保护电路[8]。

驱动板的实物如图5所示。图中只给出了驱动板正面的电路布局,功率模块FP35R12KT和散热板分布在电路板的背面。

该客户端主要针对消费者进行开发,主要实现农产品从生产到销售各个阶段的实时溯源信息的查询和展示工作,通过扫码进行信息的自动查询。主要的界面如下图所示:

图4 驱动器的系统控制板

图5 直驱力矩电机驱动板

2.2 电机驱动系统软件设计

根据1.2~1.4节的控制算法对驱动系统的软件进行了设计。控制系统采用的软件平台是keil uVision4和DAVE2.0,使用C语言进行编程。通过keil uVision4和DAVE2.0的配合使用,减少了用户编写配置文件、初始化寄存器设置等工作,使软件开发更加方便快捷。

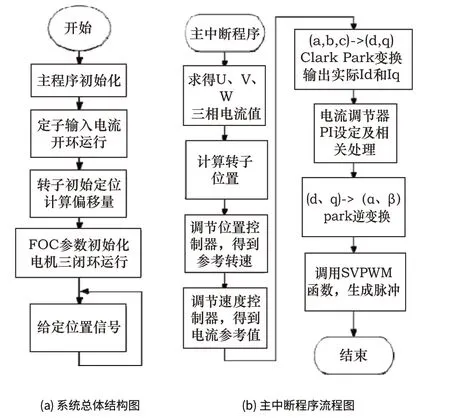

直驱力矩电机驱动系统设计目标是能够实现精确、快速的位置伺服控制,最终完成换刀动作。软件设计中,根据系统需要,采用面向过程的分析方法和模块化的设计思路。根据实现位置控制的过程将系统软件分为以下几个部分:初始化模块、偏移量测量模块、转子位置判断模块、相电流采样模块、SVPWM模块和CAN通讯模块等。交流驱动系统的控制具有很高的实时性,要求对被控状态量能做出快速、及时的反应。系统软件结构如图6所示。

图6 系统软件结构

系统中,初始化程序分为主初始化子函数和FOC参数初始化两部分。主初始化子函数主要完成时钟设置和各个外设模块的初始化,FOC初始化完成各环路调节器参数的设定。当中断条件满足时,中断程序开始执行。直驱力矩电机的位置矢量控制在主中断程序中完成,通过将计算的位置误差经各环调节器调制最终输出六路脉冲波,改变逆变器的输出电压达到控制要求。

3 电机驱动系统性能测试实验

首先需要对设计的驱动器硬件电路部分进行调试,驱动板主要完成开关电源输出电压带载情况下性能测试以及相电流采样准确与否测试。控制板主要测试部分芯片是否正常供电。在此基础上设计直驱力矩电机的实验。

3.1 实验台搭建

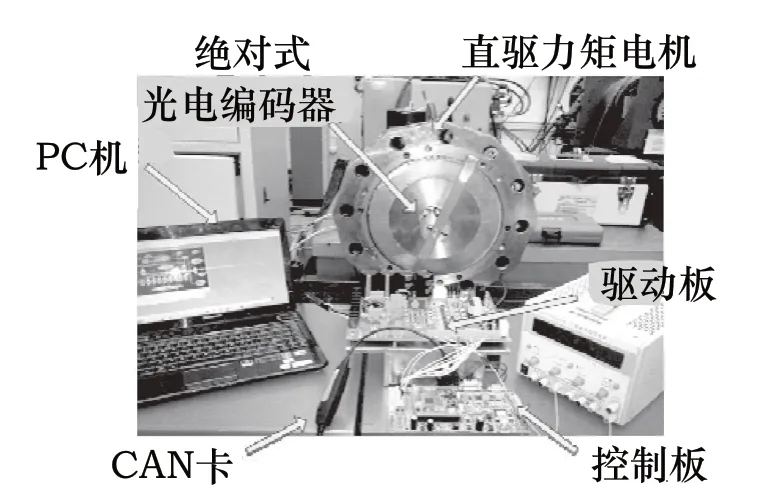

整个实验系统主要由直驱力矩电机、驱动器(驱动板、控制板两部分)、光电编码器、CAN卡、PC机等设备连接而成。驱动器性能测试主要是验证直驱力矩电机对给定位置信号的响应情况,需要观察转子位置变化情况、电机转速的变化趋势以及产生的电磁转矩是否符合电机特性要求[9,10]。整个测试系统连接如图7所示。

图7 测试实验台

3.2 实验结果分析

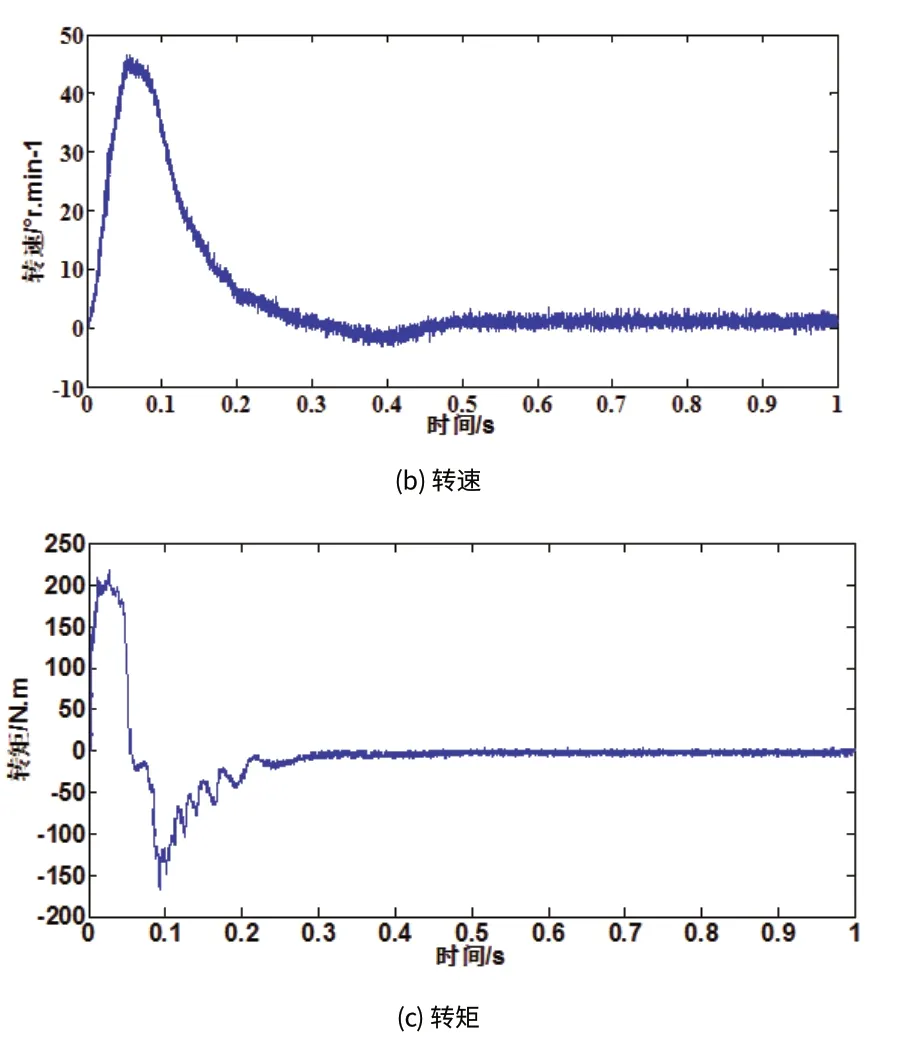

通过上述实验测试,我们得到了在给定位置为30度时电机的位置曲线、速度曲线、转矩曲线,如图8所示。

图8 参考位置为30°时的位置、转速、转矩响应曲线

在图8(a)中,对比仿真同样可以看到直驱力矩电机位置变化可以分为以下几个区段:0~0.3s,直驱电机转子位置从0度开始增加;0.3s时电机位置第一次到达30度的设定位置;转子位置继续增大,但增加很小角度后又很快回落减小,此过程时间大约0.08s,证明该系统的超调量比较小。在0.4s以后电机转子位置保持在30.4度。整个位置变化过程符合设计的指标要求。因为该直驱电机转动惯量很大,所以电机转动到给定位置后经历一个波动的过程才稳定下来也符合该控制系统的基本特性。

通过测试实验进一步证明整体上该直驱力矩电机驱动系统设计基本合理,具有比较好的动态性能,能够满足系统的设计要求。

4 结束语

在对数控回转刀架直驱力矩电机驱动系统建模仿真的基础上,进行了基于矢量控制算法的直驱力矩电机驱动系统软硬件设计和性能测试。

仿真结果表明,该系统所建数学模型正确,采用的矢量控制方法能够实现对电机的精确控制。

驱动系统的硬件设计从工程应用的角度展开,分别设计了以英飞凌公司的XC2267芯片为核心的控制板和智能功率模块FP35R12KT4为核心的驱动板,软件编制部分采用矢量控制策略和SVPWM脉宽调制技术来产生驱动信号。

进行硬件测试和软硬件整合完成直驱力矩电机驱动器样机的设计,性能测试结果表明驱动系统的位置精度和动态响应性能符合系统设计的基本要求。

[1]张杭,崔巍,苗会彬,等.永磁同步力矩电机直驱式伺服系统矢量控制策略综述[J].微电机,2010,43(12):82-86.

[2]Bingyi Zhang,Zhongcheng Huang,Guihong Feng,et al.Design and Characteristic Analysis on Direct Drive Permanent Magnet Synchronous[J].Proceeding of 2011 International Conference on Electrical Machines and Systems(ICEMS),2011(8):1-4.

[3]孙宇,王志文,孔凡莉,兰振平.交流伺服系统设计指南[M].北京:机械工业出版社,2013.

[4]王东文,李崇坚,吴尧,佟宁泽.永磁同步电机的模型预测电流控制器研究[J].电工技术学报,2014,S1:73-79.

[5]王庆龙,张兴,张崇巍.永磁同步电机矢量控制双滑模模型参考自适应系统转速辨识[J].中国电机工程学报,2014,(6):897-902.

[6]王爽.英飞凌XE166/XC2000单片机开发与应用实例[M].北京:电子工业出版社,2014.

[7]张健,蒋新华,陈兴武.CAN总线在基于ARM嵌入式数控系统中的应用[J].自动化与仪表,2008,23(7):25-27.

[8]陈一波,张茂青,周小雨.基于1ED020I12FTA芯片的IGBT驱动电路研究[J].苏州大学学报(工科版),2012,32(1):56-60.

[9]李兵强,吴春,林辉.基于参考输入学习的永磁同步电机高精度位置伺服系统[J].中国电机工程学报,2012,(3):96-102,10.

[10]王艾萌,张丽,李和明.高性能永磁同步电机伺服控制系统的设计与应用[J].华北电力大学学报(自然科学版),2011,38(4):13-17.