某型SUV转向节结构优化研究

王文龙,张井海,李华雷,康少峰,邹有坤

WANG Wen-long, ZHANG Jing-hai, LI Hua-lei, KANG Shao-feng, ZOU You-kun

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,保定 071000)

0 引言

近期,公司在研某型SUV在试验场进行可靠性试验过程中,发生后转向节断裂(如图1所示),具体原因不详。转向节断裂的原因很多,包括驾驶者操作不当、结构设计不合理、材料强度不够、铸造缺陷、热处理缺陷和综合因素等[1]。

图1 后转向节断裂图

作为车辆转向系统的重要零部件之一,汽车转向节失效断裂的发生,往往会给客户带来巨大的人身伤害和财产损失。车辆在行驶过程中,转向节不仅要承受来自于车身的载荷和路面的冲击力,而且还要传递转向器的转向力实现对汽车行使方向的控制,因此在结构强度,抗冲击性和疲劳强度方面都有着很高的要求。

1 后转向节模型建立及有限元分析

1.1 转向节模型建立

该型SUV后转向节的材料为铸铝,屈服强度220MPa;抗拉强度295MPa;延伸率5%[2]。借助于CATIA软件完成建模,具体结构如图2所示,其中特征包括转向节与上横臂拉杆连接孔1个、转向节与轮毂总成连接孔4个、转向节与后制动钳连接孔2个、转向节与制动器连接孔2个、转向节与下摆臂连接孔2个等。

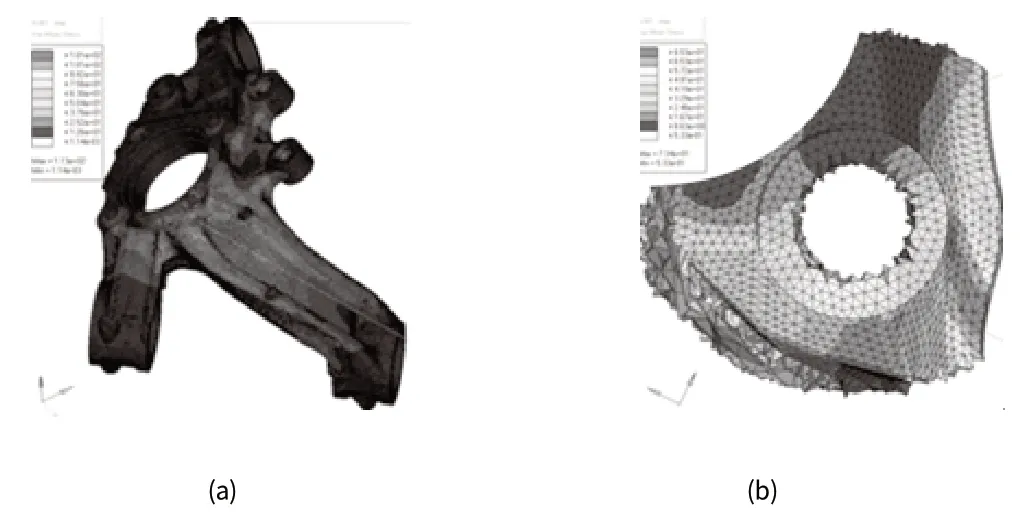

1.2 优化前有限元分析

将模型导入Hypermesh中,采用实体单元TERTA4进行网格划分,建立有限元模型,应用Hyperview对转向节模型施加制动工况载荷进行分析[3]。后转向节的应力云图如图3所示,图3(a)危险点最大应力为113MPa,图3(b)危险点最大应力为73.4MPa,从分析结果中可以看出转向节的轮毂安装孔处有带状应力分布,结构设计存在断裂的风险,需针对这些位置进行优化。

图2 后转向节模型图

图3 后转向节应力图

1.3 优化后有限元分析

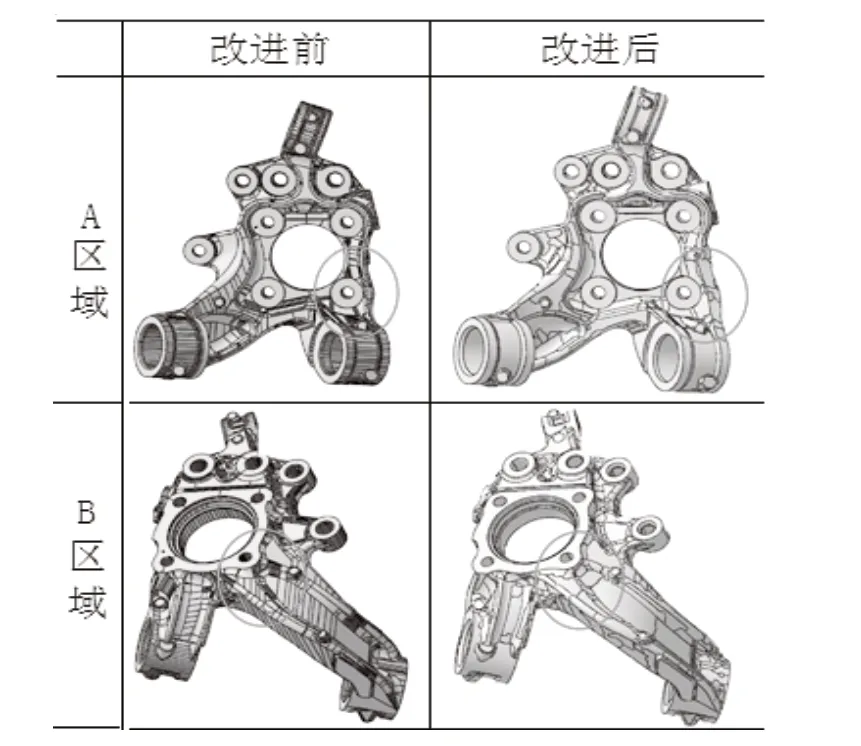

根据优化前后转向节CAE分析结果,依据企标《拓扑、形貌优化分析方法》,经过拓扑优化和形状优化,最终得到比较合理的改进方案,具体措施:A区域增加壁厚;B区域加大过渡圆角,对比示意图如图4所示。

图4 转向节优化前后结构对比示意图

图5 后转向节应力图

按照优化前分析步骤,对优化后结构进行相同工况的有限元分析,所得应力云图如图5所示,没有出现带状应力分布,优化效果明显。图5(a)危险点最大应力为102MPa,与图3(a)相比降低了11MPa,约降低9.7%;图5(b)危险点最大应力为59.2MPa与图3(b)相比降低了14.2MPa,约降低30%。

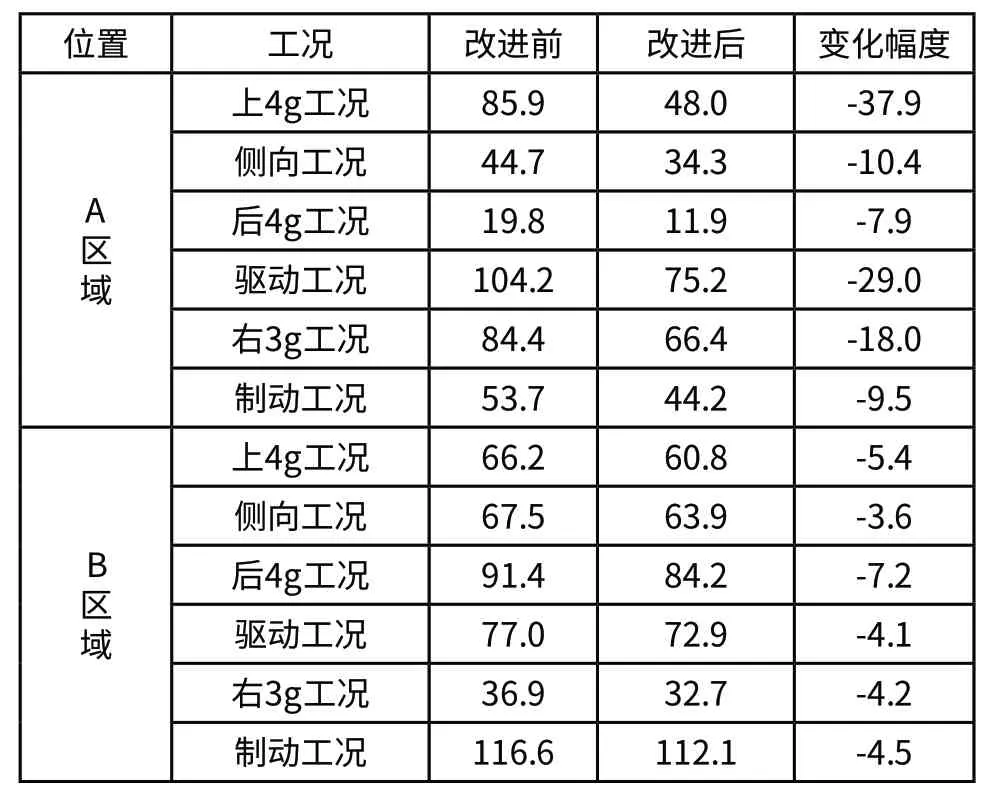

1.4 结果对比

将优化前后模型在ABQUAS中进行六工况仿真分析对比,各工况在优化后改进效果显著。改进前后的分析结果对比明细表如表1所示,其中应力结果为上示图中红色圆圈区域,单位为MPa,变化幅度单位MPa,“+”代表应力增加,“-”代表应力减小。

表1 改进前后的分析结果对比

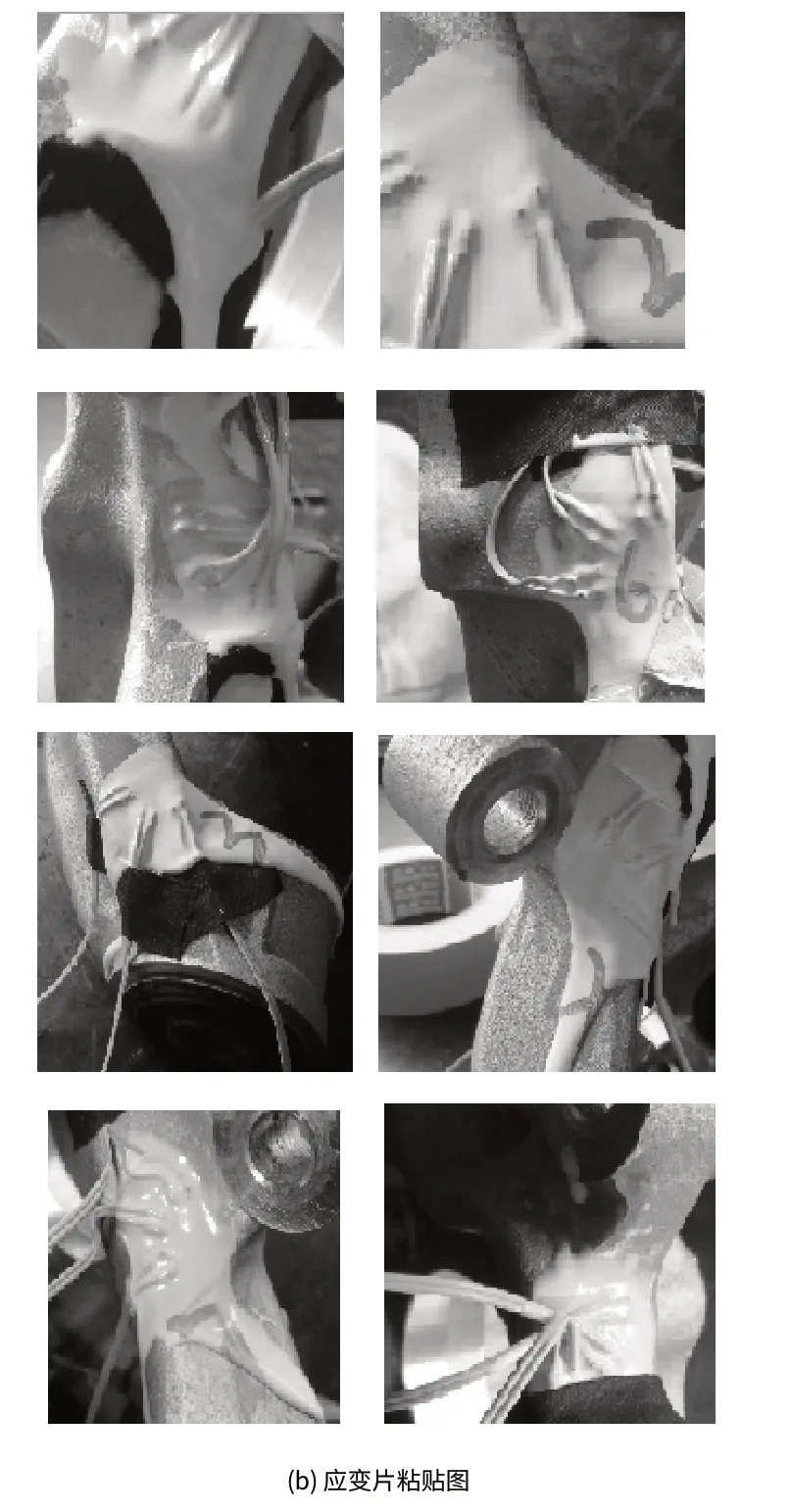

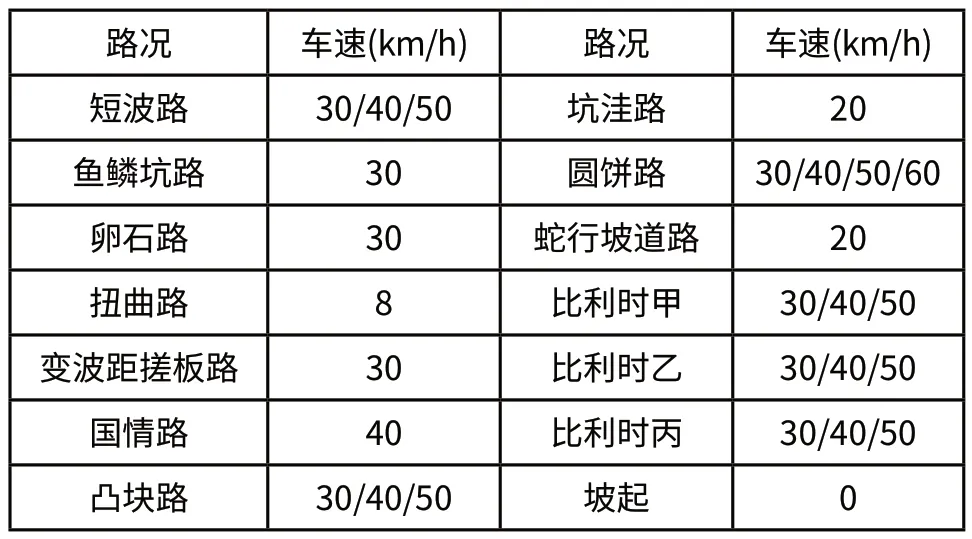

2 转向节载荷谱分析

结合有限元分析结果,对优化后的转向节样件完成应变片粘贴处理,共选取8个位置点(如图6所示)。将转向节样件安装于整车上,依据表2(数据采集明细表)要求车速在试验场进行搓板路、短波路、国情路、坑洼路、卵石路、扭曲路、凸块路、圆饼路、鱼鳞坑、比利时甲、比利时乙、比利时丙和蛇形坡等路况的载荷谱采集[4]。

图6 应变片粘贴位置图

表2 数据采集明细表

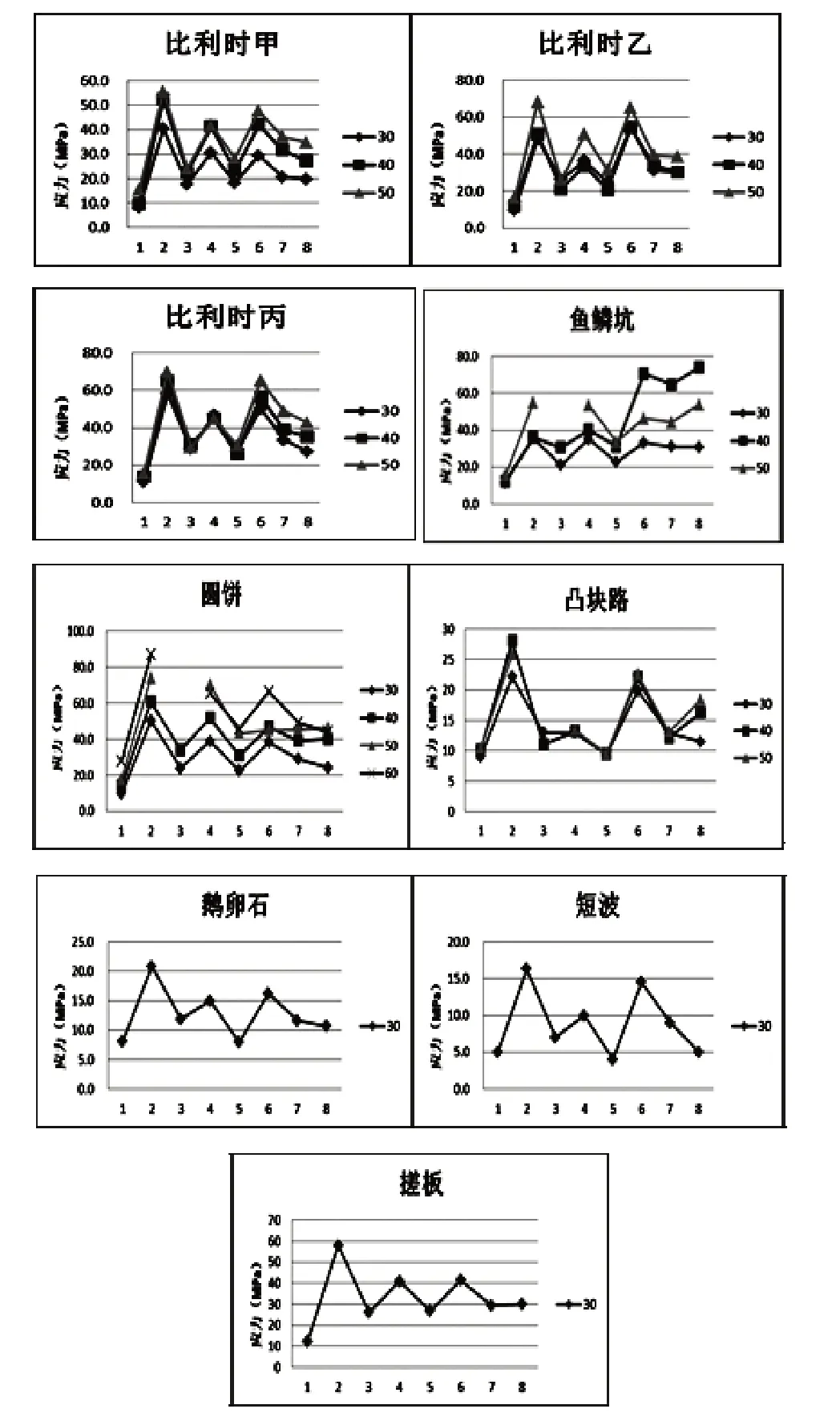

借助于Ncode Glyphworks数据处理软件,进行各通道载荷谱数据的预处理和最大应力值提取,图7为各通道不同路况应力最大值。从图中可以看出,2号通道在各路况中应力值均最大,其中圆饼路达到极值86.9MPa,且远小于材料屈服强度。

依据企标《SUV车型结构耐久试验方法》在试验场完成6000公里耐久试验,经检查后转向节没有出现裂纹,证明了优化后结构的合理性。

图7 各通道不同路况应力值

3 结束语

针对某型SUV后转向节断裂的问题,在原有三维模型的基础上,运用Hyperworks软件进行优化前后模型的有限元分析,同时对优化后转向节在试验场对不同路况进行载荷谱采集,借助于数据处理软件Glyphworks,计算出各通道最大应力值,结合耐久试验后检查结果,证明优化使转向节达到使用要求。

[1]宫伟建.拖拉机转向节断裂原因分析[J].农民致富之友,2009:38-38.

[2]机械设计手册编委会.机械设计手册[M].3版.北京:机械工业出版社,2004.

[3]袁旦.汽车转向节有限元分析与优化设计[D].浙江工业大学,2010.

[4]E.Y.Kuo,W.Loh,R.G.Muley.CAE Process for Global Durability Analysis in Support of Up-Front Design[C].SAE Paper950576.