冷却水温对大冷量斯特林制冷机性能的影响

蔡亚超 张 冲 徐 雅 孙大明* 乔 鑫 沈 惬 章 杰

(1浙江大学制冷与低温研究所 杭州 310027)

(2浙江大学常州工业技术研究院 常州 213022)

1 引言

快速发展的液氮温区高温超导技术[1]和小型气体液化应用对大冷量回热式低温制冷机的需求日益迫切。现有的液氮温区大冷量回热式低温制冷机主要有斯特林制冷机、G-M制冷机[2-3]和脉管制冷机[4-5]。相较于其它制冷机,曲柄连杆机构驱动的斯特林制冷机具有效率高、冷却速率快、结构紧凑等特点,且技术成熟、成本低,是百、千瓦级制冷装置的首选机型,在大冷量应用场合具有非常良好的发展前景。这一类大冷量斯特林制冷机通常应用在低温气体液化场合[6]。

曲柄连杆驱动的大冷量整体式斯特林制冷机自1954年研究成功以来[7],技术和性能已达到较高水平,并且已经被广泛应用。斯特林制冷机在运行中使用冷却水带走回热器热端的热量,冷却水温对制冷机的性能有重要影响。然而,关于该型斯特林制冷机运行特性受冷却水温影响的实验和理论研究还非常缺乏。针对该问题,本文系统研究了冷却水温度变化时,制冷机实测性能及内部参数的变化规律,同时基于SAGE[8]软件平台开展了数值模拟研究,致力于揭示冷却水温对该型斯特林制冷机的影响机理,为制冷机性能优化提供参考。

2 实验装置介绍

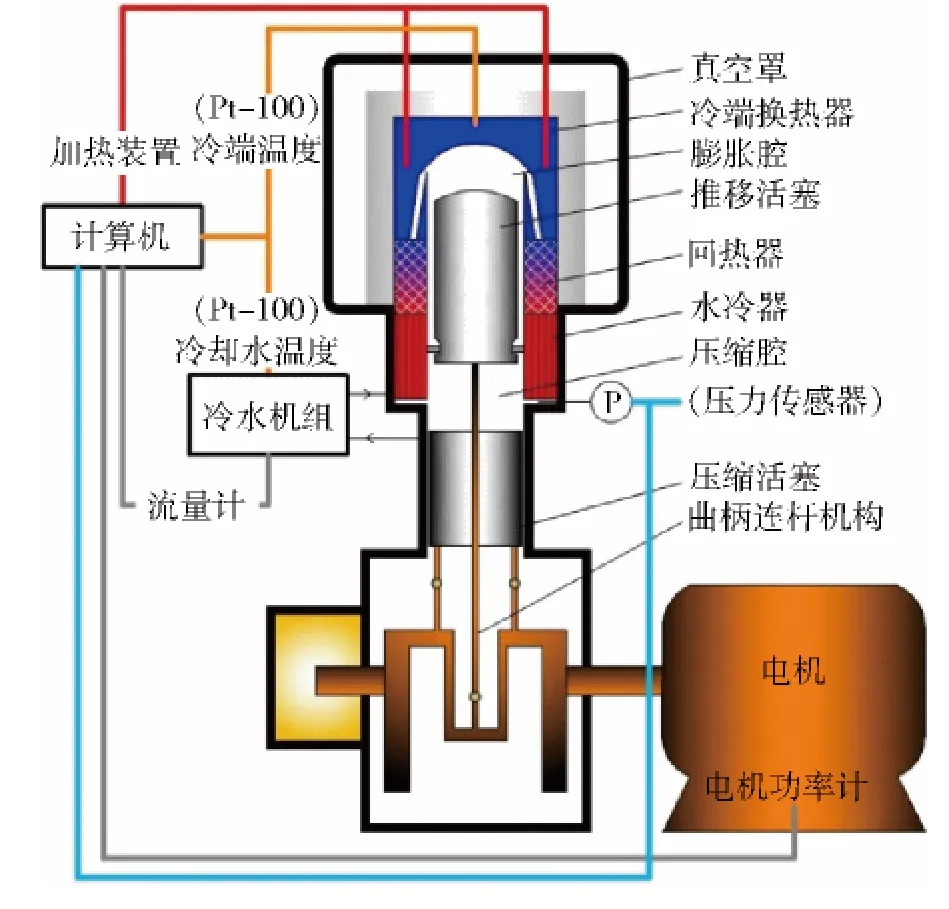

图1为一台搭建好的斯特林制冷机测试系统,本文在该测试系统上进行实验。该制冷机包含电机、曲柄连杆机构、压缩活塞、推移活塞、油泵、冷端换热器、回热器、室温端换热器(水冷器)、压缩腔、膨胀腔以及冷水机组等关键部件。运行中,电机驱动曲柄连杆机构,实现工作腔气体循环的膨胀、压缩,利用工质膨胀获得冷量[9]。

图1 斯特林制冷机示意图Fig.1 Schematic of Stirling cryocooler

该斯特林制冷机的室温端换热器是一个间壁式水冷却器,用进水温度恒定的冷却水将压缩热带走,采用管壳式结构。换热管为216根外径2 mm,壁厚0.4 mm,长度50 mm的德银管,工质气体在管内往复流动,管外为冷却水。该制冷机的主要结构参数如表1所示。

表1 斯特林制冷机主要结构参数[10]Table 1 Structural parameters of Stirling cryocooler[10]

制冷机的测试系统包含冷端温度、冷却水温度、冷却水流量、压缩腔压力、电机功率的测量,各参数均通过基于LabVIEW平台的计算机数据采集系统实时测量。冷端温度采用四线制Pt-100温度传感器测量,测量范围为20¯300 K,精度为0.1 K;冷却水温度采用K型热电偶测量,精度为1 K;采用HUBA压力传感器测量压缩腔内的压力波动,测量范围为0¯6 MPa,测量精度为 ±0.3%。数据采集板卡、接线盒、屏蔽线缆均由美国NI公司提供,型号分别为PCI-6220、SCB-68、SHC68-68-EPM;数据采集程序基于LabVIEW软件平台开发。膨胀腔外侧安装加热棒,采用电阻热量平衡法测试制冷机制冷量。

实验中所采用的工质为氦气,纯度为99.99%。冷却水进水温度恒定在设定值±1 K范围内。该实验测试了冷却水进水温度对制冷性能的影响,并将实验结果与该机SAGE模型的计算结果进行了对比,

3 实验结果与分析

3.1 冷却水温对制冷性能的影响

图2、图3显示了不同水冷器进水温度下制冷机的性能曲线,充气压力为1.85 MPa,水冷器冷却水进水温度分别为15℃、20℃、25℃。如图所示,进水温度变化时,实验测得的制冷量和COP随制冷温度的变化规律基本与模拟结果一致,即水温越高,相同制冷温度对应的制冷量和COP越低,制冷性能越差。可以看到实际制冷性能受水温变化的影响大于SAGE模拟情况。这是因为实际水冷器换热管外壁面有生锈和结垢现象,热阻变大,实际换热性能劣于模型中的理想水冷器,所以冷却水温变化时,水冷器内工质温度的实际变化量大于模拟量。而制冷性能与热端温度是密切相关的,于是冷却水温度变化对实测制冷性能的影响大于模拟情况。

图2 不同冷却水进水温度下,制冷量随制冷温度的变化Fig.2 Cooling power variation with cooling temperature at different chill water temperature

图3 不同冷却水进水温度下,COP随制冷温度的变化Fig.3 COP variation with cooling temperature at different chill water temperature

模拟和实验的数值差异较大,除了不可避免的计算误差,主要由两方面原因造成:首先,由于制冷机采用曲柄连杆机构驱动,需要使用润滑油,所以运行过程中,工作介质不可避免的会受到污染,这对制冷机的制冷性能有较大的影响,而在SAGE模型中采用了纯的氦气工质,油污染所带来的影响并未考虑。其次,在实际的运行过程中,制冷机运动部件的机械磨损所造成的输入功实际损耗也未在模型中体现,例如压缩活塞和压缩腔的间隙、曲轴和连杆的连接处以及油泵齿轮等处。

液氮温区(77 K)制冷性能的实验值与模拟值对比结果如表2所示,充气压力1.85 MPa时,冷却水进水水温每增加5℃,液氮温区制冷量实验值减小约40 W,模拟制冷量减小约12 W;COP实验值降低约0.4%,模拟 COP 降低约0.2%。

表2 液氮温区制冷机性能随冷却水进水温度的变化Table 2 Cooling performance variation with chill water temperature at 77 K

3.2 冷却水温对制冷机运行参数的影响

制冷机内工质平均压力直接影响到制冷机性能。一定充气压力条件下,平均压力会受到冷却水温度、制冷温度等参数的影响。图4显示了制冷温度处于液氮温区(77 K),压缩腔内工质的平均压力随着冷却水进水温度的变化规律,如图所示,充气压力为1.85 MPa时,冷却水进水温度每升高5℃,压缩腔内工质平均压力会上升约0.04 MPa。

图4 压缩腔平均压力随冷却水进水温度的变化Fig.4 Working fluid pressure variation with chill water temperature in compression space

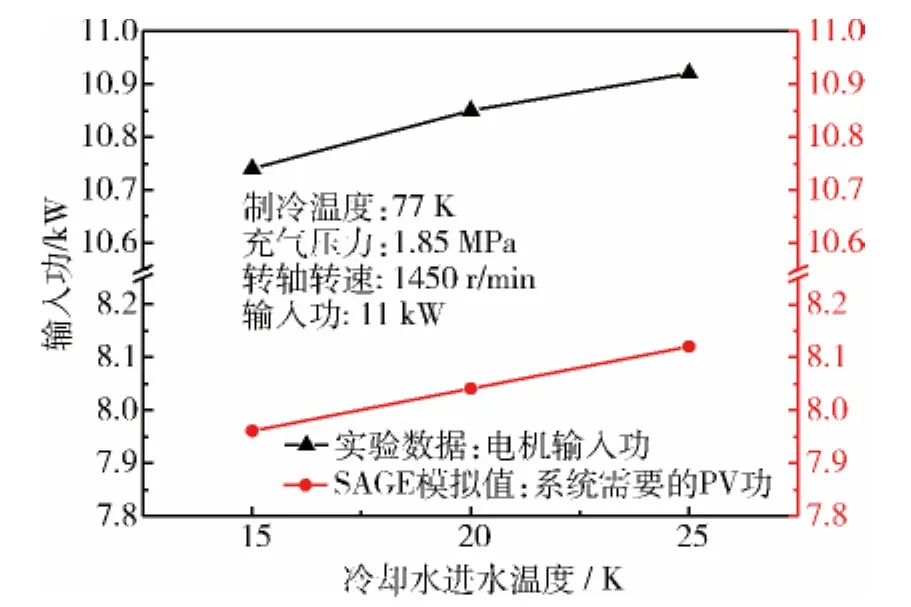

制冷机所需输入功与工质平均压力有关,而冷却水温度通过对工作压力产生影响进而影响制冷机的耗功。图5给出了制冷机输入功随冷却水进水温度的变化。图中可见冷却水进水温度升高时,制冷机需要的输入功增加,由于曲柄连杆动部件机械损失等,电机的输入功实验值与模拟结果数值有一定差异,但总体上吻合度较好。

图5 制冷机输入功随冷却水进水温度的变化Fig.5 Input power variation with chill water temperature

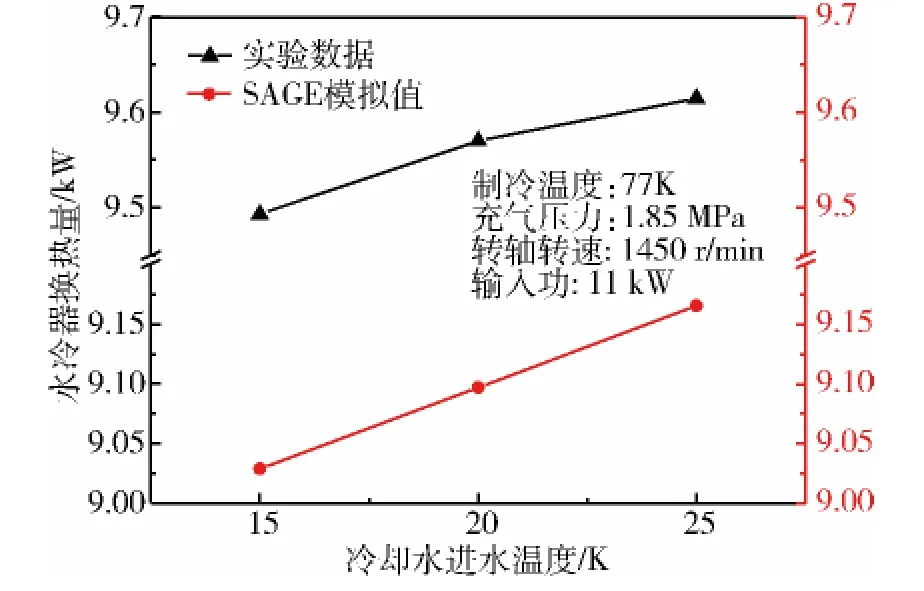

图6给出了水冷器换热量随冷却水进水温度的变化规律。如图所示,水冷器的换热量实验结果略低于模拟结果,变化趋势与输入功一致,随水温升高而增加。对制冷机进行整机热力学分析,稳定运行时,内部工质跟外界无质量交换,并且内能的变化率为零。根据能量平衡方程,电机的输入功等于系统与外界的换热量,即水冷器换热量与冷头换热量之和,其中冷头换热量即制冷量。结合图5和表2可见,水冷器进水温度从15℃增加为25℃时,实测制冷量减小约80 W,而实测输入功增加约200 W,则水冷器换热量增加约120 W,与图6中的实验结果一致。

图6 水冷器换热量随冷却水进水温度的变化Fig.6 Heat exchange variation with chill water temperature of after cooler

3.3 冷却水温影响随充气压力的变化

上述水温变化实验结果是在充气压力不变的情况下得到的,为了进一步分析水温变化对制冷机性能的影响,在不同的充气压力下,测试不同冷却水进水温度对制冷性能的影响,分析冷却水温对制冷性能的影响大小随着充气压力的变化规律。

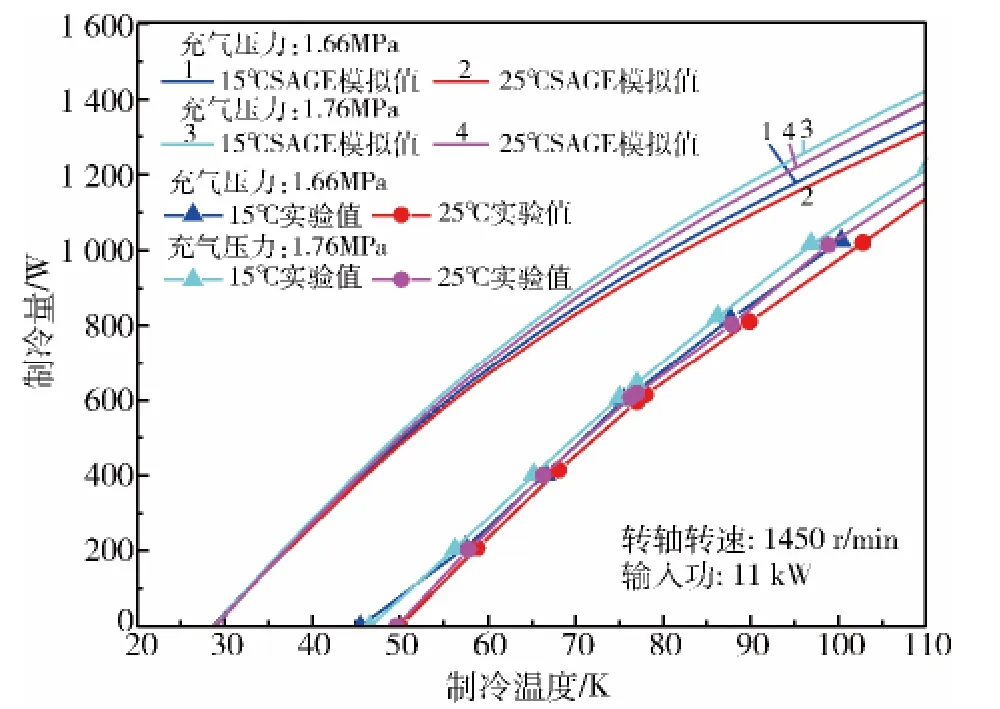

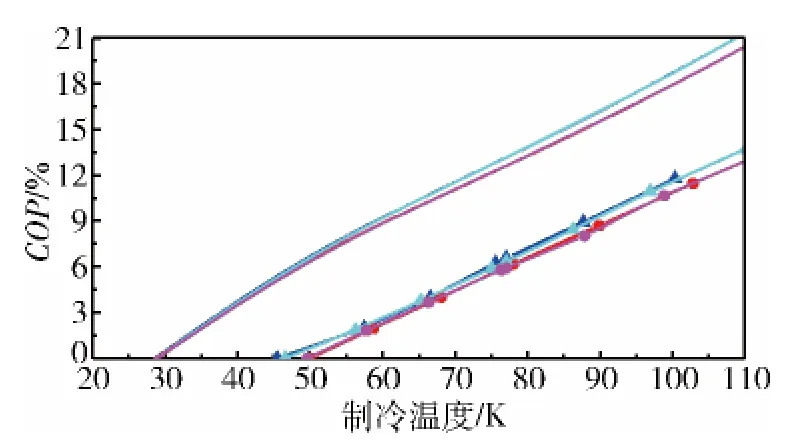

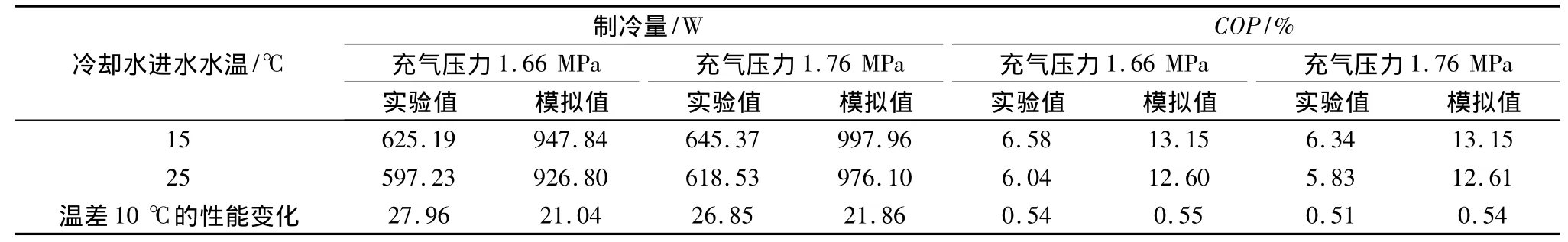

图7、图8显示了不同充气压力下,不同冷却水温度对性能曲线的影响,其中充气压力分别为1.66、1.76 MPa,水温分别为15、25 ℃。如图所示,充气压力1.76 MPa,水温15、25℃的制冷量曲线基本位于充气压力1.66 MPa的制冷量曲线之上。实验结果表明,充气压力1.76 MPa、25℃的制冷量曲线与充气压力1.66 MPa、水温15℃对应的制冷量曲线近似重合,即冷却水进水温度升高10℃对制冷性能的削弱作用与充气压力增加0.1 MPa对制冷性能的增强作用基本平衡。不同于制冷量的变化规律,相同水温对应的COP变化曲线在不同充气压力下基本重合,即COP随冷却水进水温度的变化规律与充气压力基本无关。

图7 不同充气压力、不同冷却水进水温度下,制冷量随制冷温度的变化Fig.7 Cooling power variation with cooling temperature at different chill water temperature and different charging pressure

图8 不同充气压力、不同冷却水进水温度下,COP随制冷温度的变化Fig.8 COP variation with cooling temperature at different chill water temperature and different charging pressure

不同充气压力下,液氮温区(77 K)制冷性能随水温变化的实验值与模拟结果对比如表3所示,充气压力为1.66 MPa和1.76 MPa时,冷却水进水水温增加10℃,液氮温区制冷量实验值分别减小约28 W和27 W,制冷量模拟值分别减小约21 W和22 W;COP实验值减小约0.54%和0.51%,COP模拟值减小约0.55%和0.54%。即随着充气压力增加,水温变化对制冷性能的影响作用力几乎不变。

需要注意的是,实验数据表明该组实验与上文充气压力为1.85 MPa时测得的性能受水温的影响程度不同,这是由于充气压力为1.66 MPa、1.76 MPa 实验中水冷器冷却水流量为1 m3/h,而充气压力1.85 MPa实验中流量为0.8 m3/h,流量直接影响通过水冷器的冷却水平均水温进而影响性能,因此两组实验中水温增加10℃,液氮温区制冷量实验值的变化量是不同的。这与上文水温变化对制冷性能的影响不随充气压力变化的结论并不矛盾。

表3 不同充气下,液氮温区制冷机性能随冷却水进水温度的变化Table 3 Cooling performance variation with chill water temperature at 77 K at different charging pressure

4 结论

研究了冷却水温对大功率斯特林制冷机性能的影响,发现充气压力为1.85 MPa,水冷器冷却水进水温度分别为15、20、25℃时,实验和SAGE模拟结果均显示,冷却水温越高,相同制冷温度对应的制冷量和COP越低,制冷性能越差。水温每增加5℃,77 K制冷量实验值减小约40 W;COP实验值降低约0.4%。实验和模拟结果趋势一致,但是由于工质油污染及机械磨损等因素在数值上存在一定偏差。

制冷温度为77 K时,压缩腔工质的平均压力随冷却水温升高而增大,制冷机需要的输入功和水冷器换热量也随之增加。

随着充气压力增加,水温变化对制冷性能的影响作用力几乎不变。制冷温度为77 K,充气压力为1.66 MPa和1.76 MPa时,冷却水进水水温增加10℃,液氮温区制冷量实验值分别减小约28 W和27 W,COP实验值减小约0.54%和0.51%。

1 Hirai H,Suzuki Y,Hirokawa M,et al.Development of a turbine cryocooler for high temperature superconductor applications[J].Physica C:Superconductivity,2009,469(15):1857-1861.

2 Chang H M,Ryu SH,Kim M J,et al.Performance of heat exchanger for subcooling liquid nitrogen with a GM cryocooler[C].Aip Conference Proceedings.2010,1218(1):345-352.

3 龚领会,张亮,肖立业.冷却高温超导磁体的大冷量单级GM制冷机[J].低温工程,2002(1):1-6.Gong Linghui,Zhang Liang,Xiao Liye.High Power single-stage G-M cryocooler for the cooling of HTSmagnet[J].Cryogenics,2002(1):1-6.

4 Sun D M,Dietrich M,Thummes G.Investigation on high-power Stirling-type pulse tube coolers for cooling HTS motors[C].IEEE Trans.on Applied Superconductivity,2012,22(3).

5 Chen R L,Henzler G W,Royal J H,et al.Reliability test of a 1kW pulse tube cryocooler for HTScable application[C].Aip Conference Proceedings,2010,1218(1):727-735.

6 陈国邦,颜鹏达,李金寿.斯特林低温制冷机的研究与发展[J].低温工程,2006(5):1-10.Chen Guobang,Yan Pengda,Li Jinshou.Research and development of Stirling cryogenic refrigerator[J].Cryogenics,2006(5):1-10.

7 陈国邦,汤珂.小型低温制冷机原理[M].北京:机械工业出版社,2009.

8 David Gedeon.Sage User’s Guide[M].Athens:Gedeon Associates,2011.

9 边绍雄.小型低温制冷机[M].北京:机械工业出版社,1982.

10 蔡亚超,徐雅,孙大明.大功率斯特林制冷机的整机数值模拟[J].低温工程,2014(3):27-31,66.Cai Yachao,Xu Ya,Sun Daming.Numerical simulation of a high power Stirling cryocooler[J].Cryogenics,2014(3):27-31,66.