选铜尾矿回收硫的工艺研究

秦华伟 黎应君 郭军伟

(安阳钢铁股份有限公司)

0 引言

在我国有色金属矿产资源中,铜矿石是一种有较高开发价值的资源,铜矿资源矿床工业类型比较齐全,其中以硫化铜矿为主,铜硫共生是硫化铜矿石中一种常见的矿石类型[1]。铜硫分离采用优先浮选工艺,再从选铜尾矿中回收硫。

一般对铜硫矿的处理,采用铜、硫依次优先浮选工艺流程,铜循环石灰工艺(pH≥10)抑制硫矿物;选铜尾矿经浓密池—水力旋流器调酸(井下酸性水调节)、分级,沉砂入选浮硫,经一粗一扫得到硫精矿,溢流则返回浓密池。由于原矿含硫大于20%,硫精矿产率较大,所产硫精矿含硫品位仅40%左右。为了进一步提高硫精矿选别指标,适应不断提高的精矿质量要求,满足后期硫酸烧渣直接可作铁精粉回收,实现硫铁矿双资源利用,在不改变现场原有流程条件下,进行旨在提高硫精矿质量和硫回收率的试验研究[2]。

1 试样性质

试样为现场的选矿尾矿,其化学多元素分析、矿物相对含量、粒度分析结果分别见表1、表2、表3。

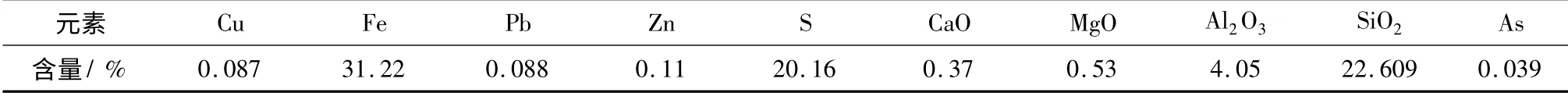

表1 试样化学多元素分析结果

表2 铜尾矿矿物相对含量

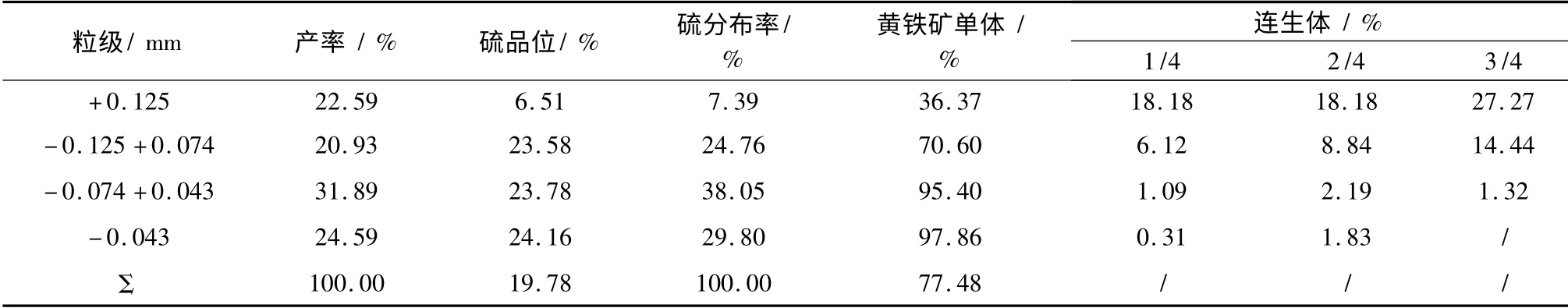

表3 铜尾粒级分布及黄铁矿单体解离度结果

由表1 可知,试样中含硫较高,为试验回收的主要资源,铅和锌含量较低,不考虑回收,砷的含量极低只有0.067%,其影响极小、不予考虑。

由表2 可知,试样矿物组成简单,铁矿物以黄铁矿、胶状黄铁矿为主,带微量的铜矿物。铜矿物以黄铜矿为主,偶尔见有硫锑铜矿。非金属矿物以石英为主,并有少量的绢云母、钾长石及微量的方解石。

由表3 可知,黄铁矿解离不充分,综合解离度为77.48%,其中+0.074 mm 粒级的单体解离度仅为52.83%、硫分布率达32.15%,是影响硫精矿质量的主要原因。在-0.125 mm +0.074 mm 粒级中尚有29.4%的连生体存在。此外,细粒脉石的夹杂也可能是影响硫精矿选别指标的原因之一,这一结果表明:如果旋流器分级剔除细粒级物料,损失的主要是硫矿物。

2 试验研究

2.1 试验方案的确定

本着考查、对比现场硫选别流程的合理性,试验安排了有旋流器沉作业的试验和无旋流器作业的试验。两种方案的对比主要是基于以下考虑:一是现场生产流程中选铜尾矿经Φ18 m 浓密池浓缩后底流经Φ350 mm 水力旋流器分级,沉砂进选硫系统回收硫精矿,而分级溢流则又返回Φ18 m 浓密池,其结果是可能造成这部分物料的恶性循环并影响分级效果;二是分级溢流返回浓密池同样会影响浓密池的浓密效果使浓密池溢流跑混,结果是既没有达到浓密的效果也没有达到分级的目的,浓密池仅仅起了一个矿仓的作用和调酸调浆的功能[3]。

2.1.1 有旋流器作业的流程

现场铜尾矿经Φ18 m 浓密池浓缩后,采用Φ350 mm 水力旋流器分级,沉砂经一粗一扫,选别流程如图1 所示,试验结果见表4。

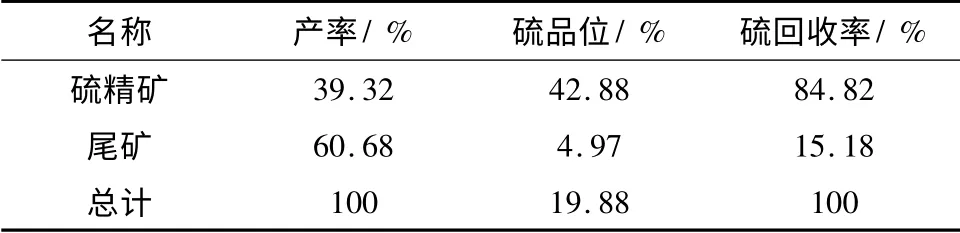

由表4 可知,在有无旋流器的条件下得硫精矿硫的品位为42.88%,回收率为84.82%,尾矿硫品位为4.97%,硫损失率为15.18%。由此可见,按现场选硫生产工艺条件,很难达到提高硫精矿质量的目的。

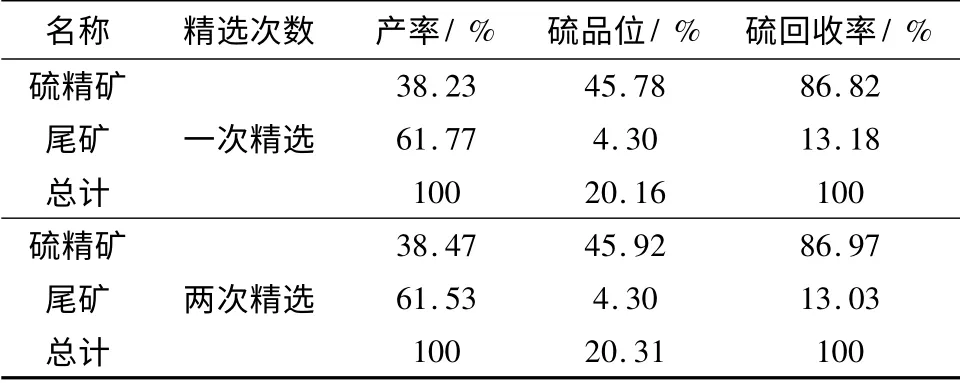

2.1.2 无旋流器的作业

依照试验方案确定的思路,考查旋流器分级存在与否的可行性,安排对浓密池底流为试料(即取消水力旋流器作业)的浮选试验。试验流程选别流程如图2 所示,试验结果见表5。

由表5 可知,在无旋流器的条件下可得硫精矿硫的品位为44.65%,回收率为86.82%,尾矿硫品位为4.32%,硫损失率为13.18%。分析两种试验结果看,可以取消水力旋流器分级即通过选铜尾矿直接选硫来实现更高的硫品位和回收率。

图1 有旋流器作业的试验流程图

表4 有旋流器的作业的试验结果

图2 无旋流器作业的试验流程图

表5 无旋流器的作业的试验结果

2.2 捕收剂用量试验

黄药为硫的高效捕收剂[4],试验粗选和扫选的捕收剂都采用丁基黄药,以旋流器给矿为试料做捕收剂用量试验。试验流程、试验结果分别如图3、图4 所示。

图3 捕收剂用量试验流程图

图4 捕收剂用量试验结果图

从图4 可以看出,当黄药用量在70 g/t ~110 g/t时,硫回收率增加幅度小,而硫品位急剧下降,综合考虑硫品位和回收率,取黄药的用量为80 g/t。

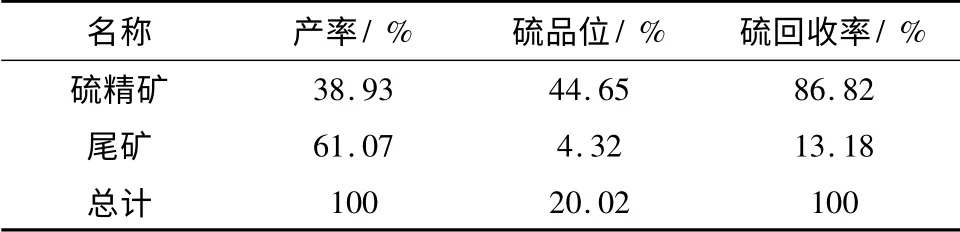

2.3 精选次数试验

为得到高质量的的硫精矿,其硫的品位要求提高到47%以上,并尽可能的提高回收率,故确定增加精选作业。以旋流器沉砂为试料,分别做一次精选硫粗精矿和两次精选硫粗精矿的对比试验,试验结果见表6。

表6 精选次数对比试验结果

由表6 可知,对于硫粗精矿增加一次精选和两次精选所获得的硫精矿品位和回收率虽然都有提高但相差较小。综合考虑,决定只增加一次精选,试验流程定为一粗一精一扫(即在原流程上增加一次精选)。

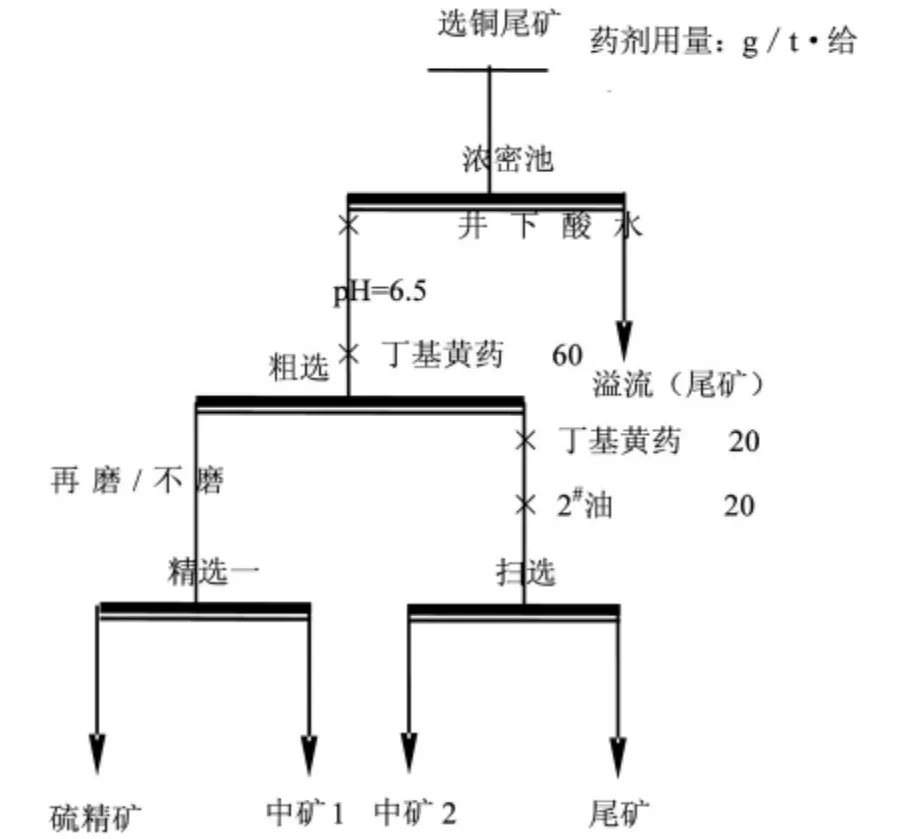

2.4 精矿再磨试验

增加精选以后硫精矿质量虽有提高,但是硫品位只有45.78%,仍然没达到47%的要求。考虑到实际生产的波动性,这可能是黄铁矿因单体解离程度不足造成的,故考虑对粗硫精矿进行再磨试验[5],再磨的目的便是进一步提高硫矿物的单体解离度,为硫矿物的富集创造良好的条件,提高硫精矿质量。再磨采用钢球滚筒,试验流程如图5 所示,试验结果见表7。

图5 硫粗精矿再磨与不磨试验流程图

表7 粗硫精矿再磨与不磨试验结果

由表7 可知,增加再磨作业以后,粗精矿磨硫精矿质量指标提高明显,硫精矿中硫品位达到48.01%,满足了精矿指标大于47%的要求,同时回收率也有小幅度提高,较之不磨提高1.04%。由此可见,硫粗精矿磨与不磨对提高硫品位的影响还是比较大,这可能是硫粗精矿再磨以后,硫矿物单体解离更充分的原因,这一结论与前面对选铜尾矿的镜下关于硫矿物的粒级分布及解离度的分析结果是一致的。

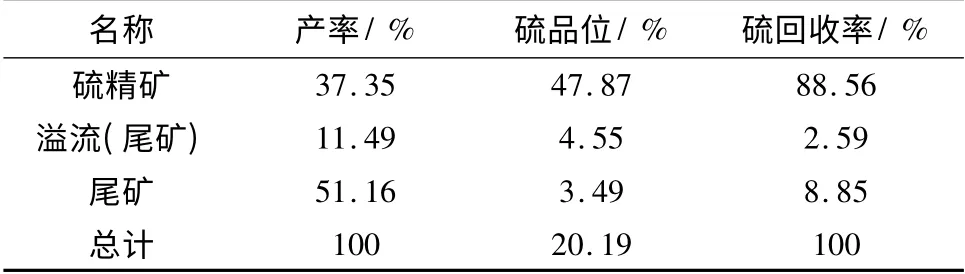

2.5 闭路试验

在条件试验和开路试验基础上,针对该铜尾矿的选硫系统浮选试验研究,进行闭路试验。试验流程如图6 所示,试验结果见表8。

图6 闭路试验流程图

表8 实验室小型闭路试验结果

由表8 可知,取消旋流器作业以后,经过一粗选一扫一精小型闭路试验,可获得硫精矿含硫品位为47.87%,硫回收率为88.56%的良好指标,实现铜尾矿中硫铁资源[6]的高效回收。

3 结论

试验表明,选硫系统通过调整药剂用量,增加精选和硫粗精矿再磨作业可实现硫精矿质量的提高;取消选硫系统入选前的水力旋流器分级环节,即浓密池底流直接选硫可大幅度的提高硫的回收率。

(1)试验在不改变现场原有流程的基础上增加精选和粗精矿再磨作业,获得硫精矿品位47%以上,满足了对硫产品的质量要求,使后期制酸烧渣直接作铁精粉销售成为可能,实现黄铁矿的硫铁双资源利用。

(2)选铜尾矿经浓密池后不经过旋流器,直接进入浮选回收硫,不仅可以提高硫的回收率,更能降低黄药的用量,同时节约了生产成本。

(3)本试验通过对选铜尾矿回收硫工艺进行改进,可为类似矿山提供借鉴。

[1]国家有色金属工业局. 有色金属工业“十五”科技发展计划[R].北京:国家有色金属工业局,2002.

[2]叶雪均,刘子帅.提高硫精矿质量实现硫铁双资源利用的研究[J].西安科技大学学报,2013(1):112 -116.

[3]秦华伟,叶雪均,杨俊彦等.分支载体浮选应用于锡细泥选别的试验研究[J].矿山机械,2013(8):103 -105.

[4]欧乐明. 低碱度铜硫分离新上艺上业应用[J]. 金属矿山,2001,10(1):25 -26.

[5]秦华伟,叶雪均.从某铜渣中回收铜铁的试验研究[J].矿业研究与开发,2013,(6):46 -49.

[6]曹景宪.王丙恩.中国铁矿的开发与利用[J]. 中国矿业,1994(3):17 -22.