烧结矿低温还原粉化指标的优化研究

付朝云 余丽娜 白建伟 赵恒山

(1.安阳钢铁股份有限公司; 2.安钢集团金信有限责任公司)

0 前言

烧结矿低温还原粉化指数是影响高炉稳定生产的重要参数之一,低温还原粉化现象是烧结矿在高炉上部450 ℃~550 ℃低温区域,烧结矿中的再生Fe2O3,在还原气体的作用下发生了晶格的转变,导致在机械作用下严重的碎裂粉化引起。低温还原粉化会使高炉炉尘量增大、煤气分布不均、焦比增加、产量降低、频繁结瘤、生铁质量变化。在钢铁市场不景气的大形势下,成本控制成为钢铁厂的重要任务,通过对安钢生铁成本构成进行分析,发现烧结原料成本占生铁成本44.85% ~58.54%,故降低烧结矿原料成本是降低铁水成本的关键环节,大量使用价效好的经济矿是实现烧结低成本原料结构的重要途径。由于经济矿的冶金价效受市场价格波动的影响经常发生变化,实施烧结低成本原料结构和低库存生产就意味着烧结含铁原料品种、结构将频繁变化,亦造成烧结矿的冶金性能的频繁波动,对烧结矿质量的稳定和高炉的稳定顺行的控制难度加大,客观上不利降低铁水的加工费用,进而冲抵结构降本效果。因此,分析影响烧结矿的低温还原粉化因素对促进高炉顺行和实施结构降本是十分重要和必要的。

1 影响烧结低温还原粉化因素的分析

1.1 原料结构的影响

1.1.1 数据分析

一般来说,磁铁矿的比例增加有利于降低RDI-3.15,赤铁矿的比例增加会增加RDI-3.15。安钢使用比例最大的是褐铁矿,安钢具代表性原料结构见表1、表2,结构方案对应的低温还原粉化指数见表3。

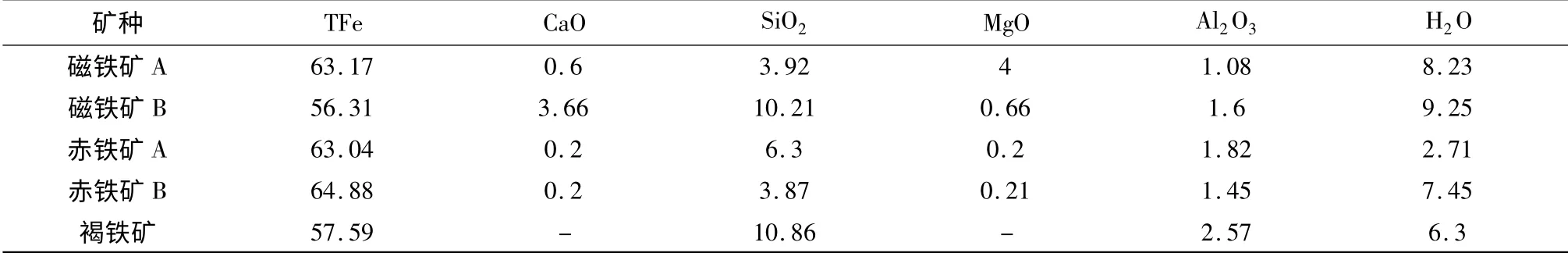

表1 原料化学成分 / %

表2 烧结原料结构/ %

表3 配比对应低温还原粉化指数值 /%

由表2 和表3 可知,结构方案1 中磁铁矿的配比为17.7%,占铁料比例为28.3%;赤铁矿的配比为31.1%,占铁料比例为49.8%;褐铁矿的配比为13.7%,占铁料比例为21.9%,生产的烧结矿低温还原粉化指数低,RDI+3.15为58. 4%。结构方案2磁铁矿的配比为17.7%,占铁料比例为27.2%;赤铁矿的配比为18.1%,占铁料比例为27.8%,褐铁矿的配比为29.2%,占铁料比例为44.9%,生产的烧结矿低温还原粉化指数高,RDI+3.15为72. 7%。在磁铁矿比例比基本不变的情况下,方案1 赤铁矿占铁料比例为49. 8%,而方案2 则为27. 8,下降22%,方案2 的褐铁矿比例上升15.5%。对比两种方案的RDI 值,褐铁矿比例升高,RDI+6.3、RDI+3.15升高,RDI-0.5降低。

1.1.2 原因分析

烧结矿中的赤铁矿有原生的,即未还原而残留的赤铁矿,结晶比较完全,以及Fe3O4在冷却的过程中再氧化而成的再生赤铁矿,结晶程度低以骸晶状菱形赤铁矿为主,且包裹着玻璃质、铁酸钙、磁铁矿等矿物,再生赤铁矿多分布在烧结矿的空洞周围,在高炉还原初期骸晶状菱形赤铁矿由Fe2O3还原为Fe3O4,体积膨胀而粉化。再生赤铁矿的产生有两种途径:赤铁矿-磁铁矿-再生赤铁矿与磁铁矿-再生赤铁矿,而在生产过程中以前者居多,而赤铁矿还原为磁铁矿的过程是控制再生赤铁矿生成的瓶颈。褐铁矿配比增加,原始料层透气性变好,氧化性气氛为主,降低了赤铁矿还原为磁铁矿的机率,烧结矿中再生赤铁矿减少,同时褐铁矿同化性强,生产铁酸钙能力大。在生产中采取压料、适宜水分控制、加强燃料破碎管理等过程控制技术,减弱了褐铁矿对烧结矿质量的不利影响。

1.2 FeO、料层厚度的影响

2014年1 ~8月份烧结机组烧结矿亚铁区间内所有对应数据的均值见表4。

表4 两机组烧结矿RDI 数据对比 / %

由表4 可知,两个机组的RDI+3.15值都随着烧结矿亚铁含量的增加而增加,随着亚铁含量的增加烧结矿中的Fe2O3含量减少,减少了赤铁矿还原膨胀的机率。但亚铁控制过高,会降低烧结矿的还原性,且燃耗增加会使铁水生产成本升高。

根据生产经验,一般烧结矿的FeO 含量与配炭量呈正相关关系,而燃料配比增加,将出现较高的温度水平,较长的高温保持时间和较强的还原气氛,降低了烧结过程的氧位,由此导致铁酸钙在高温下发生剧烈分解以及还原,产生应力,强度变差,烧结矿低温还原粉化。发展铁酸钙液相需要强氧化性气氛和低烧结温度。而配炭量减少,有可能达不到必要的烧结温度,矿物结晶程度差,烧结矿冷强度下降。在厚料层的烧结过程中应该在合理控制燃料粒度的基础上适当降低燃料配加量。

2#烧结机料层厚度为700 mm,3 号烧结机料层厚度为800 mm,由表4 中两个机组相同亚铁区间的烧结矿低温还原粉化指标对比可知,厚料层不利于降低烧结矿低温还原粉化。

1.3 烧结矿化学成分的影响

通过统计安钢3#烧结机2014年1 ~8月份的实际生产数据,分析烧结矿的主要成分对烧结矿低温还原粉化的影响趋势(如图1 ~图4 所示),得出烧结矿成分控制的优化参数。

1.3.1 SiO2的影响

3#烧结系统为典型的高铁低硅厚料层烧结,其2014年1 ~8月份的实际生产中烧结矿RDI+3.15随SiO2的变化趋势如图1 所示。

图1 RDI +3.15随SiO2 的变化趋势

从图1 可以看出,烧结矿中的SiO2含量小于5.0时,烧结矿RDI+3.15呈上升趋势;当烧结矿SiO2含量超过5.0%时烧结矿的RDI+3.15明显下降。有学者研究认为SiO2的含量对铁酸钙的形态起决定作用,在其含量小于3.0%时形成块状铁酸钙,随着其含量的提高,块状铁酸钙向针状铁酸钙发展。随着SiO2含量继续增加,烧结矿中的硅酸钙体系粘结相相应增多,它是多种晶型共存,在一定条件下不同晶型之间发生晶型转变,使烧结矿产生粉碎,其中β-C2S是一种低温稳定晶型,在温度(525 ±20)℃时转变为Υ -C2S 体积膨胀10%,强大的内应力使烧结矿发生粉碎。

根据目前现有的原料条件,烧结矿碱度为1.8 ~1.9,SiO2在5.0% ~6.1%之间,既有利于提高烧结矿冷态强度,也有利于改善烧结矿低温还原粉化强度。

1.3.2 烧结矿R 的影响

烧结矿RDI+3.15随烧结矿R 的变化趋势如图2所示。

图2 RDI +3.15随R 的变化趋势

从图2 可以看出,RDI+3.15随着烧结矿R 的提高而增加,在SiO2一定的情况下,随着碱度的升高烧结矿中的铁酸钙增多,烧结矿中的Fe2O3含量降低,而且高碱度烧结矿熔融充分,烧结矿中的磁铁矿被铁酸钙液相熔蚀,与之交织在一起呈网状结构,降低了冷却过程中磁铁矿氧化生产赤铁矿的机率。高碱度对RDI+3.15的增加有利,然而实验研究和生产实践均已证实,随着碱度的升高,烧结矿开始软化温度呈现下降趋势,滴落温度呈现上升趋势,软熔区间、熔化区间均变宽,烧结矿熔滴性能下降。不同时期受原料价格的影响,烧结矿碱度应在满足烧结矿质量的要求下配合高炉合理炉料结构的需要而确定范围。

1.3.3 烧结矿MgO 含量的影响

烧结矿RDI+3.15随烧结矿MgO 含量的变化趋势如图3 所示。

图3 RDI +3.15随MgO 含量的变化趋势

从图3 可以看出,MgO 含量在1.60%以下时对RDI+3.15的影响比较小,大于1.60%时随着其含量的增加RDI+3.15增加比较明显。有学者认为大部分氧化镁与铁氧化物形成固熔体,以弥散状态分布在烧结矿中,因而推断在较高焙烧温度下,扩散到铁氧化物中的氧化镁即可以阻碍烧结矿冷却时生成次生Fe2O3,又可以阻碍烧结矿内铁氧化物的低温还原,从而抑制烧结矿的低温还原粉化。也有学者认为MgO能降低Fe2O3转变为Fe3O4的相变温度,从而抑制烧结矿中的次生赤铁矿的生成,从而降低烧结矿的低温还原粉化。但有学者研究表明,降低烧结矿的MgO含量可以提高烧结生产效率、烧结矿冷强度、减小烧结矿的软熔带温度区间,提高高炉料柱的透气性。

1.3.4 烧结矿Al2O3含量的影响

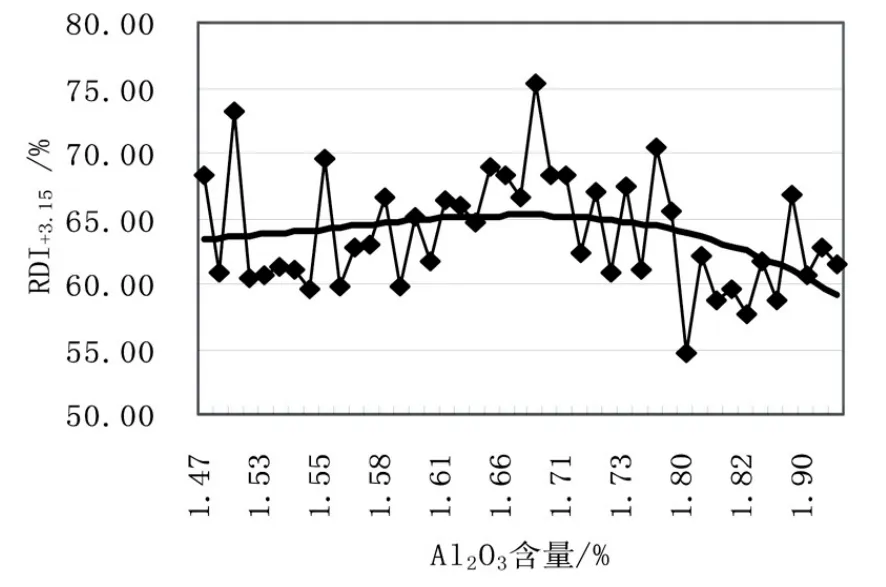

烧结矿RDI+3.15随烧结矿Al2O3含量的变化趋势如图4 所示。

图4 RDI +3.15随Al2O3 含量的变化趋势

从图4 可以看出,RDI+3.15随着Al2O3的增加先上升后下降,在Al2O3小于1.70 时烧结矿RDI+3.15随着其升高而升高,在Al2O3大于1.70 时,RDI+3.15随着其含量的升高而降低。Al2O3含量低时,随着其含量的增加,与Si 固溶在液相铁酸钙中,形成了较为稳固的复杂离子团,而随着其含量的升高液相生成温度升高,液相黏度增大,使液相量减少,磁铁矿连晶发展,板片状铁酸钙增加使得烧结矿的低温还原粉化指数变差。

2 优化措施

以数据分析为指导在实际生产中采取的措施有:

1)调整原料结构。在满足成本要求和烧结矿强度要求的情况下,尽量加大褐铁矿的比例。

2)控制烧结矿化学成分。考虑到烧结矿的成本与还原度,将烧结矿FeO 含量控制在8% ±1%;考虑到烧结矿的其它经济质量指标,MgO 含量一般控制在1.5%左右;将烧结矿控制SiO2控制在5.0%附近,既有利于提高烧结矿冷态强度,也有利于改善烧结矿低温还原粉化强度;烧结矿碱度,以满足高炉需要为标准来控制。烧结矿中Al2O3含量的控制受原料条件、成本控制、SiO2含量的影响较大,实际生产中一般控制在1.90%附近。

3)喷洒氯化钙。

3 优化效果

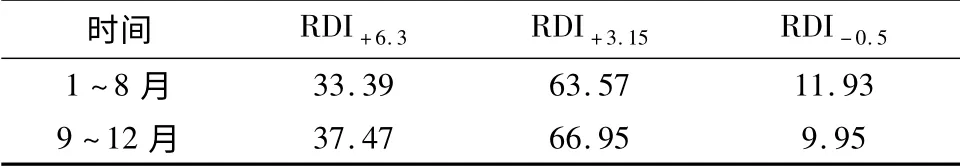

自2014年9月采取上述优化措施后,烧结矿低温还原粉化指标有所改善,2014年烧结矿对比数据见表5。

表5 2014年烧结矿数据对比表 /%

由表5 可知,采取优化措施后,烧结矿RDI+3.15提高了3.38%,RDI-0.5降低了约2.00%。烧结矿质量的提高,为高炉的顺行与低成本运行打好了原料基础。

4 结论

1)褐铁矿的配加有利于降低烧结矿的低温还原粉化,但因褐铁矿自身的烧结性能的局限,配加比例控制在一定范围内为易。

2)烧结矿亚铁含量增加有利于RDI+3.15值升高,但考虑到烧结矿的还原度与成本,烧结矿亚铁一般控制在8% ±1%。

3)烧结料层增加烧结矿RDI+3.15值降低。

4)在一定范围内提高Al2O3与SiO2含量有助于降低烧结矿低温还原粉化,但Al2O3与SiO2含量过高会减低RDI+3.15值,给烧结矿质量带来不利影响,所以它们应控制在合理范围内。烧结矿高碱度及高MgO 含量有利于提高烧结矿RDI+3.15值;但考虑到MgO 含量对高铁低硅烧结矿的不利影响,其含量应该控制在一定范围内。

[1]穆占飞.改善烧结矿低温还原粉化指数的研究[D]. 沈阳:东北大学,2009:4 -9.

[2]王海涛,李光辉,范晓慧,等.几种高炉炉料冶金性能的对比研究[J].钢铁,2006,41(1):23 -27.

[3]胡林.Al2O3、SiO2对铁矿烧结的影响及其机理的研究[D].长沙:中南大学,2011:59 -62.

[4]姜鑫,吴钢生,魏国,等.MgO 对烧结工艺及烧结矿冶金性能的影响[J].钢铁,2006,41(3):8 -11.