薄规格管线钢轧制工艺的优化

邓杭州 娄军魁 李伟 裴凤娟

(安阳钢铁股份有限公司)

0 前言

热连轧机组适合轧制薄而相对较窄的产品,常规中厚板轧机适合轧制厚而相对较宽的产品,各自的优势恰好是对方的短处,二者均不适宜轧制薄而宽的产品,而炉卷轧机可以避开前两种轧制的缺点而取其优点,很容易生产薄且宽的产品[1]。安钢3500 mm 炉卷机组自2005年投产以来,凭借其独特的卷轧优势已稳定轧制6 mm ×3000 mm 规格普板及低合金类钢板,薄规格产品比例逐年增加。卷轧功能的实现扩展了安钢产品的规格范围,也为安钢中厚板产品的规格创效做出了应有的贡献。然而卷轧工艺也存在其固有的产品缺陷,例如卷轧生产12.5 mm 规格L450M 管线钢时,中间板坯头尾接触卷取炉的卷筒,以及中间板坯在卷取炉内的二次加热,成品存在表面质量缺陷。为此结合现场工艺,技术人员探索薄规格管线钢从卷轧改变为平轧工艺的可能性。最终确定12.5 mm 规格L450M 管线钢采用平轧工艺,产品性能指标、表面质量均能达到订货要求,且产品的经济技术指标得到了很大的提高。

1 卷轧工艺存在问题

安钢炉卷机组生产线,采用四辊可逆式单机架布置,在轧机前后分别配置了1 座卷取炉,在轧制薄规格产品时,中间坯厚度小于一定值时,将中间坯卷取到卷取炉中起到保温效果,并和轧机形成连轧关系,提升薄规格产品的轧制稳定性和满足相应的轧制工艺参数。然而卷轧工艺也存在自身不可避免的缺点,最终影响产品质量和经济技术指标,若使用卷轧工艺生产12.5 mm 规格L450M 管线钢,存在以下缺点:

1)L450M 管线钢属技术要求较高的钢种。满足力学性能的同时还要满足低温冲击性能和低温落锤性能。该钢种采用Nb 微合金化,其生产工艺属典型的控轧控冷工艺。因此必须按照严格的控制轧制和控制冷却工艺才得以保证上述技术要求。如果采用卷轧工艺,会弱化第二阶段未再结晶区的控制轧制晶粒扁平化的效果,从而对产品性能不利。

2)采用卷轧工艺生产L450M 管线钢,在卷取过程中,中间坯料头尾下表面在高温下与表面存在氧化铁皮的卷筒接触。在卷取前期卷筒与被卷取的中间坯建立起张力的时候,粘结在卷筒上的氧化铁皮被粘连到中间坯料头尾的下表面。经轧制后,氧化铁皮被压入到钢板下表面形成麻点。另外,在卷取过程中,由于卷取炉震动,带来炉内耐火材料或者其他零部件掉落在钢板上表面。经轧制后,被压入到钢板表面基体,造成钢板表面异物压入缺陷。不论麻点还是异物压入都会造成钢板表面质量缺陷。因卷取轧制而产生的表面麻点和异物压入典型缺陷如图1 所示。

图1 卷轧产品表面缺陷

3)安钢3500 mm 炉卷机组,卷取炉温度一般控制在850 ℃~900 ℃。采用卷轧工艺生产L450M 管线钢,在卷取保温过程中,中间坯料上下表面容易形成一层很薄的氧化铁皮和红锈,而在卷轧道次不能使用轧机精除鳞手段去除。轧制后的钢板表面,检查工肉眼很难发现藏于氧化铁皮和红锈下的麻坑缺陷,待发到用户厂里,经制管或喷砂后凹坑缺陷显现,导致质量异议的产生,为公司带来经济损失。典型缺陷如图2 所示。

图2 卷轧钢板喷砂后显现的缺陷

4)安钢3500 mm 炉卷机组生产线,在采用卷轧工艺生产L450M 管线钢时,由于头尾中间坯料直接与带有粘结氧化铁皮的卷筒接触,因此轧制后钢板的头尾子板,下表面麻点缺陷更为严重,无法满足交货要求。为此头尾子板各切除10 m 左右,改判为协议材。在考虑长度定尺和性能合格率100%的情况下,订单合格率仅为70%左右,很大程度的降低了经济技术指标。

2 平轧工艺存在难点

L450M 管线钢属强度级别较高的钢种。尤其是12.5 mm 规格,由于规格较薄,轧制后钢板长度较长,之前一直采用卷轧工艺生产。考虑到卷轧生产工艺存在四方面的缺点,如果能够采用平轧工艺代替卷轧工艺,上述四方面的缺点全部得以减缓或者解决。

安钢3500 mm 炉卷机组生产线采用的板坯厚度为150 mm,加热炉允许装钢的最短坯料长度为6600 mm,如果轧制12.5 mm 较薄规格的钢板,最终钢板长度约为79 m 左右。和传统中厚板轧机相比较,轧制长度成倍增加,轧制周期时间也随之增加。随着轧制时间的延长,后期温度下降也非常快。为此轧制后期由于温度的快速下降以及钢板头部和尾部、边部和中部温差较大,使轧件发生不均匀变形,轧制的稳定性和板形控制的难度是平轧工艺的难点之一。另外,由于轧件过长,后期温降过大,如何保证合理的轧制工艺参数,满足L450M 管线钢的性能要求是平轧工艺的另一难点。

3 L450M 轧制工艺要求

安钢L450M 管线钢采用低碳-锰-铌成分体系,其化学成分见表1。为满足该钢种的性能要求必须保证合理的加热制度、再结晶区的控制轧制、未再结晶区的控制轧制和最终变形在一定的温度范围内。因此,控制加热温度、第一阶段轧制结束温度、第二阶段开轧温度、开轧厚度以及终轧温度等工艺参数尤为重要。借鉴以往生产经验,加热温度不超过1280 ℃,第一阶段轧制结束温度不低于1000 ℃,第二阶段开轧温度控制在950 ℃以下,第二阶段开轧厚度为成品厚度的3 倍以上,终轧温度一般控制在750 ℃~810 ℃之间是满足L450M 管线钢的性能的工艺要求。轧制12.5 mm 规格L450M 管线钢的具体工艺参数见表2。

表1 L450M 化学成分 /%

4 L450M 平轧措施

克服和解决平轧工艺存在的难点和保证合理的轧制工艺参数是满足生产L450M 管线钢轧制稳定、板形质量和性能质量的主要问题。在保证轧制稳定、控制板形和性能质量方面采取以下有效措施:

表2 L450M 平轧工艺要求

1)结合管线钢L450M 的成分体系,考虑微合金元素Nb 的充分固溶后控制奥氏体原始晶粒的过分长大,以及为了弥补后期的温降过快,我们将加热制度进行了一定的优化,加热温度控制在工艺上限,另外要求操作工调节好加热炉烧嘴煤气流量,保证板坯加热均匀一致。

2)轧制薄规格钢板时,轧制稳定性和板形控制主要原因是轧件的温度是否均匀和承载辊缝是否合理。温度的均匀性通过优化加热工艺得以缓解。而承载辊缝的合理与否与轧件是否对中,原始辊型是否合适,轧辊膨胀是否均匀,机架间隙状况是否良好等等。为稳定轧制12.5 mm 管线钢L450M 和控制其良好板形,首先我们采用“凹”凸度辊型。偏“凹”辊在轧制时,轧辊中间辊径小于两边,在上下工作辊中间能形成一个“椭圆”状,轧制薄规格钢板时,上下工作辊能把钢板锁在“椭圆”区域内,防止钢板轧制时出现摆动,能够有效提高轧制稳定性[2]。其次在轧制前对机前机后导尺进行标定,在导尺夹持钢板时,使钢板处于轧制中心线。另外在编排计划、组织生产时充分考虑烫辊材的数量,保证在轧制该规格钢种时,轧辊膨胀充分均匀。以及利用弯辊技术,微量调节辊凸度实时控制板形质量。

3)轧制12.5 mm 规格L450M 管线钢,在前期能够保证再结晶区的控制轧制,但是后期由于轧件过长,温降过快,在满足未再结晶区开轧温度的同时很难满足终轧温度。基于炉卷机组设计的最高轧制速度为649 mpm,保证操作工能够操作的条件下提高轧制速度,当轧制速度达到300 mpm 时,终轧温度在一定合理区间。

5 平轧工艺效果

L450M 管线钢采用平轧工艺生产,总体轧制比较稳定。但由于轧件过长,温降过快还是存在无法消除两方面缺陷。一是钢板边部相对中间部位温降较快,边部和中间部位变形不一致,导致轻微的中间浪。二是由于最终钢板长度达79 m 左右,钢板头尾温差达到60 ℃,头部终轧温度810 ℃,尾部终轧温度750 ℃。针对板形不良情况我们通过冷矫工序进行矫直。矫直后的钢板,我们进行测量检查,不平度每米不超过4 mm,远小于标准要求范围,能够达到交货要求。

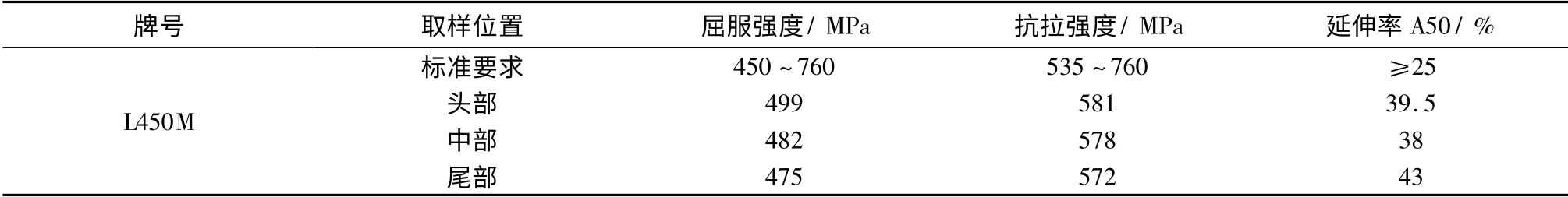

另外,针对钢板头尾温度相差60 ℃的问题,分别在钢板头部、中部、尾部取样,进行拉伸、冲击、落锤检验。拉伸性能存在一定的差距,但能够满足同板性能差不超过30 MPa 的要求,其冲击性能和落锤性能差距不大,均能满足技术条件要求。拉伸性能结果见表3,冲击和落锤性能见表4。

表3 拉伸性能结果

表4 冲击和落锤性能结果

6 结论

1)12.5 mm 规格L450M 管线钢能够实现稳定的平轧工艺,且各项性能指标良好。

2)12.5 mm 规格L450M 管线钢平轧工艺的实现,由于没有卷取过程的二次加热钢板表面质量得到良好的保证。

3)12.5 mm 规格L450M 管线钢平轧工艺的实现,订单合格率达到85%,相对于卷轧工艺的70%,提高了15%。

[1]孙赵坚,丁世学.常规中厚板轧机与炉卷轧制的对比浅析[J].宽厚板,2004(6):28 -31.

[2]王琨铭,周焱民,李学明,等.5 mm 薄规格钢板生产实践[J].江西冶金,2014(6):18 -11.