应用BH5000R系统,实现大型机组预知性检修

曹松 郭秀萍 胡进旭(中国石油庆阳石化公司,甘肃 庆阳 745002)

往复压缩机由于压力范围广、压缩效率高、适应性强,在炼油化工行业中应用广泛。但因往复压缩机结构及运动方式较为复杂且易损件较多,使其在生产过程中故障频发,对企业的平稳生产及长周期安全运行带来影响。根本原因就是对往复压缩机预知性维修工作不到位,管理、技术人员没有实时掌握压缩机的运行状况。

为了能够让管理技术人员实时掌握压缩机运行状况,实现往复压缩机的预知性维修,保障其安全、高效、平稳及长周期运行。结合往复压缩机的常见故障模式,西北某石化公司二联合运行部率先引进往复压缩机在线状态监测系统,实现压缩机的预知状态维修,给装置的安全生产和长周期运行提供了可靠的保障。

1 BH5000R在线状态监测系统简介

BH5000R在线状态监测系统是一个多功能信息采集、分析、处理系统。该系统通过对往复压缩机的壳体振动、气阀温度、十字头振动、活塞杆轨迹及沉降偏摆等参量进行在线实时数据采集,经数据网络传输、数据存储、在线参数波形显示、趋势分析、故障诊断及报表生成来实现机组的在线监测和故障分析。

1.1 框架结构

BH5000R在线状态监测系统是基于客户端插件化设计思想的网络化监测预警及诊断系统,该系统设有二层网络构架,包括监测站级服务器和公司级服务器,可将现场监测到的设备运行参数通过网络传送至任何地方,实现远程专家会诊。

1.2 系统组成

如下图所示,BH5000R在线状态监测系统的硬件主要包括:传感器及前置器部分、现场防爆箱、信号电缆部分、安全隔离系统、信息采集及处理系统、数据服务器、远程网络及通信系统等部分。

1.3 监测手段

本系统主要有曲轴箱振动、键相信号、阀门温度、活塞杆沉降、气缸动态压力及十字头撞击6类监测信号。将带有磁座的热电阻吸贴在气阀外部,测量进、排气阀的温度,对气阀进行故障监测。采用电涡流传感器测量活塞杆位置,可以对压缩机活塞环、支撑环及十字头等故障做出判断。

采用加速度传感器测量十字头处的撞击信号,来实现对拉缸、水击及连接螺栓松动等撞击类故障进行监测。曲轴箱振动采用加速度传感器,用来测量振动加速度、速度信号,对机身振动等故障进行监测。键相信号测量采用电涡流传感器,一般在飞轮处安装,提供信号采集触发,作为故障诊断参考。

2 应用案例

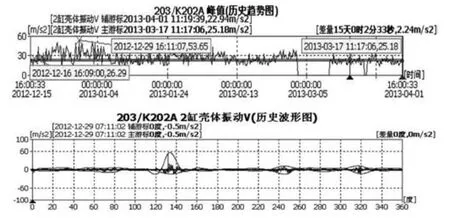

案例一:西北某石化公司60万吨/年催化重整装置三台重整氢压缩机是2D80型对称平衡型压缩机组,介质为H2,排气压力2.65MPa,三台机组两开一备。该机组长期存在振动大、介质带液、排气温度高等现象,存在极大的安全隐患,同时需要经常对机组切换检修,对装置的平稳运行带来了较大影响。2012年6月对该压缩机进行BH5000R在线状态监测系统安装,通过对曲轴箱振动、活塞杆沉降/偏摆及气阀温度等进行实时在线监测。2012年12月16日开始,该机组二级气缸振动显著加剧。使用BH5000R系统进行状态分析,如下图所示,发现二级气缸振动历史趋势呈上升状态,12月29日壳体振动峰值由26.29m/s2上升至53.65m/s2,逼近报警值60m/s2。历史波形图显示在整个工作周期内气阀工作角度上振动幅值增大。

该机组二级气缸活塞杆沉降图谱无明显变化,说明气缸内部及十字头部位运行正常。因此判断二级气缸出现振动异常是由于气阀原因造成,气阀在工作过程中阀片与阀座发生反复强烈撞击,使二级气缸壳体振动明显增大。

3月7日停机检修,发现二级气缸5#、6#吸气阀阀片损坏,这与BH5000R系统监测该机组二级气缸振动大是由于气阀原因造成的结论相符。随即组织检修人员进行气阀更换,3月11日检修后开车振动将至25 m/s2左右,机组运行正常。

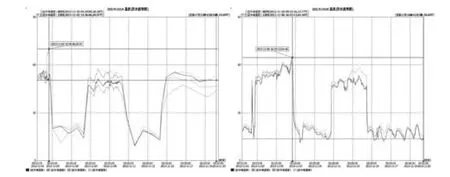

案例二:2013.11.01-11.08,西北某石化公司预加氢循环氢压缩机组(203-K-101A/B)排气阀温度超标、出口流量由31000Nm3/h降至24000Nm3/h,机组无法正常运行、不能满足工艺生产要求。

BH5000R在线监测系统第一时间作出预警,压缩机排气温度达到65℃。运行部组织对两台机组进排气阀、进口过滤器、出口单向阀进行拆检,发现由于工艺介质氢气带有铵盐,使压缩机排气阀无法正常工作。

随后组织对工艺系统进行注水清洗、对压缩机进排气阀进行维修更换。目前,机组运行平稳、装置生产正常。

3 结语

上述案例分析准确反应了BH5000R在线状态监测系统可对往复压缩机组的进行状态进行实时在线监控,可实现压缩机组的预知性维修,有效避免机组如振动大、介质带液水击、拉缸等重大事故的发生,对装置的安全生产和长周期运行提供了可靠的保障。

[1]刘卫华,郁永章.往复式压缩机故障分析及智能诊断系统[J].压缩机技术,2000.

[2]王乐勤,师树才等.国内大型往复活塞式压缩机组在线监控技术研究现状与展望[J].流体机械,2000.

[3]杨国安.机械设备故障诊断实用技术[M].北京;中国石化出版社,2007.