纯种米曲霉AS3.042制曲黄豆酱的后发酵条件优化

康 蕾 刘素纯 胡茂丰(1.湖南农业大学食品科学技术学院,湖南 长沙 410128;2.食品科学与生物技术湖南省重点实验室,湖南 长沙 410128;.湖南农业大学生物科学技术学院,湖南 长沙 410128)

自然发酵是自制黄豆酱最常见的发酵方式,在工厂与实验室中多采用人工接种不同菌种的方式来获得不同口感的产品[1,2]。最常见的制曲菌种为纯种米曲霉,其优势在于蛋白酶活力强[3]。经过制曲阶段菌种分解大豆产生蛋白质、糖类等有机物,在加入盐水的制酱过程中,这些有机物会在酵母菌及乳酸菌等的作用下进行分解产生醇、醛、酸、酚、酯类物质。其中氨基酸态氮含量[4]常作为评判酱品质的指标。笔者[5]前期曾分别用米曲霉、高大毛霉、根霉、黑曲霉等菌种制曲制酱,发现米曲霉制曲酱的效果最好,其游离氨基酸含量为174.17mg/g(干基),挥发性物质种类多于其他3种酱,对香味有贡献的物质含量也最多,在香味和营养价值方面最理想。吴兰芳等[6]曾对曲霉型豆豉制取工艺进行优化,但目前尚未有关于用响应面法优化纯种米曲霉AS3.042制曲黄豆酱后发酵条件的研究。

本研究选取纯种米曲霉AS3.042制曲发酵黄豆酱,在单因素试验的基础上以氨基酸态氮含量为考察指标,采用响应面分析法优化后发酵温度、盐水添加量、盐水浓度,旨在提高原料转化率,降低生产成本,为黄豆的综合利用和开发提供依据。研究[5]表明,黄豆酱在后发酵进行40d左右时氨基酸态氮含量开始趋于稳定,因此本研究选取后发酵40d的酱测定其氨基酸态氮含量。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

黄豆:市售;

米曲霉(Aspergillus oryzae)3.042:湖南农业大学食品科技学院教研室提供。

1.1.2 主要仪器设备

电子分析天平:BT125D型,广州深华生物技术有限公司;

pH计:PHS-3E型,上海雷磁仪器厂;

电热恒温培养箱:DNP-9052E型,广州沪瑞明仪器有限公司。

1.2 方法

1.2.1 黄豆酱制作工艺流程

大豆除杂→清洗3遍→浸泡(10h)→沥干蒸煮→接种制曲→成曲→加盐水拌匀→入坛发酵→后期成熟→成品[5]

1.2.2 氨基酸态氮含量测定 称取后发酵期为40d的黄豆酱5g研磨均匀后,采用甲醛法[7]测定其氨基酸态氮含量,每个样品做3次平行。

1.2.3 单因素试验设计 本试验选取氨基酸态氮作为评价指标,分别考察后发酵温度、添加盐水浓度、盐水添加量。121℃蒸煮25min,待大豆冷却到40℃时加入纯种米曲霉AS3.042,接种量为1%,于一定温度下培养48h,即得曲坯。

(1)后发酵温度对黄豆酱氨基酸态氮含量的影响:向曲坯中加入浓度为10%体积为曲坯70%的盐水,拌匀,放入陶瓷坛子中于30,35,40,45,50℃保温后发酵。

(2)盐水浓度对黄豆酱氨基酸态氮含量的影响:向曲坯中加入浓度为6%,8%,10%,12%,14%(质量百分数)体积为曲坯70%的盐水,拌匀,放入陶瓷坛子中于40℃保温后发酵。

(3)盐水添加量对黄豆酱氨基酸态氮含量的影响:向曲坯中加入浓度为10%体积为曲坯40%,60%,80%,100%,120%(体积百分数)的盐水,拌匀,放入陶瓷坛子中于40℃保温后发酵。

1.2.4 响应面优化试验方案 取后发酵期为40d的黄豆酱采用响应面法进行试验数据处理,选用Box-Behnken模型对影响黄豆酱氨基酸态氮含量的因素进行响应面设计[8],以氨基酸态氮含量为响应值进行黄豆酱后发酵条件(温度、盐水浓度、盐水添加量)的优化,以得到氨基酸态氮含量更高的黄豆酱。

2 结果与分析

2.1 后发酵温度对氨基酸态氮含量的影响

图1 后发酵温度对氨基酸态氮含量的影响Figure 1 Effect of ferment temperature on the figure of nitrogen amino acid

由图1可知,后发酵温度很大程度上影响了酱品氨基酸态氮含量,氨基酸态氮含量随着温度的增加先增加后降低,当温度超过40℃时,氨基酸态氮含量逐渐下降,所以选择40℃为最适宜后发酵温度。高温可以促进蛋白酶作用,缩短蛋白酶水解的时间,但所得产品的风味不浓厚,且色泽偏深;低温有利于产品风味浓厚,但所需时间较长[9]。根据SAS 8.2数据分析软件处理可知,温度对氨基酸态氮含量影响显著(P<0.05)。

2.2 盐水浓度对氨基酸态氮含量的影响

由图2可知,盐水浓度对黄豆酱氨基酸态氮含量的影响较大,氨基酸态氮含量随着盐水浓度增加先增加后降低,当浓度超过10%(质量百分数)后,氨基酸态氮含量逐渐下降,所以选择10%(质量百分数)为最适宜添加盐水浓度。不仅可以抑制酸败细菌的生长还可以保持蛋白酶有较高的活性[10]。根据SAS 8.2数据分析软件处理可知,添加盐水浓度为10%(质量百分数)时对氨基酸态氮含量影响显著(P<0.05)。

图2 盐水浓度对氨基酸态氮含量的影响Figure 2 Effect of density of added salty water on the figure of nitrogen amino acid

2.3 盐水添加量对氨基酸态氮含量的影响

图3 盐水添加量对氨基酸态氮含量的影响Figure 3 Effect of adition of salty water on the figure of nitrogen amino acid

由图3可知,盐水添加量对氨基酸态氮含量的影响较大。黄豆酱中氨基酸态氮含量随着盐水添加量增加先增加后降低,但是当添加量超过80%(体积百分数)后,氨基酸态氮含量逐渐下降,所以选择80%(体积百分数)为最适宜盐水添加量。水分太少会抑制酶活性,影响蛋白质和淀粉等成分的水解,反之水分太多又会降低蛋白酶反应速率,使得产品氨基酸态氮含量不高,导致风味不足[11]。根据SAS 8.2数据分析软件处理可知,盐水添加量为80%(体积百分数)时对氨基酸态氮含量影响显著(P<0.05)。

2.4 响应面试验结果与分析

2.4.1 Box-Behnken响应面设计及结果 综合单因数试验结果,选后发酵温度、盐水浓度、盐水添加量3个因素,用Design-Expert 8.0.6软件按照Box-Behnken原理进行3因素3水平响应面设计。试验设计见表1,试验方案及结果见表2。

2.4.2 回归方程的建立与检验 通过对试验数据分析,建立氨基酸态氮含量对后发酵温度、盐水浓度、盐水添加量的二次多项回归方程见式(1):

由表3可知,该模型P<0.000 1,表明二次回归方程模型极显著,模型的相关系数R2=0.997 3,校正决定系数=0.993 8,失拟项P=0.245 1>0.05,失拟向不显著,故对后发酵条件的研究可以采用该模型。

表1 BBD试验设计因素水平表Table 1 Independent variables their levels used for BBD

各因素对氨基酸态氮含量的影响均显著(表3),其中盐水浓度与盐水添加量对氨基酸态氮含量的影响极显著,表明盐水浓度与盐水添加量对氨基酸态氮含量的影响都很大,交互项AB显著,即后发酵温度与盐水浓度存在交互作用,表明后发酵温度与盐水浓度对氨基酸态氮含量的影响不是简单的线性关系。***表示差异极显著(P<0.001);**表示差异高度显著(P<0.01);*表示差异显著(P<0.05);R2=0.997 3;=0.993 8。

表2 Box-Behnken试验设计及结果Table 2 Box-Behnken experimental design and results

表3 回归模型分析Table 3 Analysis of regression model

表3 回归模型分析Table 3 Analysis of regression model

方差来源 平方和 自由度 均方 F值 P 值 显著性模型 0.075 9 8.322×10-3 284.18 <0.000 1***A 3.125×10-4 1 3.125×10-4 10.67 0.013 7 *B 6.050×10-3 1 6.050×10-3 206.59 <0.000 1 ***C 3.612×10-3 1 3.612×10-3 123.35 <0.000 1 ***AB 2.250×10-4 1 2.250×10-4 7.68 0.027 6 *AC 1.000×10-4 1 1.000×10-4 3.41 0.107 1 BC 2.500×10-5 1 2.500×10-5 0.85 0.386 3 A2 0.028 1 0.028 943.30 <0.000 1 **B2 0.012 1 0.012 411.52 <0.000 1 **C2 0.018 1 0.018 626.28 <0.000 1 **残差 2.050×10-3 7 2.929×10 -5失拟向 1.250×10-4 3 4.167×10-5 2.08 0.245 1 不显著纯误差 8.000×10-3 4 2.000×10-5总和0.075 16

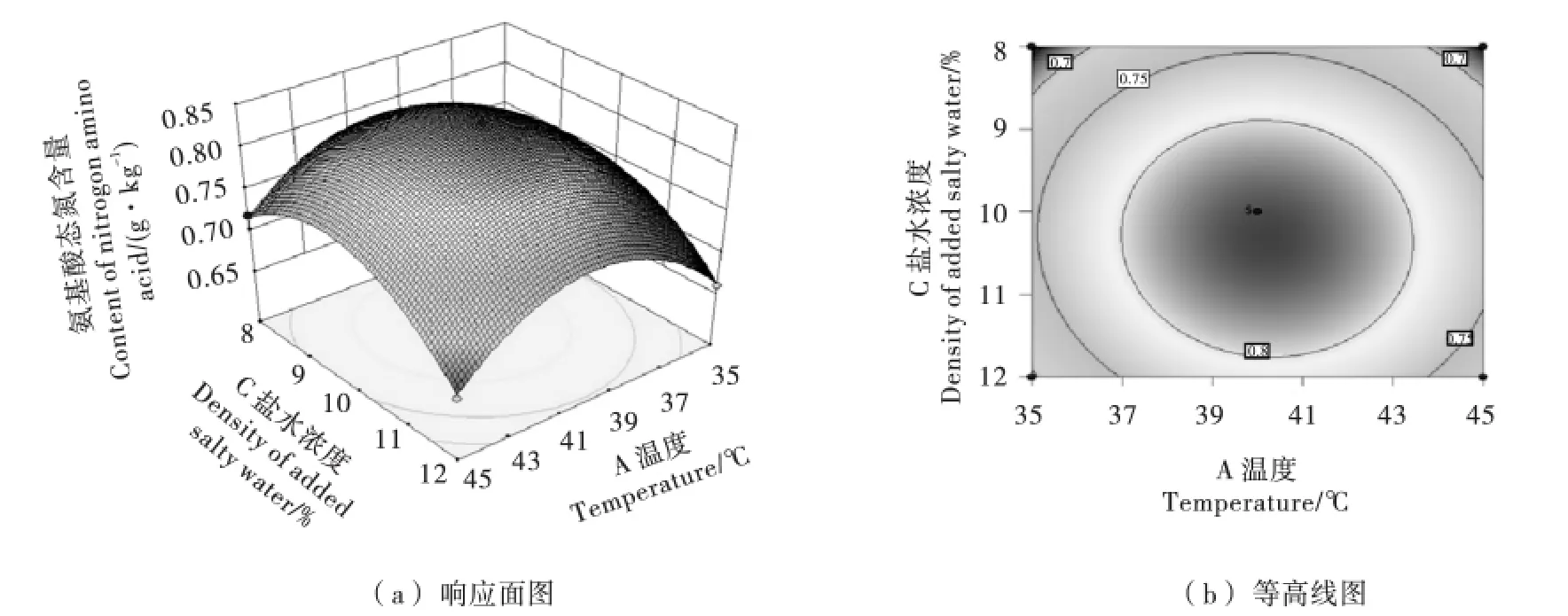

2.4.3 因素间交互作用分析 由图4可知,当盐水添加量固定在80%(体积百分数)时,研究后发酵温度与盐水浓度对氨基酸态氮含量的交互影响,氨基酸态氮含量随着后发酵温度与盐水浓度的增加而提高,在40℃左右,8%(质量百分数)时含量最高,后发酵温度与盐水浓度对氨基酸态氮含量影响显著,两者对氨基酸态氮含量的提高起到了一定的作用。由图5可知,当盐水添加量为80%(体积百分数),后发酵温度与盐水浓度的交互作用不显著,在所选范围内无极值;由图6可知,当温度固定在40℃时,盐水浓度与添加量的交互作用不显著,在所选范围内无极值。

图4 后发酵温度与盐水添加量对氨基酸态氮含量的响应面分析Figure 4 The Response surface of effects of temperature and adition of salty water on the figure of nitrogen amino acid

图5 后发酵温度与盐水浓度对氨基酸态氮含量的响应面分析Figure 5 Response surface plots of effects of temperature and density of added salty water on the figure of nitrogen amino acid

图6 盐水浓度与盐水添加量对氨基酸态氮含量的响应面分析Figure 6 The Response surface of effects of density of added salty water and adition of salty water on the figure of nitrogen amino acid

2.4.4 响应面优化模型诊断 实际值与回归估计值的差称为残差,通过残差信息,可分析数据的可靠性、周期性或其它干扰。残差分析原理是在模型无法完全解释变异的基础上借助图形分析工具进行分析的,通常用于诊断响应面优化模型的好坏[12]。检验误差方差齐性在模型诊断中具有重要意义。如果预测值内部t化残差呈随机散点分布,则残差方差齐性是合符要求的[13]。此外,残差正态分布也是检验模型准确性的重要工具,如残差呈正态概率分布,则残差拟合曲线呈线性态势(图7)[14]。由图8可知,模型预测值与实测值拟合度较高,试验误差较小。模型预测值与实测值若拟合良好,则数据散点分布且沿模型诊断线呈近似直线分布。微扰曲线(perturbation plot)可在响应优化曲面特定区域比较各自变量对响应值的影响,如曲线陡直,表明响应值对因素敏感,如曲线平缓,则表明响应值对因素变化不敏感。由图9可知,因素B(盐水添加量)对响应值最敏感,因素C(盐水浓度)对响应值较为敏感,而A(后发酵温度)对响应值变化不敏感。因此,因素B为最重要因素,其影响为正影响[15]。

图8 模型预测值VS实测值Figure 8 Predicted vs.Actual

图9微扰曲线Figure 9 Perturbation plot

2.4.5 优化后发酵工艺参数的验证 采用Design Expert软件,分析得到的最佳工艺条件为:后发酵温度40.28℃、盐水添加量74.7%(体积百分数)、盐水浓度9.66%(质量百分数),产品氨基酸态氮含量为0.841g/kg。采用黄豆酱后发酵条件为温度40.3℃、盐水添加量74.7%(体积百分数)、盐水浓度为9.7%(质量百分数),进行3次平行验证实验,黄豆酱的氨基酸态氮含量平均值为0.837 6g/kg,与理论值很接近。说明该工艺参数是可行的。

3 结论

本研究运用响应面法优化黄豆酱后发酵条件,通过Box-Behnken试验设计建立数学模型并进行分析,确定黄豆酱后发酵条件为温度40.3℃、盐水添加量74.7%(体积百分数)、盐水浓度为9.7%(质量百分数),该条件下氨基酸态氮含量为0.837 6g/kg。本研究采用响应面分析法优化后发酵条件,提高了原料转化率,降低了生产成本,对发酵豆类调味品的综合利用和开发具有较大参考价值。

1 韦公远.天然晒酱的生产工艺[J].食品与药品,2005,7(2):39~40.

2 黄持都,鲁绯,张建.豆酱研究进展[J].中国酿造,2010(6):4~7.

3 袁圆,纪凤娣,鲁绯.多菌种制曲在原池浇淋酱油制曲工艺中的应用研究[J].中国酿造,2010(7):53~56.

4 徐琳娜,王璋,许时婴.豆瓣酱后熟过程中氨基酸和风味物质的变化[J].中国调味品,2006(9):21~25.

5 康蕾,胡茂丰,刘素纯.不同单菌制曲豆酱风味物质及氨基酸分析比较[J].中国酿造,2014(11):140~144.

6 吴兰芳,黄舒婷,胡劼莹.基于抗氧化活性的曲霉型豆豉制曲工艺优化[J].食品与机械,2014,30(2):156~161.

7 刘邵.食品分析与检验[M].武汉:华中科技大学出版社,2011:192~194.

8 王成恩,黄章俊.基于高斯函数和信赖域更新策略的Kriging响应面法[J].计算机集成制造系统,2011,17(4):740~746.

9 乔鑫,李冬生,乔宇.顶空固相微萃取—气质联用分析酿造温度对黄豆酱风味的影响[J].湖北农业科学,2011,50(15):3 148~3 155.

10 李大鹏,高玉荣,马晶.富含纤溶酶低盐豆酱加工工艺及品质分析[J].中国酿造,2014,33(5):157~160.

11 赵建新.传统豆酱发酵过程分析与控制发酵的研究[D].无锡:江南大学,2011.

12 Ryad A,Lakhdar K,Majda K S,et al.Optimization of the culture medium composition to imptove the production of hyoscyamine in elicited Datura stramonium L.hairy roots using the response surface methodology(REM)[J].International journal of molecular sciences,2010,11(11):4 726~4 740.

13 Montgomery D C.Design and analysis of experiments[M].New York:Wiley,2008.

14 肖怀秋,李玉珍,林亲录.响应面优化冷榨花生粕酶法制备多肽工艺的研究[J].中国粮油学报,2013,28(9):50~55.

15 Mason R L,Gunst R F,Hess J L.Statistical design and analysis of experiments:with applications to engineering and science[M].New York:Wiley,2003.