合成氨生产装置中高压蒸发式冷却器的应用

郑露 徐迅 曹磊(浙江晋巨化工有限公司,浙江 衢州 324004)

浙江晋巨化工有限公司目前共有两套氨合成生产装置,在氨合成生产过程中需要大量的冷却系统带走热量。老装置有四台列管式水冷器,醇烷化精炼系统两台,氨合成系统两台,需要配套一套闭式循环水装置(包括循环水泵,水槽,闭式蒸发冷等),生产中的工艺气体通过闭式循环水装置带走热量,循环水再由蒸发冷冷却;这种二次冷却方式效果不理想,导致在高温季节水冷负荷较重,夏季需要补充大量的清江水,造成各台水冷器列管受清江水腐蚀,结垢严重,各水冷器换热效果更差,形成恶性循环;同时在实际生产中由于水循环量大,导致水损耗量大,而且循环水泵电机功率大导致电耗较高。

针对这一情况,公司在氨合成装置扩能时,通过考察比较,决定在氨合成装置系统中采用浙江工业大学化工设备有限公司生产的ZGD高效节能蒸发式冷却器,避免再出现老装置中循环水情况恶化的问题,减少投资,降低能耗。

1 ZGD系列蒸发式冷却器工作原理

合成氨、醇化、烷化尿素用高效节能蒸发式冷却器是通过冷却盘管蒸发换热和空气换热,将生产系统装置中的高温高压(或中低压)气体进行冷却或冷凝成液体、或对较高温度的液体进行冷却。工艺气体或液体进入蒸发式冷凝器内的预冷管组,被将要由风机排除的高湿水气进行冷却,然后进入冷凝盘管装置;盘管中高温工艺气体或液体的与盘管外的喷淋水和空气进行热交换,由气态逐渐被冷凝为液态或更低温度的液态。风机的强风使喷淋水均匀地覆盖到盘管表面,水借风势,形成负压,增强喷淋水的蒸发能力,喷淋水和空气吸收热量后温度升高,部分水由液态变为气态,由蒸发潜热带走大量的热量,热交换效果显著提高。热空气中的水汽上升后被高效脱水器截住并收集到收水器层中。另一部分水吸收管内介质地热量后温度提升,被布水器二次分配,下落到热交换层中;被横流过地空气冷却,温度降低,进入集水箱中,再由循环水泵进入喷林系统中,继续循环。

合成氨、醇化、烷化用高效蒸发式冷却器,换热机理先进,将水的蒸发与空气冷却、传热与传质过程融为一体,利用空气冷却的水膜减压蒸发段结合强化换热、热效率高,预冷后流体进入蒸发段的温度低、不易结逅,将空冷的通风机和蒸发的引风机合二为一、能效比高,节水节电和节约资源,运行费用低、投资效益高,性能优异、同水冷器相比该装备冷却冷凝的工艺流体温度更低、能达到更高工艺参数要求。

2 蒸发式冷却器的应用情况

2.1 蒸发式冷却器工艺参数

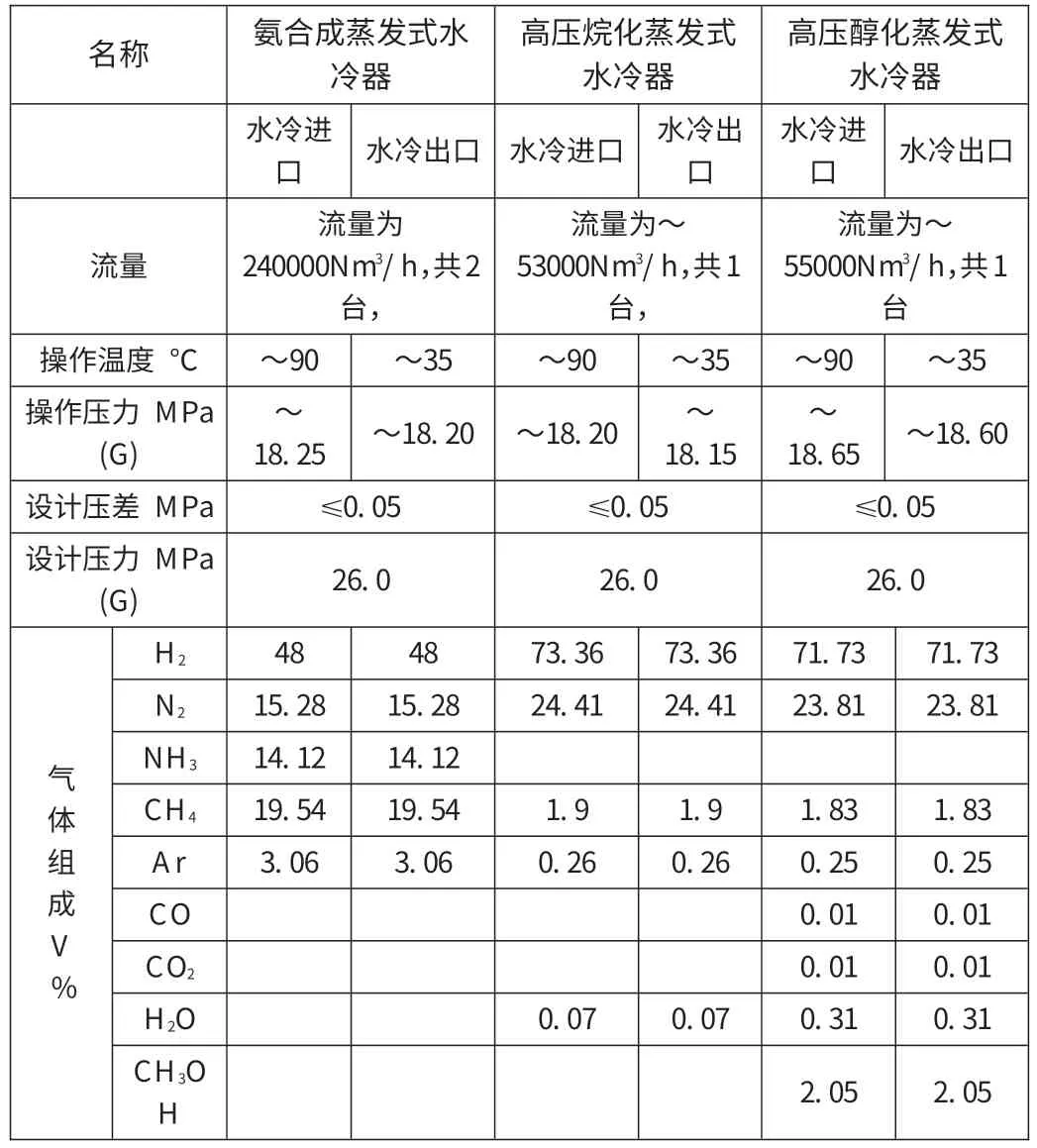

我公司新氨合成醇烷化系统中蒸发式冷凝器分别为ZGZ⁃FL-5200两台、ZGZFL-2100一台、ZGZFL-1400一台,目前运行情况良好。

工艺参数表:

名称氨合成蒸发式水高压烷化蒸发式高压醇化蒸发式冷器 水冷器 水冷器水冷进水冷出口水冷进口水冷出水冷进水冷出口口口 口流量为流量为~流量为~流量240000Nm3/h,共253000Nm3/h,共155000Nm3/h,共1台, 台, 台操作温度 ℃~90~35~90~35~90~35操作压力 M Pa~~18.20~18.20~~~18.60(G)18.2518.1518.65设计压差 M Pa≤0.05≤0.05≤0.05设计压力 M Pa 26.0 26.0 26.0(G)H 2 48 48 73.36 73.36 71.7371.73 N2 15.28 15.28 24.41 24.41 23.8123.81气NH 3 14.12 14.12体C H 4 19.54 19.54 1.9 1.9 1.831.83组Ar 3.06 3.06 0.26 0.26 0.250.25成C O 0.010.01 V C O 0.010.01% 2 H 2O 0.07 0.07 0.310.31 C H 3O 2.052.05 H

2.2 工艺流程简介

我公司新氨合成醇烷化系统中蒸发式冷凝器分别为ZGZ⁃FL-5200两台、ZGZFL-2100一台、ZGZFL-1400一台,目前运行情况良好。工艺流程简介如下:

出醇化、烷化、氨合成系统换热器工艺气体进入各台蒸发冷,气体走管内,水自上而下喷淋在冷凝盘管组件上,用来冷凝气体。在蒸发冷顶部风机抽风作用下,上升的空气与冷凝水进行热量传递和质量传递.

在上部,一般水的温度和相应的平衡水汽分压都较高,热量和质量由热水传给空气;在塔的下部,水温降到气温以下,但比空气湿球温度高,这是由于空气仍是不饱和状态,水继续汽化为水蒸气使空气增湿,进行质量传递,其所需的汽化热,部分由空气传热给水流进行热量传递,不足部分的热由水本身温降提供,因此水温可继续降低,用喷淋泵循环使用,气体出蒸发冷进入后装置.

3 蒸发式冷凝器优势对比

通过对比分析我公司两套氨合成装置中不同冷却器的使用效果,总结新氨合成系统中采用高压蒸发式冷凝器的优势如下:

3.1 设备优势

3.1.1 换热效率高。换热管为新型管组,作为蒸发式冷凝器的核心部件,与普通的圆管和椭圆型的管件相比,新型管组有空气动力好,可布置更多换热管,增加换热面积、降低结垢速度等优点

3.1.2 低噪音。采用低转速、大直径、全铝叶片和设备下箱体落水区域的吸音材质使用,大大降低设备运转时的噪音,对周边环境和员工健康有着积极的意义。

3.1.3 采用高效收水器、孔窝式机构等设计,使水的漂滴损失率仅为5ppm,节水效果明显。此外,还有耐腐蚀、低能耗等优点。

3.2 能耗优势

以氨合成新系统蒸发冷运行情况对比分析:

3.2.1 节水情况:

清江水:在高温季节(三个月)老氨合成系统冷凝器无法全部使用循环水,将补充使用清江水,用水量约200 m3/h,蒸发冷凝器投产后,每年可节江水量为:

200 m3/h×24h×30天×0.7元×3个月=30.24万元

软水:闭式蒸发冷软水用量以2 t/h每台计,共六台为:12t/h;蒸发冷凝器投产后,软水用量为:8t/h;每年可节软水量为:

软水:4t/h×8000h×1.5元=4.8万元

3.2.2 节电情况:改为蒸发式后,闭式循环水系统两台循环水泵停用,循环水电耗下降为:132KW×8000h×0.61元×2台=128.832万元

蒸发冷节电:

闭式蒸发冷运行电耗:

(7.5KW×1台+3KW×10台+11KW×18台)×8000×0.61=114.924万元

水冷器改蒸发冷后运行电耗:

(3KW×2台+5.5KW×4台+7.5KW×10台+15KW×4)×8000×0.61=79.544万元

总效益(每年,未计设备折旧):30.24+4.8+128.832+114.924-79.544=199.252万元

在高温季节(四个月)老氨合成系统冷凝器无法全部使用循环水,将补充使用清江水,相对应新系统用高压蒸发冷代替闭式蒸发冷,每年可节水量为30万吨左右;新系统采用高压蒸发冷后,无需再配套循环水装置,可节约循环水泵电费约为100万元,相对于老系统闭式循环水蒸发冷装置,新装置高压蒸发冷运行维护费用仅为其70%,从而大大降低了电资源的消耗;

4 结语

随着目前水资源的严重紧缺,水价格的上涨,节水,节电是氨合成生产中面临日益迫切的问题,高压蒸发式冷凝器解决了这一难题,使我们有限的水资源得到了节俭,同时也降低了采用大量循环水的能耗浪费,满足了我们所提倡的节能降耗,为公司带来了良好的效益,同时我公司的实践经验也希望能为广大同仁提高一些参考。

[1]汪家铭.高效复合型蒸发式冷却器技术及其应用[J].石油和化工节能.2013(05).

[2]赵昌富.蒸发式冷却器应用总结[J].化肥工业.2009(03)[5]赵昌富.应用蒸发式冷却器的技术总结[J].氮肥技术.2008(05).