煤浆制备棒磨机探析

辛顺(神华包头煤化工有限责任公司,内蒙古 包头 014010)

1 磨煤机的结构及工作原理

1.1 结构

磨煤机主要由进料部分、大小齿轮、主轴承、筒体、主电机、减速器、慢传电机、慢传驱动器、前后轴瓦、顶起装置、润滑系统、出浆滚筒筛等构成。

(1)主轴承。主轴承采用动静压滑动轴承,静压(即高压)油在磨煤机启动和停止时使用,动压(即低压)油在磨煤机工作时使用,动压(即低压)油在磨煤机工作时即起润滑作用,又起冷却作用。在高压油顶起下启动磨煤机,可大大降低磨煤机启动负荷,并可避免擦伤轴瓦,提高磨煤机的运转效率。磨煤机正常工作后,停止供给高压油,靠低压润滑油工作。在磨煤机停止运转前,又向轴承供高压油,将轴颈完全顶起,磨煤机停止运转后,当筒体冷却至室温之后,再停止供高压油,使轴瓦不因筒体冷收缩而被擦伤,延长轴瓦的使用寿命。每个主轴承上装有两只热电阻,测量轴瓦温度,通过电信号在低压电控柜上显示,主轴承温度达到55℃报警,达到 60℃时主电机联锁跳闸停车。主轴承长期工作后,轴瓦产生磨损,致使中空轴下沉,密封支架可向下调整,以保证密封件和中空轴承良好接触。轴瓦工作表面上铸有合金层,合金层下面埋设有蛇形冷却水管,能有效冷却合金层,延长轴承使用寿命。

(2)筒体部。筒体部是磨机的主要部件,由两端的中空轴、进出料衬套和两节筒体等组成。在筒体内部装有耐磨衬板等;衬板与筒体、端盖之间设有耐酸碱橡胶垫,以降低噪声和震动;衬板螺栓处均设有密封垫,可以防止渗漏;中空轴内镶有衬套以保护中空轴,衬套和中空轴间填充隔热材料。筒体内径4.3m,长度6m,有效容积76m3,内部装填Φ50、Φ60、Φ75 三个等级钢棒,其重量比为3:4:3,总装载量为140~170吨,筒体工作转速12.75r/min。

(3) 大小齿轮。大小齿轮采用斜齿传动,运转平稳,冲击小,寿命长,其润滑采用喷雾润滑,定时喷油,在齿轮表面形成油膜,减少齿轮磨损,延长使用寿命。

(4)主电机与主减速机。主电机型号YKK710-8,功率1600KW,转速745r/min,电压10000V。采用齿轮减速器,经减速后的转速满足磨煤机运转要求。减速机型号HISH19,减速比5。

(5) 慢速驱动装置。慢速驱动装置用于磨煤机检修时筒体定位,停车超过4小时松动物料或防止筒体变形,启动前的盘车检查。启动慢速驱动前,必须先启动高、低压润滑油泵,防止擦伤轴瓦,电气保护实现与主电机互锁。慢驱电机型号Y250M-8,电压380V,功率30kW,转速730r/min,减速比100,筒体转速0.125 r/min。

(6) 顶起装置。筒体下部设有一套液压顶起装置,以方便安装和检修筒体。

(7) 润滑装置。本磨煤机共设计四套润滑油站。GNY160主轴承润滑油站121×110,用于润滑磨煤机主轴承; NRZSBPWZ-5.00齿轮喷雾润滑油站121×111,用于润滑大小齿轮。

1.2 工作原理

本磨煤机为单室中心排料溢流型棒磨机,直径小于10mm的煤粒通过称重给料机定量加入磨煤机,工艺水、添加剂与给煤量成比例供应,进入磨煤机筒体内部,主电机经过联轴器、减速机、气动离合器、大小齿轮带动装有煤、水、钢棒的筒体转动,在离心力和摩擦力的作用下,筒体内的物料随筒体一起旋转到一定高度后落下将煤击碎,加之棒与棒之间、棒与筒体之间有滑动研磨,经滚筒筛滤去粗颗粒后进入磨机出料槽,制得合格水煤浆。

2 停车维护

(1)停车后处理措施 对于长时间停车的磨煤机应该将筒体内煤浆置换干净,定期盘车,防止轴承压弯变形,将滚筒筛及粗颗粒下渣口清理干净。

(2)停车后检查内容 ①检查全部筒体螺栓并紧固;②检查各进料、出料管线有无磨损并补焊或更换;③检查大小齿轮磨损情况;④检查供油系统;⑤检查滚筒筛有无破损;⑥检查筒体内钢棒磨损情况及筒体衬板磨损情况.

(3)筒体螺栓及衬板 磨煤机在运行过程中,筒体内钢棒运动会使衬板与螺栓之间产生剪切应力,如果螺栓松动,衬板可能会损坏甚至脱落,螺栓也可能会断裂,所以停车后都要对螺栓进行紧固。除此之外,对筒体螺栓的选材也要慎重,一旦螺栓断裂,水煤浆从断口处外流,给现场及中控带来极大工作量不说,磨煤机运行不稳定,还会影响正常生产,造成极大损失。

(4)更换钢棒 磨煤机运行时,钢棒也会相应磨损,一般磨机运行半年左右需要检查筒体内钢棒的磨损情况,将其中磨损较为严重的细棒抽出,相应补入直径较大的钢棒,下面就如何更换钢棒做一下简单的讨论。

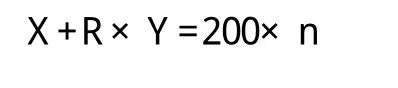

磨煤机筒体装载钢棒总量为140~170t,所加钢棒分为三个直径等级,分别为Φ50、Φ60、Φ75,以3∶4∶3的比例加入磨机中,其长度大约比磨机筒体长度略短,直径不同决定其重量也有区别,分别是90kg、150kg、200kg。一般情况下,停车后进入筒体会选择直径小于25mm被磨细的细棒以及断棒拣出并大概称重(暂定为X kg)。根据不同的煤种煤质、钢棒材质,我们有自己的钢棒理论磨损数值,一般为50~100g/t煤(暂且定为R kg/t煤)。然后可以计算我们大致需要添加钢棒的数量,这里需要强调一下,所加的钢棒都是最大直径等级的,也就是Φ75、200kg的粗钢棒。计算公式如下:

式中:Y为磨机运行的总耗煤量(kg),n为所需加入粗钢棒

数量

至于为什么会选择仅加入最大直径的粗钢棒,一般情况下我们认为钢棒的磨损是均匀的,所以我们拣出的都是原先磨机中的最小直径的钢棒,直径较大的钢棒又磨成较小直径的,所以理论上我们只需要补充最大直径的粗钢棒就可以了。

(5)滚筒筛 滚筒筛是磨煤机的又一重要组成部分,难于研磨的煤矸石会被滚筒筛所拦截,经过下渣口排入渣车拉出框架,禁止其进入磨机出料槽。目的在于防止粗煤粒进入低压煤浆泵入口除铁器,堵塞除铁器;防止粗煤粒进入低压煤浆泵进出口单向阀,造成单向阀动作不正常,低压煤浆泵打量异常。滚筒筛的最边缘有一圈竖直的钢圈,以防止磨机突然跳车时,水煤浆从滚筒筛的边缘溢流进入下渣口造成跑浆(但是以现场实际发生情况来看,其作用甚为有限)。但是这样设计也有些弊端,那就是在磨机实际运行时,粗颗粒不能顺畅的通过滚筒筛边缘进入下渣口,往往粗颗粒会在钢圈内沉积滞留,粗颗粒随着滚筒筛转动,发生相对运动,可能会造成滚筒筛破损。

3 常见故障及处理

(1)磨机内撞击声大 钢棒在筒体内干磨,进入的原料煤过少。处理措施:增加原料煤的加入量。

筒体内衬板脱落。处理措施:紧停磨机,盘车置换筒体内部,进入磨机处理筒体内脱落的衬板。

钢棒出现乱棒。处理措施:紧停磨机,盘车置换后进入磨机检查钢棒。

(2)轴承温度上涨过快 联系仪表,首先排除是否测温元件假指示,如果测温元件没问题,则需要磨煤机停车,交给钳工检查检修轴承有无破损,润滑油是否不够或变质等。

(3)旋转密封阀泄漏 磨机停车后更换旋转密封阀。

(4)仪表气源压力低 仪表设定的磨机离合器脱开压力是0.65MPa,如果气源压力从正常压力缓慢跌至比0.65MPa略低,可以在气源压力0.65MPa之前找仪表将设定压力短暂降低,等气源压力恢复到正常值后,将仪表设定压力也恢复到0.65MPa;如果跌至与0.65MPa相差较大,中控室操作人员迅速减小各磨机负荷直至停车,待压力恢复后重新开启各磨煤机。注意:在此操作过程中很有可能触发磨煤机气动离合器脱开,导致磨机突然跳车,这时要及时打开磨机滚筒筛冲洗水,减小磨机跑浆的危害。

(5)低压油泵非正常开启 压油压力过低时(0.2MPa)会自启动备用泵,备泵运行待油压正常后自停止,然后油压又低备泵无限自启动自停止。此时可判断低压油泵主泵有问题,需要将备泵切至主运行泵,将低压油泵备泵自启动联锁摘除,原主泵切出交保运检修。

(6)筒体螺栓断裂 紧停磨机后,进入筒体更换螺栓。

(7)喷雾故障报警 磨机运行时,当大小齿轮润滑油油桶液位低时会触发喷雾故障报警,但不会触发磨机停车联锁,此时只需要更换齿轮喷射干油即可解决报警问题。