大直径引射器式反循环钻头结构设计及数值模拟

甘心,殷琨,何将福,殷其雷

大直径引射器式反循环钻头结构设计及数值模拟

甘心,殷琨,何将福,殷其雷

(吉林大学建设工程学院,国土资源部复杂条件钻进技术开放研究实验室,吉林长春,130026)

针对油气勘探开发特点的要求,将贯通式潜孔锤反循环钻井技术应用于大直径井眼段、复杂地层深井段的油气勘探开发领域,并根据多喷嘴引射器原理,设计一种外径为660 mm的新型大直径引射器式反循环钻头,并进行计算流体动力学(CFD)分析以及野外钻井试验。研究结果表明:该新型大直径反循环钻头结构设计合理,所形成的一、二级引射结构均对反循环形成效果和抽吸能力有良好促进作用,最高钻进效率可达6.0 m/h,平均钻进效率为4.5 m/h,并将井底破碎下的不同颗粒粒度的岩渣屑及地层流体抽吸进入钻头内部形成稳定反循环携带至地表,孔底无沉渣,并且外环间隙无岩渣屑泄漏现象。

油气勘探;大直径钻头;反循环钻井;引射器;计算流体动力学(CFD)分析

贯通式潜孔锤反循环钻井技术具有气体钻井不污染储层、提高单井油气产量[1]、消除钻井液漏失的优点,同时具有反循环钻井所需最小注气量少[2]、对井壁扰动小[3]、排渣效果不受孔径限制、对地层适应能力强的优点,同时也具有冲击回转钻井钻进效率高、钻孔垂直度好、钻头寿命长、钻井成本低的优点。因此,将贯通式潜孔锤反循环钻井技术引入油气勘探开发领域,可以解决常规正循环潜孔锤在深井段、大直径井眼钻进过程中遇到的钻进效率低、排渣困难[4]、空压机增压机等设备投入量大、成本高等问题,为解决我国当前油气勘探开发领域所面临的低压、低渗、低产油气藏的高效开发问题[5]和提高复杂地层、深井硬岩地层钻进速度低等难题提供新的技术手段。而贯通式潜孔锤反循环钻井技术能否在大口径油气资源勘探开发领域成功应用,反循环钻头是关键环节。反循环钻头除了需具备高效破碎岩石的功能外,还必须具备抽吸并引导井底岩渣屑及外环间隙流体介质快速进入钻头内部贯通孔形成稳定反循环流体的重要功 能[6]。若反循环钻头的抽吸效果显著,则可以及时、顺畅地将破碎下的岩渣屑抽吸进入钻头内部形成反循环,并消除岩渣屑向外环间隙流动的趋势;若抽吸效果不好,则除了出现岩渣屑在井底沉积,造成重复破碎,影响钻进效率之外,还可能出现岩渣屑向外环间隙泄漏,并堆积在钻头背面台阶上,造成卡钻、埋钻等孔内事故。因此,设计一种具备强力抽吸效果的大直径反循环钻头十分必要。

1 大直径引射器式反循环钻头设计

气体引射器广泛应用于流体机械和化工反应设备中[7]。图1所示为单级气体引射器结构示意图,高压喷射流体从喷嘴高速喷出后会产生强烈的卷吸作用[8],将周围低压被卷吸流体卷吸进入混合室内进行动量和能量的交换[9],并逐渐形成均匀的混合流体[10−11]。

本文作者根据油气勘探开发领域井眼直径大、井深、不取块状岩心等特点,并据多喷嘴引射器原理,设计一种气体钻井用新型大直径引射器式反循环钻头,其结构原理如图2所示。

1—喷嘴;2—接受室;3—混合室;4—扩压室A—喷射流体;B—被引射流体

1—内喷孔;2—贯通孔;3—底喷孔;4—排渣孔;5—扩压槽

大直径引射器式反循环钻头井底流场主要由底喷孔、扩压槽、排渣孔、贯通孔以及内喷孔等组成。钻头内部结构的三维模型如图3所示。

该大直径引射器式反循环钻头外径为660 mm,钻头的具体结构设计如下:

图3 反循环钻头内部结构三维模型

1) 底喷孔采用分段式设计,将喷出口置于钻头底唇面外沿,且将喷出口喷射轴线设计为向钻头中心倾斜的喷射方式,倾斜角为15°,6个底喷孔采用异径分布;

2) 钻头底面采用的是内凹式球面设计[12];

3) 在钻头底面布置3个偏心距各不相同的圆形排渣孔,这3个排渣孔相交于贯通孔底部,且排渣孔直径小于贯通孔直径;

4) 在花键槽内设置6个向上倾斜的内喷孔,其喷射轴线采用螺旋型喷射方式[13]。

2 反循环钻头模型建立

由于大直径引射器式反循环钻头直径大,钻头整体结构复杂,内喷孔、底喷孔及排渣孔数量较多。钻头在井底工作时,压缩空气从内喷孔和底喷孔高速喷出后,在受限的环境下流动,并且多股射流之间还存在相互干涉碰撞,使得流体在钻头内部流场中的流动形态非常复杂,采用理论计算很难进行分析研究。

因此,本文运用CFD软件对大直径引射器式反循环钻头进行数值模拟分析,研究底喷孔、内喷孔、排渣孔及钻头底面形状对反循环形成机理和抽吸效果的影响。

此外,还针对该钻头进行在不同供风量条件下的反循环抽吸效果分析,找出与该钻头相匹配的最优供风量。

2.1 数学模型

流体在钻头井底复杂流场中的流动要受到物理守恒定律的支配,需要同时满足质量守恒方程、动量守恒方程以及能量守恒方程[14]。

质量守恒方程为

动量守恒方程:

能量守恒方程为

式中:div为散度;为速度矢量;,和分别为速度矢量在,和方向的分量;为流体密度;为动力黏度;为压强;为流体传热系数;c为比常压热容;为温度;S,S和S为动量守恒方程的广义源项[15]。

2.2 几何模型及网格划分

根据大直径引射器反循环钻头的结构特点,采用Solidworks软件创建如图4所示的钻头井底流场模型。

1—贯通孔;2—内喷孔;3—钻头与井壁间隙;4—底喷孔;5—扩压槽;6—排渣孔

在CFD分析中,网格质量对求解速度和精度有重要的影响。由于反循环钻头的流场比较复杂,各个流体通道之间尺寸相差较大,如:中心贯通孔直径为 95 mm,而内喷孔和底喷孔的直径分别仅为18 mm和10 mm,因此,对整个流场模型全部采用四面体非结构化网格进行划分。划分好的反循环钻头网格模型的单元总数为893 805个,单元最大尺寸为3 mm,充分满足计算精度需要。

2.3 边界条件和求解控制

内喷孔和底喷孔入口都采用质量入口边界条件,输入压缩空气质量流量、湍流强度和水力直径等主要参数;中心贯通孔上表面和外环间隙上表面均采用压力出口边界条件,允许有回流现象,输入湍流强度和水力直径等主要参数;其他壁面则全部采用壁面边界条件。

在前处理中,采用基于密度的隐式求解器,该类型求解器对高速可压缩流体的求解精度更高[16]。在求解控制方程设置中,采用二阶迎风格式离散黏性项和对流项[17],采用中心差分格式离散扩散项。采用多重网格技术提高整个求解过程的速度,加速迭代收敛。在求解时,采用监测残差曲线和贯通孔出口和外环间隙出口处的质量流量变化曲线相结合的方式对整个求解过程收敛性进行判定。当残差曲线低于预设值并且质量流量曲线平稳时,可认定整个迭代求解过程收敛。

3 CFD分析结果

3.1 底喷孔设计对反循环形成的影响

图5所示为底喷孔处速度矢量图。从图5可以看出:底喷孔采用向内倾斜的喷射方式,相当于在井底形成1个一级引射结构。压缩空气从喷出口喷出后,将压力能转变为动能,形成高速喷射流体,卷吸扩压槽内的流体形成低压区。由于底喷孔的喷出口位于钻头底唇面外沿,在正常钻进时,钻头连续回转,底喷孔喷出口附近的低压区能够大面积扫过钻头底唇面形成较大面积的连续环状低压带,在压差作用下更好地将钻头外齿圈破碎下的岩渣屑和外环间隙流体介质向扩压槽内抽吸,消除岩渣屑向外环间隙流动的倾向,实现流体介质的全井反循环。

图5 底喷孔处速度矢量图

3.2 钻头底面形状设计对反循环形成的影响

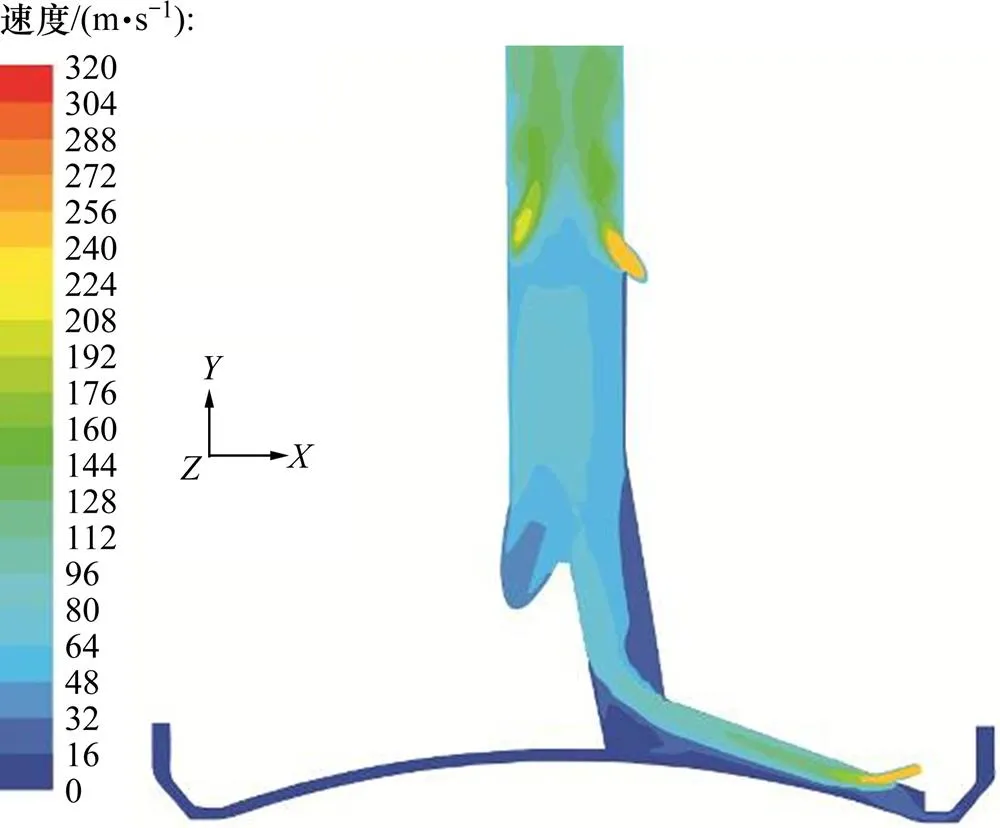

图6所示为反循环钻头纵向截面上的速度分布云图。从图6可知:由于钻头底面采用内凹式设计,在正常钻进时,井底岩石会形成1个中心凸台,使高速喷射流体和被卷吸流体在井底岩石的反射作用下更顺畅地向排渣孔流动,而且扩压槽的容腔体积也不断扩大,2股流体在扩压槽内不断进行动量和能量交换。高速喷射流体的流速逐渐降低,边界层逐渐向外扩展,而被卷吸流体的流速逐渐增大,被卷吸量也逐渐增多。进入贯通孔后,喷射流体与被卷吸流体充分混合形成混合流体实现上返。

钻头底面采用内凹式设计,不仅减小了压缩空气抽吸井底岩渣屑形成反循环的阻力,而且增大了井底岩渣屑向外环间隙泄漏的阻力,有助于反循环形成更加彻底。

图6 钻头纵向截面速度云图

3.3 内喷孔设计对反循环形成的影响

图7所示为内喷孔喷射流体的流线图。从图7可知:内喷孔喷射轴线采用向上倾斜的螺旋型喷射方式,相当于在钻头内部贯通孔中形成1个二级引射结构。压缩空气经内喷孔高速喷出后,所具有的初始速度会使其沿着贯通孔产生旋转上升的流动,并且分布在贯通孔近壁面区域内,可以有效地避免内喷孔之间多股射流集中碰撞产生的“风帘效应”,造成喷射流体的能量损失以及阻碍下部多相流体的上返运动。在内喷孔喷射流体的二级引射卷吸作用下,贯通孔中心区域形成1个流体的低压“空腔”,不断抽吸着下部的混合流体向上运动,共同组成反循环上返流体。

图8所示为贯通孔轴线上的速度和静压力变化曲线,其中,虚线1为内喷孔与贯通孔交汇处的位置,虚线2为贯通孔底距离井底的高度。从图8可知:压缩空气经内喷孔喷出后,压力能转变为动能,速度增大,压力减小,形成的高速喷射流会卷吸下部贯通孔内的混合流体向上运动,使混合流体的上返流速迅速增大,贯通孔内的压力大幅下降并形成负压区。当到达一定高度后,随着多股喷射流体与被卷吸流体之间不断发生动量和能量交换,喷射流体流速逐渐下降,卷吸作用逐渐减弱,贯通孔内混合流体流速出现小幅度降低,静压力逐渐升高。

(a) 仰视图;(b) 主视图

(a) 速度变化曲线;(b) 静压力变化曲线

3.4 排渣孔设计对反循环形成的影响

图9所示为钻头底部流体流线图。从图9可以看出:在偏离钻头底面中心设置3个排渣孔的方式与传统岩心钻探使用的小口径反循环钻头排渣孔只设置在钻头底面中心点的方式相比,具有以下优点:

1) 可以有效地缩短外齿圈破碎下的岩渣屑沿扩压槽经排渣孔流入内部贯通孔的运移路径;

2) 3个排渣孔偏离中心点距离不相等,有利于使钻头底面不同位置处破碎下的岩渣屑能够快速、及时地经排渣孔进入钻头内部贯通孔;

3) 3个偏心排渣孔的入口会随着钻头的回转扫过更大面积,更有利于排渣和形成反循环,有效防止井底沉渣现象;

4) 3个排渣孔同时相交于贯通孔底部,可以有效地减少相互干涉碰撞、阻碍多相混合流体反循环形成;

5) 排渣孔直径小于贯通孔直径,可以限制进入内部贯通孔中的岩块颗粒粒度,有效地避免在钻具中心反循环排渣通道发生卡堵现象。

3.5 供风量变化对反循环形成的影响

图10所示为不同供风量条件下,从钻头与井壁间外环间隙抽吸进入的流体质量流量变化曲线。从图10可知:

图9 钻头底部流体流线图

1) 在供风量小于30 m3/min时,随着供风量的增加,抽吸流体质量流量的增幅较小。这是由于供风量小,多股射流在钻头底部的喷射流速较低,形成的低压区面积较小,对井底岩渣屑和外环间隙流体产生的引射卷吸作用也较微弱。

2) 在供风量大于30 m3/min时,随着供风量的增加,抽吸流体质量流量的增幅也随之增大。这是由于供风量增大,压缩空气的喷射流速逐渐增大,对外环间隙产生的引射卷吸作用显著增强。

3) 当供风量达到90 m3/min时,抽吸流体质量流量最大,为0.550 881 kg/s。

4) 当供风量超过90 m3/min时,抽吸流体质量流量开始缓慢减小。这是由于钻头底部结构尺寸有限,多股高速射流在井底受限流场产生的相互干涉碰撞作用不断增强,导致混合流体反循环阻力逐渐增大。

图10 抽吸质量流量随供风量的变化曲线

从CFD分析结果可知:新型大直径引射器式反循环钻头的整体结构设计合理,所形成的一、二级引射器式反循环是均为主动型的反循环方式,两者叠加能够形成稳定的反循环抽吸效果。即使在钻遇破碎、漏失地层或者钻进过程遇到底喷孔发生堵塞的情况下,单纯依靠内喷孔的二级引射卷吸作用仍能形成稳定反循环。

4 试验效果

在完成钻头的整体结构设计之后,对660 mm新型大直径引射器式反循环钻头进行加工并进行野外钻井试验。

试验现场的地层条件如下:地表为30 cm厚的混凝土盖板,下部地层以微风化褐红色的泥质粉砂岩为主,夹杂砂岩夹层,岩石较完整,硬度等级为Ⅳ级。

现场试验得出:660 mm新型大直径引射器式反循环钻头在供风量为60 m3/min时,最高钻进速度可达6 m/h,平均钻进速度在4 m/h以上。从反循环连续排出的岩渣屑颗粒情况来看,既有较大颗粒的岩块也有细小颗粒的岩屑,最大颗粒的岩块最长直径约为 68 mm,与钻头排渣孔的通孔直径相当,这说明压缩空气在钻具中心通道上返流速很高,能够将大颗粒岩块快速、及时地携带至地表,反循环排渣能力很强,无岩渣屑卡堵现象出现。

将贯通式潜孔锤提离井底一定高度进行“强吹孔”时,反循环排出的多相混合流体几乎都是清洁的,岩屑量很少,孔底无沉渣,这说明该大直径引射器式反循环钻头冲击破碎下的岩渣屑及地层流体都能及时地被底喷孔高速喷出的压缩空气卷吸进入钻头贯通孔内上返,钻头与井壁间外环间隙无岩渣屑泄漏。

5 结论

1) 本文针对油气勘探开发井眼直径大、井深、不取块状岩心的特点需要,根据多喷嘴引射器原理设计了一种外径为660 mm的新型大直径引射器式反循环钻头,并对钻头底喷孔、内喷孔、排渣孔、钻头底面形状以及该钻头在不同供风量条件下的反循环抽吸效果进行了CFD数值模拟分析。从分析结果来看,该钻头的底喷孔、内喷孔、排渣孔等结构设计合理,所形成的一、二级引射结构均对反循环形成有良好促进作用,且当该钻头在供风量为90 m3/min时,反循环抽吸效果显著。

2) 660 mm新型大直径引射器式反循环钻头在供风量为60 m3/min时,最高钻进速度达到6 m/h,平均钻进速度在4 m/h以上。反循环形成效果和抽吸能力显著,可以将井底破碎下的不同颗粒粒度的岩渣屑及地层流体抽吸进入钻头内部贯通孔内并携带至地表,其中最大颗粒的岩块最长直径约为68 mm,孔底无沉渣,且外环间隙无岩渣屑泄漏现象。

[1] 朱丽红. 油气勘探风动潜孔锤反循环钻井系统流体动力学参数研究[D]. 长春: 吉林大学建设工程学院, 2010: 5−6.ZHU Lihong. Researches on fluid-dynamic parameters of pneumatic DTH hammer reverse circulation drilling system used in oil-gas exploration[D]. Changchun: Jilin University. College of Construction Engineering, 2010: 5−6.

[2] 孟英峰, 练章华, 唐波, 等. 反循环钻头井底流场研究及其新产品开发[J]. 天然气工业, 2004, 24(9): 51−53. MENG Yingfeng, LIAN Zhanghua, TANG Bo, et al. Research on the bottomhole flow field of reverse circulation bit and its product development[J]. Natural Gas Industry, 2004, 24(9): 51−53.

[3] BO Kun, WANG Maosen, ZHAO Zhiqiang. Numerical simulation on bottom hole flow fields of reverse circulation bit[J]. Applied Mechanics and Materials, 2012, 256: 2826−2830.

[4] Kirk G, Muzondo T, Harney D. Improved grade control using reverse circulation drilling at Mogalakwena Platinum mine, South Africa[C]// Proceedings of 8th International Mining Geology Conference 2011. Australia: Australasian Institute of Mining and Metallurgy, 2011: 329−340.

[5] 杨虎, 王利国. 欠平衡钻井基础理论与实践[M]. 北京: 石油工业出版社, 2009: 1−2. YANG Hu, WANG Liguo. Basic theory and practice of underbalanced dilling[M]. Beijing: Petroleum Industry Press, 2009: 1−2.

[6] YIN Qilei, PENG Jianming, BO Kun, et al. Study on dust control performance of a hammer drill bit[J]. International Journal of Mining, Reclamation and Environment, 2013, 27(6): 393−406.

[7] 范黎明, 殷琨, 张永光, 等. 基于引射原理的侧吸式反循环钻头结构参数数值研究[J]. 中南大学学报(自然科学版), 2011, 42(1): 220−226. FAN Liming, YIN Kun, ZHANG Yongguang, et al. Numerical investigation of geometry parameters onside-ejector DTH hammer RC bit[J]. Journal of Central South University (Science and Technology), 2011, 42(1): 220−226.

[8] 赵承庆, 姜毅. 气体射流动力学[M]. 北京: 北京理工大学出版社, 1998: 74−77. ZHAO Chengqin, JIANG Yi. The kinetics of gas jet[M]. Beijing: Beijing Institute of Technology Press, 1998: 74−77.

[9] 王茂森. 全孔反循环潜孔锤参数优化及其钻进工艺研究[D]. 长春: 吉林大学建设工程学院, 2007: 56−67. WANG Maosen. The parameters optimization of the reverse circulation DTH hammer and studies on its drilling technique[D]. Changchun: Jilin University. College of Construction Engineering, 2007: 56−67.

[10] Yadav R L, Patwardhan A W. Design aspects of ejectors: Effects on suction chamber geometry[J]. Chemical Engineering Science, 2008, 63(15): 3886−3897.

[11] Praitoon C, Somchai W. Effect of throat diameters of the ejector on the performance of the refrigeration cycle using a two-phase ejector as an expansion device[J]. International Journal of Refrigeration, 2007, 30(4): 601−608.

[12] 刘建林. 气体钻井用贯通式潜孔锤关键技术研究[D]. 长春: 吉林大学建设工程学院, 2009: 140−146.LIU Jianlin. Researches on the key technologies of hollow-through DTH used in gas drilling[D]. Changchun: Jilin University. College of Construction Engineering, 2009: 140−146.

[13] 刘建林. 专用反循环钻头内喷孔结构设计研究[J]. 石油机械, 2012, 40(6): 7−12. LIU Jianlin. Structural design of the internal jet orifice for special reverse circulation drill bit[J]. China Petroleum Machinery, 2012, 40(6): 7−12.

[14] 王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004: 196−198. WANG Fujun. Computational fluid dynamics analysis[M]. Beijing: Tsinghua University Press, 2004: 196−198.

[15] 林建忠, 阮晓东, 陈邦国, 等. 流体力学[M]. 北京: 清华大学出版社, 2005: 76−95. LIN Jianzhong, RUAN Xiaodong, CHEN Bangguo, et al. Fluid mechanics[M]. Beijing: Tsinghua University Press, 2005: 76−95.

[16] 赵志强, 殷琨, 博坤, 等. 大直径气力反循环钻头结构参数数值模拟与优化[J]. 中南大学学报(自然科学版), 2013, 44(10): 4264−4272. ZHAO Zhiqiang, YIN Kun, BO Kun, et al. Numerical simulation and optimization of structural parameters on large-diameter air reverse circulation DTH hammer bit[J]. Journal of Central South University (Science and Technology), 2013, 44(10): 4264−4272.

[17] 范黎明, 殷琨, 张晓光, 等. 潜孔锤钻进孔口密封器流场数值模拟及优化设计[J]. 吉林大学学报(地球科学版), 2011, 41(2): 511−516. FAN Liming, YIN Kun, ZHANG Xiaoguang, et al. Numerical simulation of geometry parameters for optimization design of orifice sealer used in DTH hammer drilling[J]. Journal of Jilin University (Earth Science Edition), 2011, 41(2): 511−516.

(编辑 罗金花)

Structural design and numerical simulation on large-diameter reverse circulation drill bits with ejectors

GAN Xin, YIN Kun, HE Jiangfu, YIN Qilei

(Laboratory of Technology for Drilling under Complex Condition of Ministry of Land and Resources, College of Construction Engineering, Jilin University, Changchun 130026, China)

In order to apply the reverse circulation drilling technology with hollow through DTH air hammer to the exploration and production of oil and gas resource by means of large diameter wells or deep wells in complicated stratum, a new 660 mm diameter reverse circulation drill bit with ejectors was innovatively designed on the basis of ejecting theory with multi-nozzles according to the requirements for exploring and producing oil and gas resources, and the detailed computational fluid dynamics (CFD) analysis and subsequent field drilling tests were also completed. The results show that the ejecting structures of both the first ejector and the second ejector on new large-diameter reverse circulation drill bit have a positive influence on the formation of reverse circulation and the improvement of suction capability. The optimum penetration rate of drill bit can reach 6.0 m/h, and the average penetration rate is 4.5 m/h. The cuttings with various particle sizes and the fluid reserved in strata can be duly discharged from the bottom of drilling wells to earth surface, and no extra sediments exist in the bottom of drilling wells. Furthermore, no cuttings are leaked from the annular space between borehole wall and the drill string.

exploration of oil and gas resource; large-diameter drill bit; reverse circulation drilling; ejector; computational fluid dynamics (CFD) analysis

10.11817/j.issn.1672-7207.2015.09.015

TE247

A

1672−7207(2015)09−3267−07

2014−09−20;

2014−11−30

中国地质调查局项目(12120113096900) (Project(12120113096900) supported byChina Geological Survey Bureau)

殷琨,教授,博士生导师,从事多工艺冲击回转钻探工艺及工具研究;E-mail: yinkun@jlu.edu.cn