光刻机工件台直线电机的完全跟踪控制

陈兴林,刘川,耿长青,徐加彦

光刻机工件台直线电机的完全跟踪控制

陈兴林1,刘川1,耿长青2,徐加彦1

(1. 哈尔滨工业大学航天学院,黑龙江哈尔滨,150001;2. 青岛市工程咨询院,山东青岛,266071)

提出一种将完全跟踪控制(PTC)和扩张状态观测器(ESO)相结合的复合控制方法以提高宏动直线电机的跟踪性能。利用多速率采样系统的特性构建宏动系统状态传递函数矩阵的精确逆矩阵,以避免传统的近似逆模型和插值带来的限制,从而实现完全跟踪控制;利用扩张状态观测器观测系统内部的动态变化,补偿系统中的各种扰动,从而减小扰动可能带来的稳态跟踪误差。研究结果表明:该方法保证了系统的动态跟踪精度和良好的鲁棒性,提高了系统的动态性能。

完全跟踪控制;扩张状态观测器;精密伺服;光刻机;工件台

光刻机的工件台是高动态精密伺服运动平台,它要求在高速运动的情况下,采用长行程直线电机宏动跟随平面洛伦兹电机高精密微动的驱动方式,在较短行程内实现平台纳米级的精确定位与跟踪。以阿斯麦(ASML)商用的最先进光刻机Twinscan XT 1950i机型为例,工作时最高速度大于0.5 m/s,加速度大于 15 m/s2,定位精度在几nm左右,稳定时间小于20 ms。因此,选择一种能够抗击干扰,准确控制平台运动的控制算法显得尤为重要。对于光刻机的控制,迭代算法取得了许多的成果,涉及到很多方面[1−3]。Heertjes等[1]将迭代学习控制应用在ASML光刻机工件台洛伦兹电机的控制中,取得了比较好的效果;石阳春等[2]将迭代学习控制应用在光刻机的直线电机控制中;武志鹏等[3]将迭代学习控制应用在光刻机工件台和掩膜台的同步控制中。对于光刻机中的刚体结构,迭代学习控制在施加控制的最后时刻,控制对象能够精确到达目标位置,取得比较好的效果,但是对于挠性结构,在控制的最后时刻,有时尽管对象已经到达预定位置却会出现摆动,因此,对于挠性结构系统,迭代算法也不太适合。Fujimoto等[4]提出了完全跟踪的控制策略(perfect tracking controller,PTC),该方法应用在飞行仿真转台控制[5]、精密伺服平台控制[6]、硬盘驱动[7]控制等很多领域,近年来正成为国内外研究的热点。Kazuaki等[8]考虑了NIKON光刻机在高动态运行时台体垂直方向上的挠性特征,将完全跟踪控制应用在光刻机的控制中,取得了比较理想的效果。Han等[9]在自抗扰控制(active disturbance rejection control,ADRC)中提出了扩张状态观测器(extended state observer,ESO),该状态观测器不依赖被控对象精确的数学模型,在未知不确定扰动作用下,对系统的扰动进行估计并给予补偿,具有较强的鲁棒性。近年来,该方法应用在姿态控制[10]、电力传动[11−12]、电力电子[13−14]等许多领域,都获得了很好的控制效果。本文在光刻机工件台的“长行程直线电机宏动跟随平面洛伦兹电机高精密微动”运动系统的基础上,提出一种针对直线电机的完全跟踪控制和扩张状态观测器相结合的复合控制策略。首先介绍完全跟踪控制算法以及对其鲁棒控制器进行设计,再对光刻机工件台的向和向直线电机分别进行建模,最后通过实验验证该方法的有效性。

1 完全跟踪控制

利用多速率采样系统的特点,设计光刻机工件台直线电机的完全跟踪控制器,以提高系统的动态跟踪性能。

1.1 多速率采样系统与完全跟踪控制

完全跟踪是指离散控制系统在理想状态下,被控对象的状态与这一时刻的期望状态完全相等,即系统跟踪误差为0。PTC以多速率采样理论为基础,对于单一采样周期的离散控制系统,完全跟踪在理论上不能实现[5]。多速率采样系统完全跟踪控制器的结构如图1所示。

图1 完全跟踪控制器结构

系统中存在3个周期:指令输入周期r、控制量输入周期u、系统反馈采样周期y,各采样周期存在以下关系:

r>u=y(1)

图2所示为多速率采样周期。图2中,M为采样,M为保持器,它按照采样周期u依次输出其输入向量[]中的每个元素R[]。

图2 多速率采样周期

式中:c,c和c分别为系统矩阵、输入矩阵和输出矩阵;()为系统状态向量;()为系统输出向量。

式中:为系统矩阵;为输入矩阵;为输出矩阵;为前馈矩阵;[]为系统输出向量。

系统的理论值为:

对于传递函数为式(12)的系统,本文选择有物理意义的状态变量的能控型来实现前馈控制器的设计,状态空间模型为式(3),连续系统按照式(14)变换得到的离散状态空间模型,其状态具有同样的物理意义[5]。

;

1.2 鲁棒控制器的设计

鲁棒控制器R()采用PD控制器和扩张状态观测器(ESO)相结合的方式,控制器结构如图3所示。从图3可见:1的控制器选用比例控制器;2的控制器选用比例积分控制器。ESO与普通的观测器不同,扩张状态观测器可用来分析模型未知扰动和未建模动态对控制对象的影响,并对观测到的扰动进行补偿。

图3 鲁棒控制器框图

对于阶系统,用+1阶ESO进行观测,+1阶离散线性扩张状态观测器为

其中:为中间变量;为可调参数;

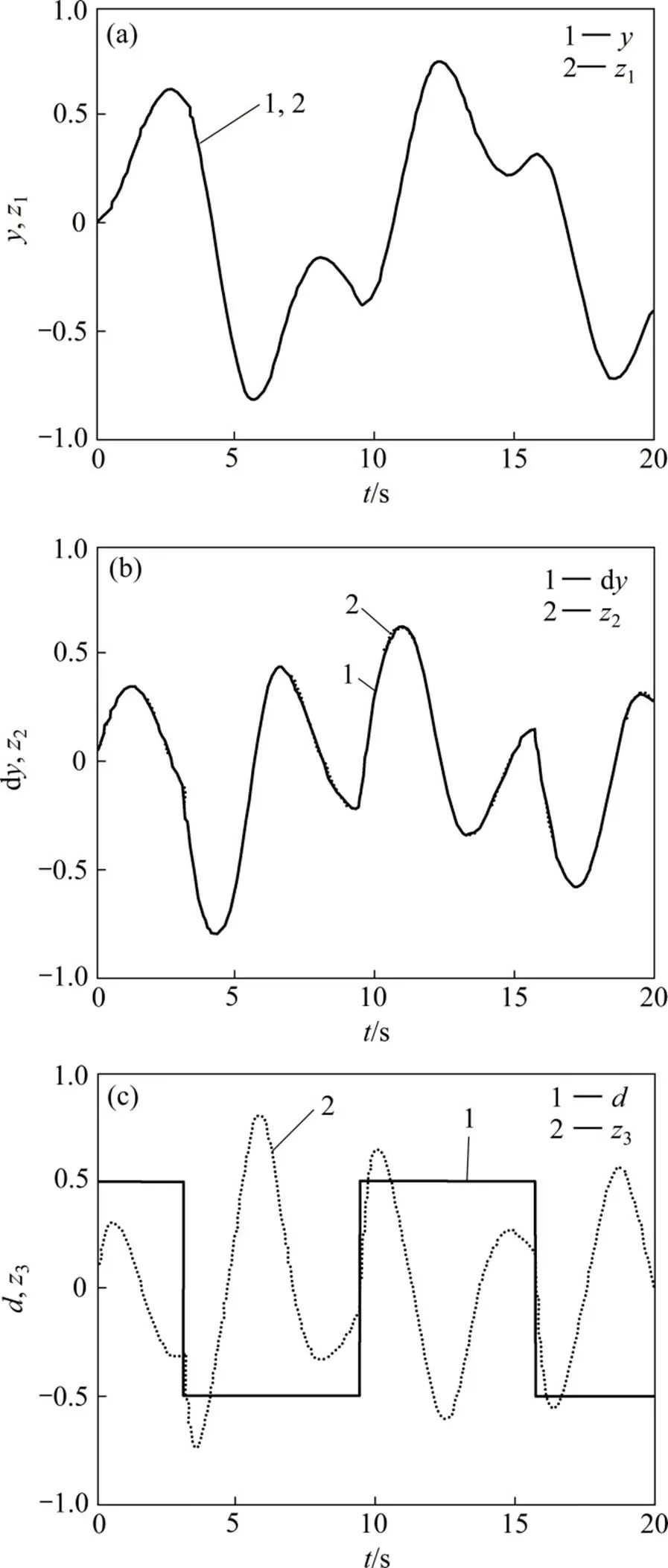

为了验证ESO的有效性,设计1个非线性的系统进行仿真,该系统表达式如式(17)所示,其中,为系统的外加未知扰动。

(a) 一阶跟踪曲线;(b) 二阶跟踪曲线;(c) 三阶跟踪曲线

2 系统模型

图5所示为工件台的总体结构,布局采用H型。在轴方向上,由双直线电动机(定子1和2,动子3和4)驱动;在方向上,由另一直线电动机定子5通过连接机构6和7与动子3和4相连,动子8通过抓卡机构9与微动台10相连,从而提供轴方向(扫描)运动的驱动力。整个台体支撑采用气浮结构,这一结构使得随动台动子沿和轴方向具有长行程运动的自由度。

图5 工件台总体结构

2.1方向直线电机

通过上面的分析,可建立方向上直线电机模型的传递函数建立:

其中:2=;1=;0=1。

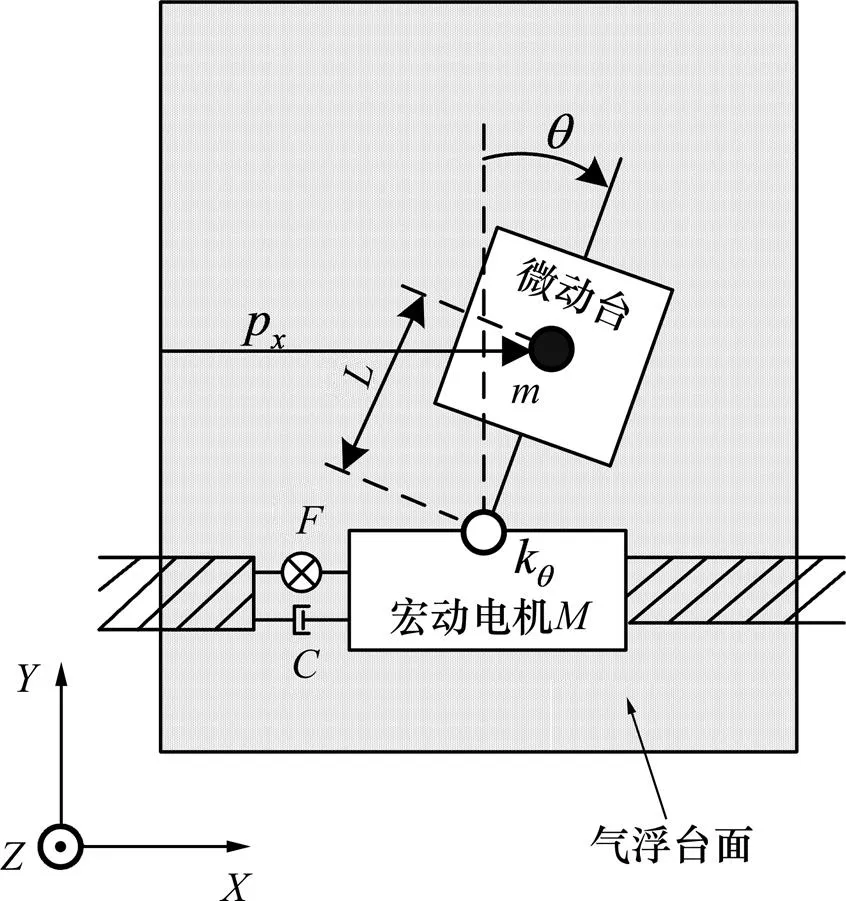

2.2方向直线电机

方向直线电机运动时,通过抓卡机构连同微动台一起运动,抓卡机构材料采用60Si2Mn,抓卡机构长50 mm,所抓台体质量为60 kg,通过用ANSYS分析发现,当台体在以10 m/s2加减速时,台体和抓卡机构会发生形变,分析结果如图6所示。经过前面的分析,将平台模型进行等效,推导出X方向直线电机的平台模型,如图7所示。

图7 X方向平台模型

其中:

3 实验

实验台为自制的直线电机气浮平台及驱动装置,上位机负责控制指令的发送;下位机采用德国ELMA 21槽VME64X机箱,内嵌VxWorks操作系统及其板级驱动包BSP,版本为6.4;运动控制卡为自制版卡,采用TI公司的TMS320C6416型DSP芯片,主频1GHz,主要负责实时控制;运动位置由Renishaw公司的激光干涉仪测得;向和向平直线电机实验平台参数如表1所示;实验时,直线电机的运动轨迹采用四阶S曲线,轨迹参数如表2所示。

表1 直线电机实验平台参数

表2 4阶S曲线参数

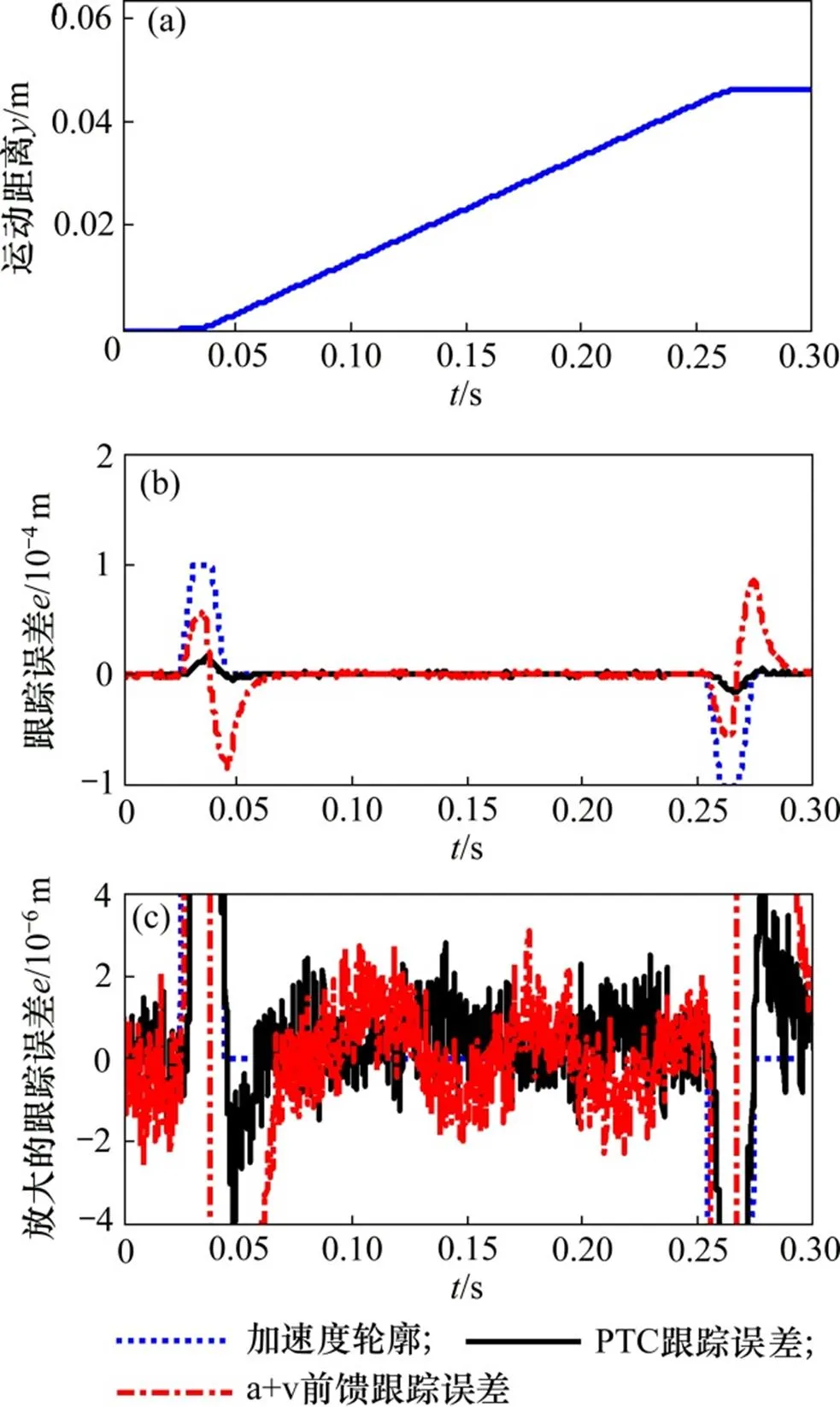

速度和加速度前馈控制的控制器,采用和PTC一样的鲁棒控制器R()。图8所示为向跟踪误差曲线,图8(a)所示为直线电机的运动轨迹。从图8可知:采用速度和加速度前馈控制,直线电机在加减速时,台体最大误差为38 μm,进入匀速运动段后,最大误差为2.5 μm,稳定时的时间在0.06 s;采用PTC算法,直线电机在加减速时,最大误差为18 μm,进入匀速运动段后,最大误差为2 μm,稳定时间为0.05 s。

图9所示为向跟踪误差曲线,其中,图9(a)所示为直线电机的运动轨迹。从图9可知:采用速度和加速度前馈控制,直线电机在加减速时,台体最大误差为0.8 mm,进入匀速运动段后,最大误差为3 μm,稳定时的时间在0.07 s;在匀速运动段,跟踪误差还受到低频的干扰力影响而出现周期性波动,这是台体在高速运动时,受台体的摆动引起的;采用PTC算法,在加减速时,最大误差为0.15 mm,进入匀速运动段后,最大误差为2.5 μm,稳定时的时间在0.055 s。

在引入ESO后,系统中的未建模动态和未知扰动得到有效抑制,并对扰动进行估计和补偿,使得2种控制方法的跟踪误差都比较小。采用PTC算法的精度要比采用速度和加速度前馈控制精度要高的原因,是PTC的前馈控制器M()构建了宏动系统状态传递函数矩阵的精确逆矩阵,这比采用速度和加速度前馈性能会更好。通过将PTC算法与速度和加速度前馈控制的稳定时的时间进行对比发现:因为PTC的前馈控制器M()构建了宏动系统状态传递函数矩阵的精确逆矩阵,直线电机在高动态运动的情况下,PTC的动态性能比速度和加速度前馈控制更好,系统稳定的时间也更短。

从图8和图9可见:台体在加减速运动时都存在较大误差峰值,且峰值幅度随速度的增大而增大,原因主要有以下4点:

1) 电机加减速时,控制指令加减速变化较大,引起绕组电流变化,导致磁阻推力相应变化,从而造成较大位置误差。

(a) 四阶S曲线;(b) 跟踪误差曲线;(c) 放大的跟踪误差曲线

(a) 四阶S曲线;(b) 跟踪误差曲线;(c) 放大的跟踪误差曲线

2) 直线电机加减速时,系统冲击较大,电机定子存在较大惯性时滞。台体减速时的误差要小于台体加速时的误差,这是因为台体从高速开始逐步减速时,具有较大的惯性,其运动惯性极大地减弱了磁阻推力的干扰影响,这是实验结果中台体在减速时位置误差相对较小的主要原因。

3) 台体的运动轨迹为4阶S曲线,系统即有4阶输入指令,在前馈没有完全物理实现的情况下,低阶系统不能够完全跟踪4阶高阶输入指令,系统必然存在静差,从而在加减速时产生相比匀速时更大的位置偏差。

4) 前馈补偿的式子一般具有比较复杂的形式,故全补偿条件的物理实现有困难。在工程实际中,大多采用满足跟踪精度要求的部分补偿条件,或者在对系统性能起主要影响的频段内实现近似全补偿,以使前馈补偿的形式简单并易于物理实现,因此,在加减速和匀速时,都存在误差。

通过对比2种控制策略的位置跟踪误差曲线,发现采用PTC和ESO相结合的控制策略,系统的跟踪误差更小,系统的动态性能得到提高,验证了该方法的有效性。

4 结论

1) 针对高动态精密定位的光刻机工件台系统,通过ANSYS仿真分析,建立了工件台直线电机宏动的动态模型。

2) ESO作为状态观测器,能够有效抑制和补偿系统中的未建模动态和未知扰动。

3) 采用PTC和ESO相结合的复合控制方式,可以在保证系统稳定性及抗干扰能力的同时,提高系统的动态性能,缩短系统稳定时间,此控制算法也可以推广到其他的控制系统。实验表明,该方法满足光刻机工件台对宏动系统高速、高精度跟踪控制的要求。

[1] Heertjes M F, van de Molengraft R M J G. Set-point variation in learning schemes with applications to wafer scanners[J]. Control Engineering Practice, 2009, 17(3): 345−356.

[2] 石阳春, 周云飞, 李鸿, 等.长行程直线电机的迭代学习控制[J]. 中国电机工程学报, 2007, 27(24): 92−96. SHI Yangchun, ZHOU Yunfei, LI Hong, et al. Research on iterative learning control to long stroke linear motor[J]. Proceedings of the Chinese Society for Electrical Engineering, 2007, 27(24): 92−96.

[3] 武志鹏, 陈兴林, 王岩. 基于迭代学习的掩模台与工件台同步控制[J]. 华中科技大学学报(自然科学版), 2013, 41(2): 86−90. WU Zhipeng, CHEN Xinglin, WANG Yan. Synchronizing control of reticle and wafer stages using iterative learning control[J]. Journal of Huazhong University of Science & Technology (Natural Science Edition), 2013, 41(2): 86−90.

[4] Fujimoto H, Hori Y, Kawamura A. Perfect tracking control based on multirate feedforward control with generalized sampling periods[J]. IEEE Transactions on Industrial Electronics, 2001, 48(3): 636−644.

[5] 吴云洁, 田大鹏, 刘佑民. 飞行仿真台的完全跟踪控制[J]. 控制理论与应用, 2011, 28(3): 414−426. WU Yunjie, TIAN Dapeng, LIU Youmin. Perfect tracking control for flight simulator[J]. Control Theory & Applications, 2011, 28(3): 414−426.

[6] 田大鹏, 吴云洁, 刘晓东. 高精度电机伺服系统控制综合方法[J]. 电机与控制学报, 2010, 14(7): 66−74. TIAN Dapeng, WU Yunjie, LIU Xiaodong. Synthesis methods of high precision motor servo system control[J]. Electric Machines and Control, 2010, 14(7): 66−74.

[7] Fujimoto H, Fukushima K, Nakagawa S. Vibration suppression short-span seeking of HDD with multirate feedforward control[C]// Proceedings of the 2006 American Control Conference. New York: IEEE, 2006: 582−587.

[8] Kazuaki S, Atsushi H, Koichi S, et al. A study on high-speed and high-precision tracking control of large scale stage using perfect tracking control method based on multirate feedforward control[J]. IEEE Transaction on Industrial Electronics, 2010, 57(4): 1393−1400.

[9] HAN Jingqing. From PID to active disturbance rejection control[J]. IEEE Transaction on Industrial Electronics, 2009, 56(3): 900−906.

[10] LI Shunli, YANG Xu, YANG Di. Active disturbance rejection control for high pointing accuracy and rotation speed[J]. Automatica, 2009, 45(6): 1854−1860.

[11] SU Ying, DUAN Boyang, ZHENG Changhua, et al. Disturbance-rejection high-precision motion control of a Stewart platform[J]. IEEE Transactions on Control Systems and Technology, 2004, 12(3): 364−374.

[12] Butler H, Hoon C. Fractional-order filters for active damping in a lithographic tool[J]. Control Engineering Practice, 2013, 21(4): 413−419.

[13] SUN Bosheng, GAO Zhiqiang. A DSP-based active disturbance rejection control design for a 1-kW H-bridge DC–DC power converter[J]. IEEE Transactions on Industrial Electronics, 2005, 52(5): 1271−1277.

[14] Heertjes M F, Verstappen R. Self-tuning in integral sliding mode control with a Levenberg–Marquardt algorithm [J]. Mechatronics, 2014, 24(4): 385−393.

(编辑 罗金花)

Perfect tracking control for linear motor in wafer stage of lithography

CHEN Xinglin1, LIU Chuan1, GENG Changqing2, XU Jiayan1

(1. School of Astronautics, Harbin Institute of Technology, Harbin 150001, China;2. Qingdao Engineering Consulting Institute, Qingdao 266071, China)

A combined control method constituted by the perfect tracking control (PTC) and the extended state observer (ESO) for the linear motor was presented. In order to prevent the performance limitations brought about by the traditional approximate inverse transfer matrix model and the interpolation algorithm, the characteristics of a multirate sampling system were used to build an exact inverse transfer function matrix model of the flight simulator for realizing the perfect tracking. As ESO reduced the influences of the uncertainties, such as external load disturbances, unmodeled dynamics and system parameter perturbation, the static error was effectively removed. The results show that the proposed control method not only ensures the tracking accuracy and excellent robustness, but also improves the dynamic performance of the system.

perfect tracking control; extended state observer; ultra-precision servo system; lithography; wafer stage

10.11817/j.issn.1672-7207.2015.09.011

TP273+.3

A

1672−7207(2015)09−3238−07

2014−12−18;

2015−02−20

国家科技重大专项(2009ZX02207) (Project(2009ZX02207) supported by the National Science and Technology Major Project of China)

刘川,博士研究生,从事光刻机双工件台控制系统设计研究;E-mail: liuchun1226@126.com