饱和H2S水溶液中L360管材疲劳裂纹扩展试验研究*

涂圣文,帅 健,刘德绪

(1.中国石油大学(北京),北京102249;

2.中原石油勘探局勘察设计研究院,河南 濮阳457001)

饱和H2S水溶液中L360管材疲劳裂纹扩展试验研究*

涂圣文1,帅 健1,刘德绪2

(1.中国石油大学(北京),北京102249;

2.中原石油勘探局勘察设计研究院,河南 濮阳457001)

输气管道中的酸性气体在管道局部积液处形成酸性环境会促使裂纹的形成和生长。交变载荷作用下裂纹扩展速度增大,降低了管道的寿命和强度。采用服役中的L360管道加工成三点弯曲试样在饱和H2S水溶液中进行疲劳裂纹扩展试验。试验表明,饱和H2S水溶液中裂纹扩展速度大于空气中裂纹扩展速度,频率越低,裂纹扩展速度越快;扫描电镜观察显示饱和H2S水溶液中裂纹扩展断面以脆性断裂为主,穿晶断裂和沿晶断裂为主要破坏形式,频率越低,穿晶断裂所占面积越大。

钢管;腐蚀;H2S;疲劳裂纹扩展

管道输送是石油天然气运输的主要方式。近年来,随着我国天然气管道建设和天然气需求的不断增加,高压、大直径输送和数字化管理是当前天然气管道的发展趋势[1-2]。天然气在输送过程中产生的积液会对管道产生腐蚀,富含H2S的酸性气体更是如此。国内外因管道腐蚀和疲劳破坏的现象时有发生[3-6]。研究管道腐蚀疲劳对于管道的正常运行和安全生产具有深远的指导意义。

国内外科研人员对充氢后金属材料的疲劳行为进行了大量的试验研究[7-9],目前关于金属材料疲劳裂纹扩展并没有统一的数学模型。大量研究表明,腐蚀环境一定程度降低了管道疲劳强度和寿命, 即腐蚀环境加速了疲劳裂纹扩展[10]。Dmytrakh[11]采用激光微探针配合光谱学技术测试了裂纹尖端氢浓度,认为疲劳裂纹扩展速率da/dN是裂纹尖端氢浓度、材料中氢浓度和应力强度因子范围ΔK的函数。Amaroy[12]研究了高压氢气中X100管线钢疲劳裂纹扩展特性,根据每循环裂纹扩展长度和材料中的氢浓度提出了基于应力强度因子范围 ΔK和氢气压力的半经验模型。Landes[13]经过试验提出的叠加模型认为腐蚀疲劳裂纹扩展速率是机械疲劳裂纹扩展和应力腐蚀开裂之和。Wei[14-15]等在原有模型上提出了修改,补充了与环境和疲劳载荷相互作用有关的一项。Austen[16]提出的竞争模型认为腐蚀疲劳裂纹扩展速率等于空气中疲劳裂纹扩展和应力腐蚀开裂裂纹扩展速率中的较大者。工程中腐蚀疲劳裂纹扩展模型应考虑环境和载荷频率,以建立与应力强度因子范围相关的类似pairs公式的函数[17-18]。本研究以我国四川普光气田的输气管线L360无缝管为研究对象,研究该材料在饱和H2S水溶液中的疲劳裂纹扩展特性以及频率对疲劳裂纹扩展的影响。

1 试验材料及方法

1.1 试验材料

试验材料取自普光气田某条管道,设计压力为 11 MPa,壁厚 17.5 mm。按照 GB/T 228—2010进行室温拉伸试验,其力学性能见表1。

表1 L360管材基本力学性能

1.2 试验方法

按照GB/T 6398—2000,选用三点单边缺口弯曲(SENB)试样4个,试件厚15mm,高30mm,长126 mm,初始裂纹采用线切割加工,长度为3 mm。试验在MTS 810—250型液压伺服试验机上进行,试验机自动记录试验过程中的载荷、位移和裂纹长度等相关信息,周期载荷选用正弦波形。试验前先对试样进行疲劳裂纹预制5.5 mm,载荷比0.1,最大载荷10 kN。为营造饱和H2S环境,在试样的裂纹周围采用特种胶构造封闭空间,用医用注射器将H2S饱和水溶液注入空腔。SENB试样在安装过程中,加载线的长度应与两辊中心间距相等,误差不超过1%。试样安装时要保证压头中心线、试样裂纹中心线和跨距中心线三线合一,试验安装如图1所示。考虑到频率对裂纹扩展速率的影响,现将试验分成4组,见表2。试验结束后将试样取下放入液氮中浸泡10 min,然后迅速取出并砸断试样,用丙酮将试样断口清洗后采用蒸馏水去除丙酮残留液,放入干燥箱。待试样干燥后取出,采用扫描电镜观察断面微观形貌。

图1 试样安装图

表2 L360管材疲劳裂纹扩展试验分组

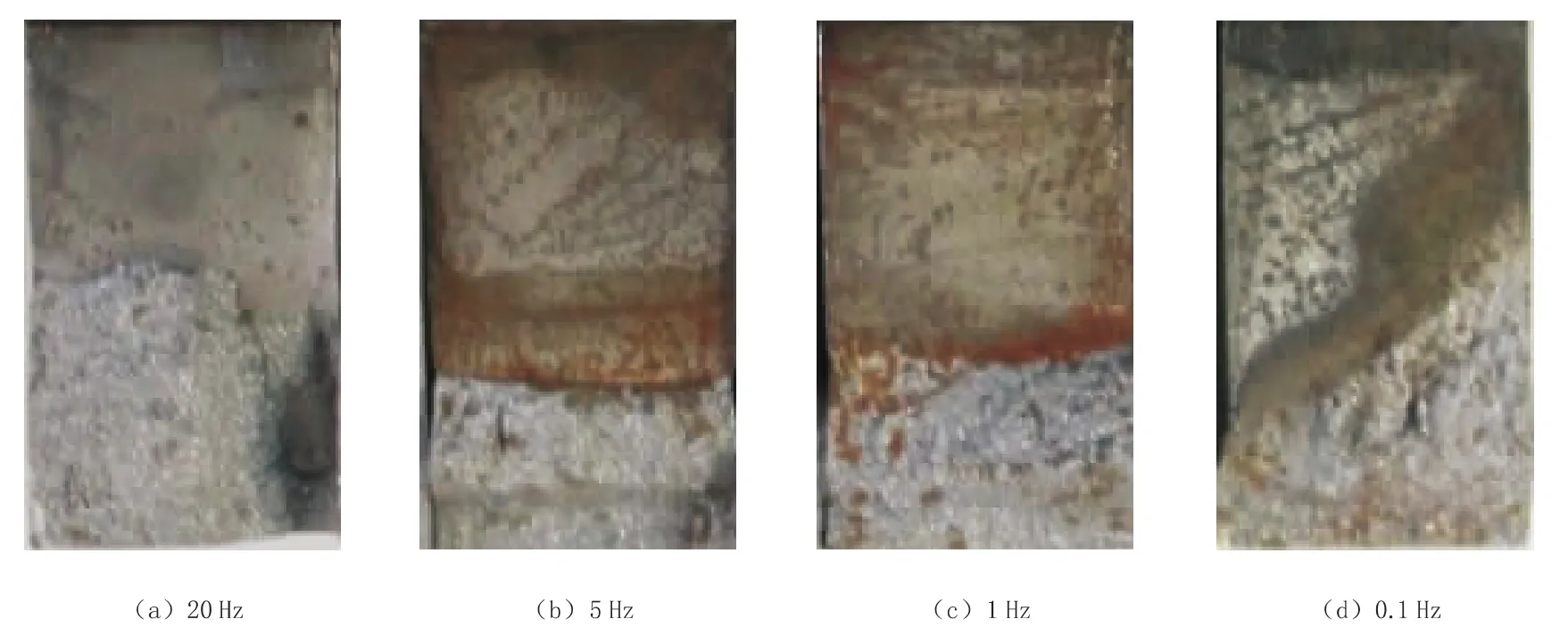

2 试验结果分析

采用不同加载频率对各个试样进行疲劳裂纹扩展试验,达到预定的裂纹扩展长度后试验机自动停止,并根据试样尺寸和载荷信息自动计算应力强度因子范围ΔK。试样断面形貌如图2所示。图2中箭头方向表示裂纹扩展方向,试样断面图片上部较光滑部分是裂纹扩展形成的断面,下部粗糙部分是在液氮中冷却后取出砸断形成的断面。由于试样在预裂和裂纹扩展阶段选用的频率和载荷波形相同,因此在试样断面上未发现预制裂纹和扩展裂纹的分界线。对此不同频率试样的裂纹扩展断面不难发现,在腐蚀环境中进行疲劳裂纹扩展的试样断面较空气中试样断面更加粗糙,这是H2S水溶液腐蚀造成的。

采用Pairs公式拟合试验数据,并在双对数坐标系中绘制图表,如图3所示。Pairs公式为:

式中:a—裂纹长度,mm;

N—循环次数,cycle;

C,m—常数,与材料和试验有关;

ΔK—应力强度因子范围,MPa·m0.5。将分组试验数据按Pairs公式拟合得到的结果见表3。

图2 不同频率试样断面形貌

图3 Pairs公式拟合得到的裂纹扩展曲线

表3 L360管材疲劳裂纹扩展常数统计表

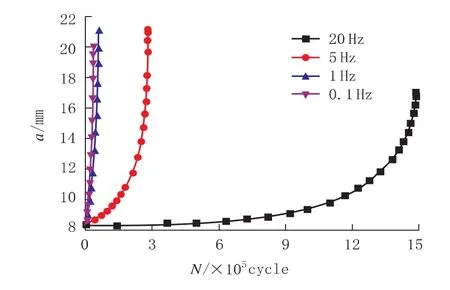

通过图3和表3可以看出 ,在空气中的疲劳裂纹扩展速率远小于在腐蚀介质中的疲劳裂纹扩展速率,随着频率的降低,裂纹扩展速率变大,裂纹扩展速率变化趋于平缓。在H2S腐蚀环境中,疲劳裂纹扩展速率随着频率的降低逐渐增大,这是由于裂纹扩展过程中,在疲劳载荷作用下裂纹扩展形成新的表面,通过水解产生的原子氢,一部分通过扩散进入到金属的晶界和晶粒内,引起应力集中,另一部分进入裂纹尖端塑性区,造成裂纹尖端塑性变差,使得裂纹扩展所需要的能量降低,促进腐蚀疲劳裂纹的扩展。在腐蚀环境中,频率越低,腐蚀介质在裂纹尖端与新形成的表面有足够长的接触时间,一方面促进了水解的氢原子向金属晶界和晶格中扩散,增大应力集中效应;另一方面,在腐蚀介质中裂纹尖端会存在钝化膜,在低频载荷作用下,钝化膜较容易破裂,加速材料的溶解,使得裂纹扩展更容易进行。A K Vasudevan[19]曾采用俄歇能谱测试了裂纹尖端氧化物厚度,认为在裂纹尖端张开位移较低、循环载荷频率较高时,裂纹反复接触的可能性大,裂纹顶端后部的氧化物表皮反复破裂和再生成,这种微动磨损机制可导致形成具有一定厚度的氧化层,由于裂纹顶端的张开位移通常只有几微米,所以裂纹可能被氧化物楔住,从而减少了裂纹长度,延缓裂纹扩展,降低裂纹扩展速率。

图4 裂纹长度扩展曲线

试验过程中裂纹长度随循环次数的增长曲线如图4所示。从图4可以看出,在腐蚀介质中,频率为1 Hz和0.1 Hz的裂纹扩展长度和循环次数呈线性增长;在腐蚀介质中,5 Hz疲劳裂纹扩展试验和空气中20 Hz疲劳裂纹扩展试验裂纹扩展长度在裂纹扩展初期增长较慢,在裂纹扩展后期,裂纹扩展长度随循环次数变大,且变化速率逐渐变大,这主要是由于在裂纹扩展后期剩余韧带较短,对裂纹尖端约束减小所致。

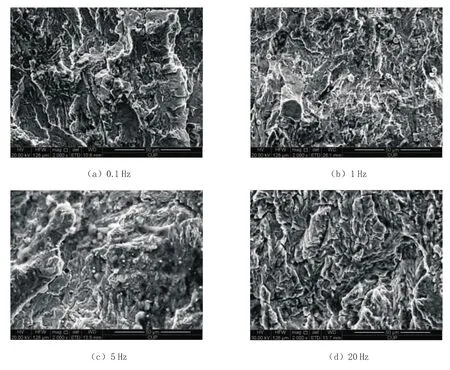

采用扫描电镜(SEM)观察不同频率试件的断口形貌如图5所示,由于断面存在少量未清理洁净的腐蚀产物,图5部分断面被腐蚀产物遮挡。从图5中可以看到明显的疲劳条带,0.1 Hz,1 Hz和5Hz断面上存在少量二次裂纹,同时可以看到一定比例的光滑平整断面,属于脆性断裂,随着频率的降低,脆性断裂所占比例逐渐增大,疲劳条带的间距增大,表明裂纹扩展速率增大。笔者认为在裂纹尖端有较高的氢浓度,频率较低时氢原子有足够的时间扩散到裂纹尖端的晶界缝隙处,两个氢原子结合形成氢气,达到一定的氢气压力时引发晶界断裂,形成穿晶断裂。腐蚀环境中的疲劳裂纹断面没有明显的晶界,随着频率的升高,断裂形式由穿晶断裂方式向穿晶—沿晶断裂方式变化。频率为20Hz的试样断面可以看到明显的疲劳条带,同时可以看到少量的断裂晶界,这是由于管线在服役过程中的固溶氢原子在疲劳裂纹扩展试验中形成氢气,从而使得晶界断裂。

图5 试件断面扫描电镜形貌

3 结 论

(1)饱和H2S水溶液中裂纹扩展速率大于空气中裂纹扩展速率,频率越小,裂纹扩展速率越快。

(2)空气中FCG应力强度因子范围ΔK小于饱和H2S水溶液中FCG应力强度因子范围ΔK。

(3)饱和H2S水溶液中疲劳断面以脆性断裂为主,疲劳条带间距随着频率降低而增大,断裂方式由穿晶—沿晶断裂向穿晶断裂转变。

[1]帅健.管线力学[M].北京:科学出版社,2010:33-49.

[2]李玉星,姚光镇.输气管道设计与管理[M].东营:中国石油大学出版社,2009:11-13.

[3]SHERAR B W A,POWER I M,KEECH P G,et al. Characterizing the effect of carbon steel exposure in sulfide containing solutionsto microbially induced corrosion[J].Corrosion Science,2011,53(3):955-960.

[4]QI Y,LUO H,ZHENG S,et al.Effect of temperature on the corrosion behavior of carbon steel in hydrogen sulphide environments[J].Int.J.Electrochem.Sci,2014(9):2101-2112.

[5]ZHOU C,ZHENG S,CHEN C,et al.The effect of the partial pressure of H2S on the permeation of hydrogen in low carbon pipeline steel[J].Corrosion Science,2013(67):184-192.

[6]KAPPES M,FRANKEL G S,THODLA R,et al.Hydrogen permeation and corrosion fatigue crack growth rates of X65 pipeline steel exposed to acid brines containing thiosulfate or hydrogen sulfide[J].Corrosion,2012,68(11):1015-1028.

[7]ODA Y,NOGUCHI H.Observation of hydrogen effects on fatigue crack growth behaviour in an 18Cr-8Ni austeniticstainless steel[J].International journal of fracture 2005,132(2):99-113.

[8]MURAKAMI Y,MATSUOKA S.Effect of hydrogen on fatigue crack growth of metals[J].Engineering Fracture Mechanics,2010,77(11):1926-1940.

[9]HOLOBUT P.Fatigue crack growth model for a thin steel plate containing hydrogen[J].International Journal of Fatigue,2010,32(12):1895-1903.

[10]WENG L,ZHANG J,KALNAUS S,et al.Corrosion fatigue crack growth of AISI 4340 steel[J].International Journal of Fatigue,2013(48):156-164.

[11]DMYTRAKH I M,SMIYAN O D,SYROTYUK A M, etal.Relationship between fatigue crack growth behaviour and local hydrogen concentration near crack tip in pipeline steel[J].International Journal of Fatigue, 2013(50):26-32.

[12]AMARO R L,RUSTAGI N,FINDLEY K O,et al. Modeling the fatigue crack growth of X100 pipeline steel in gaseous hydrogen[J].International Journal of Fatigue,2014(59):262-271.

[13]LANDES J D,WEI R P.Correlation between sustainedload and fatigue crack growth in high-strength steels[J]. materials research&standards,1969(11):356-365.

[14]WEI R P,GAO M.Reconsideration of the superposition model for environmentally assisted fatigue crack growth [J].Scripta metallurgica,1983,17(7):959-962.

[15]HARLOW D G,WEI R P.A mechanistically based approach to probability modeling for corrosion fatigue crack growth[J].Engineering fracture mechanics,1993,45(1): 79-88.

[16]AUSTEN I M,MCINTYRE P.Corrosion fatigue of highstrength steel in low-pressure hydrogen gas[J].Metal Science,1979,13(7):420-428.

[17]KANG D H,LEE J K,KIM T W.Corrosion fatigue crack propagation of high-strength steel HSB800 in a seawater environment[J].Procedia Engineering,2011(10):1170-1175.

[18]WANG R.A fracture model of corrosion fatigue crack propagation of aluminum alloys based on the material elements fracture ahead of a crack tip[J].International Journal of Fatigue,2008,30(8):1376-1386.

[19]VASUDEVAN A K,SURESH S.Influence of corrosion deposits on near-threshold fatigue crack growth behavior in 2xxx and 7xxx series aluminum alloys[J]. Metallurgical Transactions A,1982,13(12):2271-2280.

Research on Fatigue Crack Growth Test of L360 Pipeline Steel in Saturated Hydrogen Sulphide Solution

TU Shengwen1,SHUAI Jian1,LIU Dexu2

(1.China University of Petroleum,Beijing 102249,China;

2.Survey and Design Research Institute,Zhongyuan Petroleum Exploration Bureau,Puyang 457001,Henan,China)

Crack would occur and grow in local hydrops area when acid environment was formed because of acid gas in gas pipeline.Crack growth rate would increase in fluctuating load which decrease the service time and strength of pipeline.Fatigue crack growth test was conducted in saturated hydrogen sulphide solution with SENB specimens which was machined from L360 pipeline.Test results showed that fatigue crack growth rate is faster in saturated hydrogen sulphide solution than that in air.Fatigue crack growth rate increases with the decrement of frequency.Brittle fracture is the principal failure model in crack propagation surface,transgranular fracture and intergranular fracture are major fracture mode,the portion of transgranular fracture area in fracture surface would increase as frequency decrease.

steel pipe;corrosion;hydrogen sulfide;fatigue crack growth

TG174.3+4

A

1001-3938(2015)08-0001-05

国家重大科技专项(2011ZX05017-004-HZ04)。

涂圣文(1988—),男,博士研究生,主要从事油气管道安全及力学分析等领域的研究。

2015-03-30

李 超