准静态仓粮堆内部流场CFD模拟研究

孙福艳 党 豪 冯黎明

(河南工业大学信息科学与工程学院,郑州 450001)

准静态仓粮堆内部流场CFD模拟研究

孙福艳 党 豪 冯黎明

(河南工业大学信息科学与工程学院,郑州 450001)

利用计算流体动力学方法对通风期间粮堆内部流场(温度场、速度场、压力场)进行计算模拟。对不同通风条件和边界条件的粮堆内部流场进行模拟仿真,发现在不同的通风速率、不同的通风时间下,其粮堆温度场、速度场和压力场的变化不仅表现在不同粮层之间,在同粮层的不同位置也存在变化。通过对通风风速为7 m/s的粮堆降温过程的试验结果和CFD模拟结果对比分析可知:试验采集点的温度数值和CFD模拟结果数值平均误差小于1.0℃,其模拟结果和试验结果得出粮堆温度的变化过程基本一致。

计算流体动力学 粮仓流场 数值模拟 智能通风

近年来,CFD(计算流体动力学,Computational Fluid Dynamics)技术在粮食储藏领域得到越来越广泛的应用[1]。研究利用湍流模型、湍动能模型和耗散率的数学模型对仓储粮堆温度场进行了CFD数值模拟,得出了有效的温度场分布,验证了CFD方法可以实现粮堆降温通风模型的优化[2-4]。张忠杰等[5]应用CFD技术模拟不同大小粮仓在不同通风条件下温度场的变化过程,并分析了粮堆温度随季节变化过程的模拟结果。通过对仓储粮堆内部温度场变化过程的分析,为仓储通风系统的优化设计提供了参考依据。Kzltas等[6]应用CFD法分析固液混合罐头食品的传热过程,并验证仿真结果,得到了理想的效果。国外研究人员利用CFD方法建立了农产品就仓通风时仓内微气候动力学的变化模型,并分析了在储藏过程中土豆的温度和水分的变化规律[7-8]。

本试验基于CFD方法研究了大型平房仓恒温恒湿通风条件下,粮仓内温度场、压力场、速度场和水分分布情况。模拟了不同风速和不同时间条件下,通风过程中粮仓内各粮层温度变化和温度点数据的动态分布状况。通过对模拟数据进行分析,与实仓试验结果相比,得出最佳的通风风速、风温等通风参数,为通风系统的设计准备理论基础。

1 试验方案与数据采集

1.1 试验环境

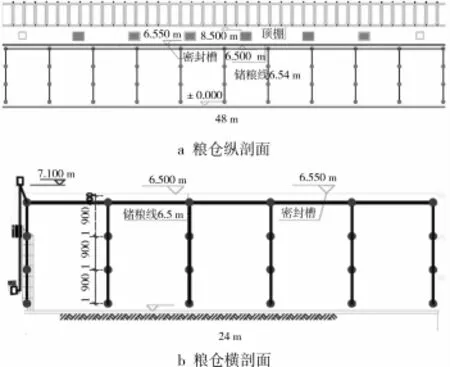

试验在华北地区高大平房仓中一个廒间进行。廒间长48 m,跨度24 m,顶棚高8.5 m,装粮高度为6.5 m。试验时段选择在2013年5月~2013年10月。

1.2 数据采集方法

图1 粮仓测点分布图

根据国家标准,测温电缆在平房仓的布线原则为水平间距不大于5 m,垂直方向间距不大于2 m;距粮面、仓底和仓壁约0.3~0.5 m。根据这个布线原则,在粮仓粮堆内布置264个测温点,图1a中,测温点竖直方向的间距为1.9 m,上测温点距粮堆表面0.4 m,下测温点距粮堆底层0.4 m,共布置4个测温点,用来测量不同粮堆高度粮食的温度,水平方向靠近壁面0.5 m位置处布置测温点,测温电缆水平间距为4.7 m。图1b中,测温点竖直方向的间距为1.9 m,上测温点距粮堆表面0.4 m,下测温点距粮堆底层0.4 m,共布置4个测温点,用来测量不同粮堆高度粮食的温度;水平位置靠近壁面的距离为0.5 m,测温电缆水平间距为4.6 m。通过对粮仓进行测温电缆及测温点布置,测量粮仓粮堆各个层面各个角度的温度数值。

2 粮仓通风CFD数学模型

2.1 选择计算区域

选择整个粮仓为计算域,包括粮堆和粮堆与横梁区域。研究对象是整个粮仓系统,研究范围是粮仓内温度场、压力场的分布情况,选择三维模型模拟计算整个粮仓系统。

2.2 网格划分

计算区域划定以后,对粮仓系统建立几何模型,对粮仓几何模型进行网格划分。然后采用非结构网格对计算区域划分网格。

2.3 通风模型参数方程

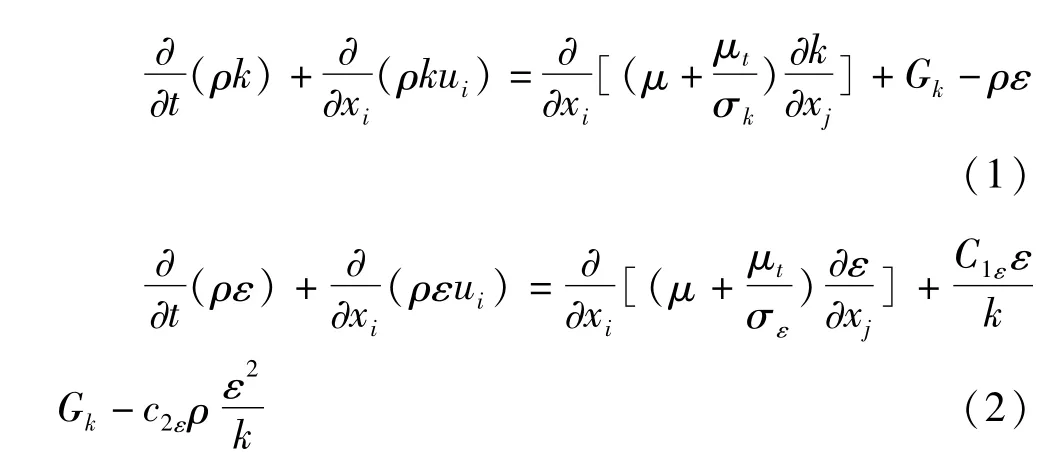

粮堆中各个参数的控制可用标准k-ε湍流模型,湍动能和耗散率的模型方程:

式中:K为湍动能(kg·m2/s2);ρ为流体密度(kg/m3);ε为湍流能量的黏性耗散(m2/s3);μ为黏度(Pa·s)。Gk是由于平均速度梯度的变化引起湍动能变化进而生成的一项。

式中:经验常数Cμ=0.09,σk=1.0,σε=1.3,C1ε=1.44,C2ε=1.92。

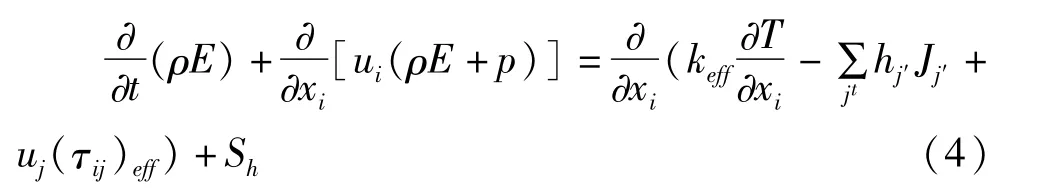

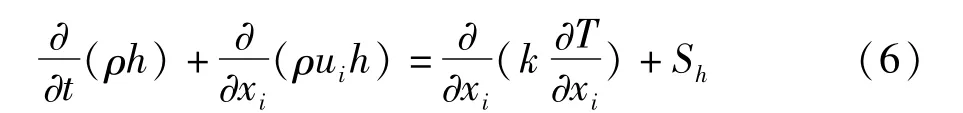

能量守恒方程。所解的能量方程的形式为:

式中:keff为有效热传导系数;Jj′为组分 j的扩散流量。方程(4)等号右边的前3项分别描述了粮堆在热传导过程中、组分扩散期间、黏性耗散后所引起的能量变动。方程(4)中E的定义为:

焓hj′的定义为其中Tref=298.15K

Sh包含了粮堆在通风过程中的有关化学反应及用户自定义的体积热源。堆积散粮的传热方程:

2.4 边界条件确定

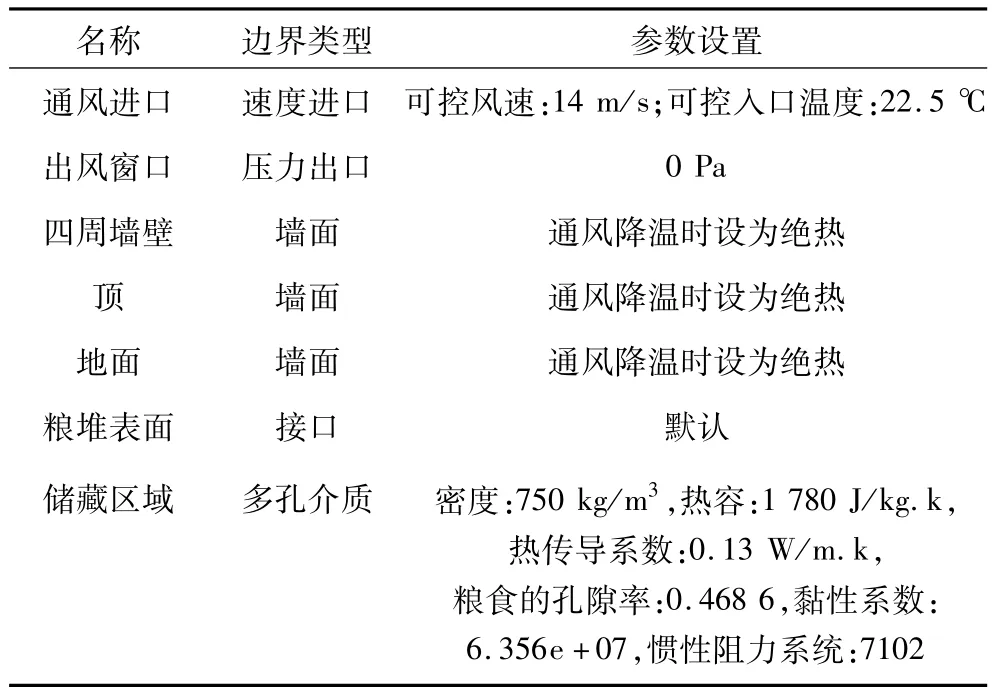

粮仓通风降温过程同时受空气入口、出口、孔介质热传导和粮仓壁面温度等边界条件的影响。虽然本试验模拟简化了数学模型参数,仅考虑粮仓内部流场变化,忽略边界条件的影响,但CFD通风模拟时对边界条件的设定是通风模拟的关键因素。所以,通风进行时,边界条件的设置见表1。

表1 边界条件参数设置

3 模拟结果与分析

3.1 粮仓温度分布

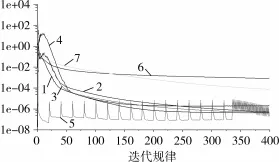

粮仓系统的残差曲线如图2所示。图2反映了通风过程中,粮仓系统能量、质量和动量残差变化曲线。随着通风进行粮仓系统的质量、能量和动量在经过短时间增加后开始递减。造成这种结果的原因:开始通风时,由于受到粮堆阻力的作用,通风不能及时到达粮堆表面并通过窗户排出热量。但是,随时通风持续进行,带一定压力的通风穿透粮堆并由通风窗户排出仓外,这个过程中,排出的热风带走粮仓系统的热量和水分,因此质量、动量和能量出现递减的现象。

图2 通风48 h残差曲线

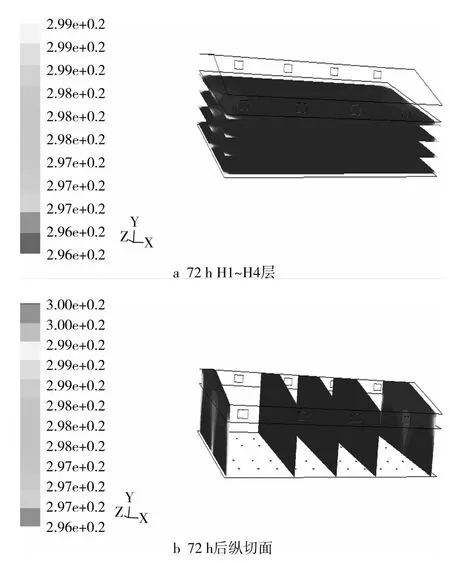

通风开始时,粮堆初始温度为30℃,通风风速为14 m/s,由于粮堆温度和通风空气温度相差8℃以上,粮食易发生结露现象,因此通风初始温度设为22.5℃。粮仓窗户处于打开状态,通过粮堆底部的进风口开始通风。通风72 h后,粮仓通风降温分布情况如图3所示。

图3 通风过程中粮堆温度分布云图

由图3可知经过72 h持续通风,粮仓均温达到22.5℃。粮食的温度和通风的温度达到同一水平,继续保持初始温度为22.5℃通风已经没有意义。因此把通风初始温度设为15℃继续为粮仓系统进行通风。通风144 h的粮仓通风降温效果如图4所示。

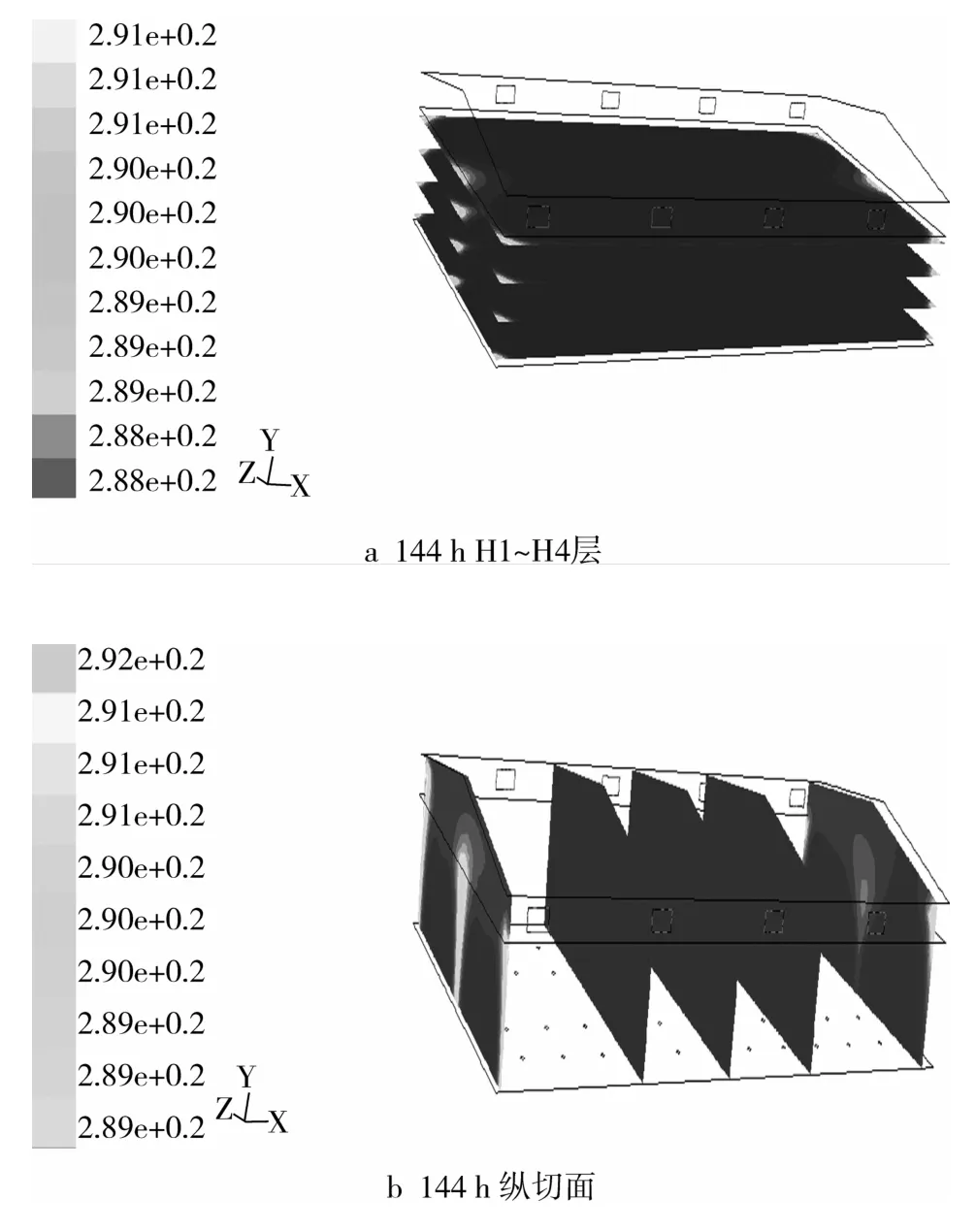

图4 通风过程中粮堆温度分布云图

由图4可以看出,通风到144 h,粮仓平均温度达到15℃,和通风的温度达到同一水平,也达到了储粮的安全温度。

为了研究通风过程中粮堆水分变化及温度变化与水分变化直接的内在关系,在通风72 h后,对4层粮堆的温度、水分关系作出对比分析发现:在长期监测中,温度、湿度和水分三者之间是相互影响的,内在存在一个平衡关系。即在一定的温度和相对湿度下,当粮食内的蒸汽压与外界空气的蒸气压达到平衡时,粮食中的含水量。所以,温度和水分之间的关系不是简单的呈负相关或者正相关。

3.2 粮仓速度场和压力场分布

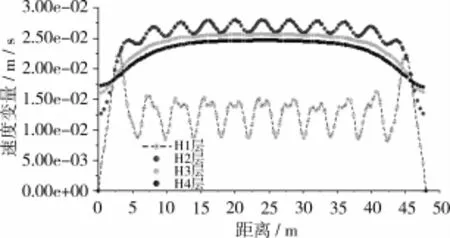

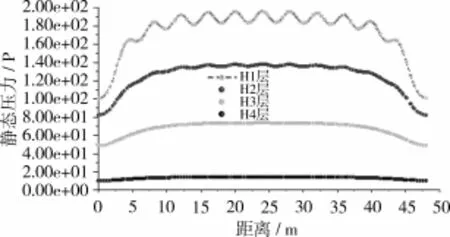

通风过程中,对粮堆各层进行速度场和压力场的监控,在通风进行到84 h的时候采集的速度、压力情况如图5~图6所示。

由图5可知,各层的速度分布从大到小为H2、H3、H4、H1。仓壁位置的速度相对中间位置速度要小。H1、H2层速度的变化规律是正弦的,对应风网口的位置速度大,H3、H4层速度变化相对平稳。也就是说,受粮食压力、阻力影响,在通风进行时风速在H1层最小,在H2层达到最大,然后通过H3、H4层时逐渐递减。

图5 通风过程粮层速度场分布

图6 通风过程粮层压力场分布

由图6可知,H1层压力最大,H2、H3、H4层依次减小。H1~H3层靠近仓壁位置压力较小,H4层整体压力分布相对均匀。在H1层在对应通风风网口位置,压力分布相对较小。主要因为风力的作用,使得对应风口的区域粮堆压力较小。

3.3 不同通风条件下温度场变化对比分析

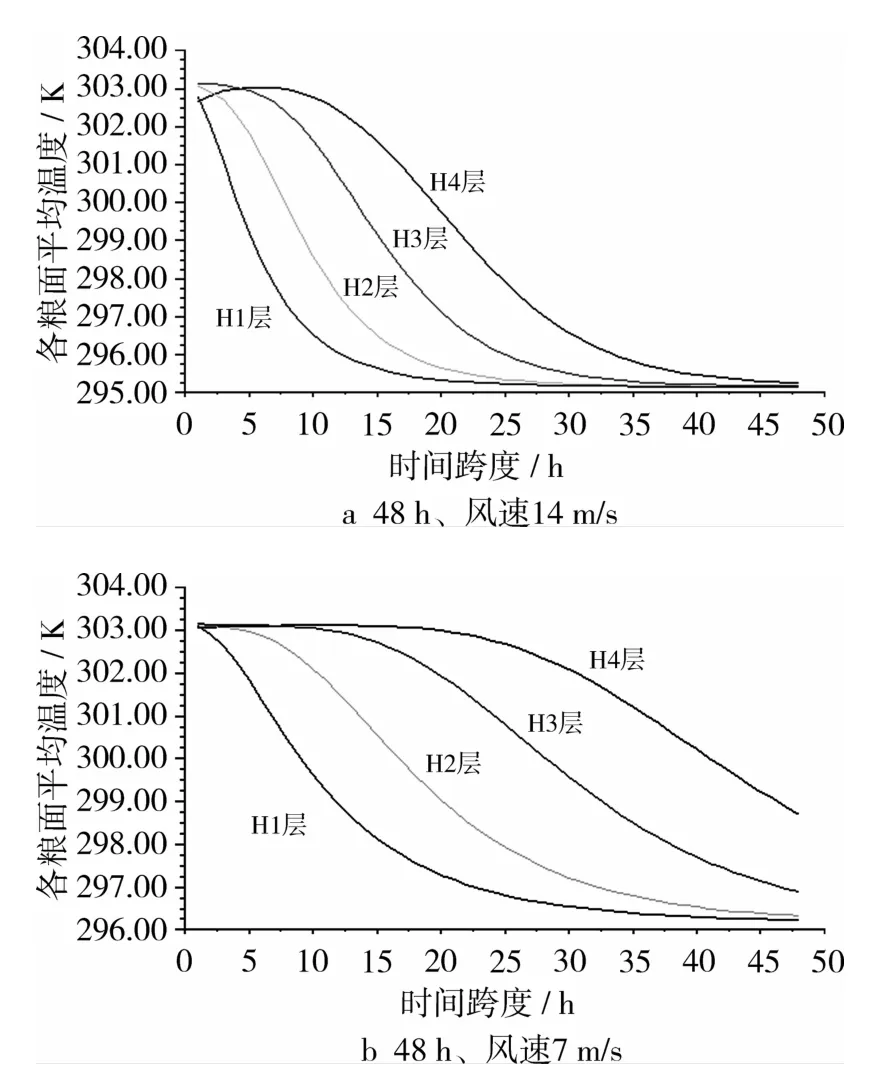

为了比较不同通风条件对粮仓系统降温的影响,首先采用初始通风条件的风速为14 m/s,通风初始温度为22.5℃,粮仓系统的初始温度为30℃,仓壁、仓顶传热不考虑。通风48 h,设置通风速度分别为7 m/s和14 m/s 2种工况。利用 CFD模拟通风过程中不同粮层温度变化情况,具体如图8a~图8b所示。由图8得知:通风过程中风速14 m/s对粮仓系统的降温效率远远高于风速7 m/s。粮堆各层的温度变化速度也非常明显,H1层降温速度最快,在14 m/s的情况下,20 h的通风已经降到23℃。相比之下,H2~H4层降温较慢。在通风风速7 m/s的情况下,H4层的温度基本没有变化。当通风48 h后,风速7 m/s情况下H1,H2层降温基本平衡,风速 14 m/s情况下 H1,H2,H3,H4层降温基本趋于平衡。

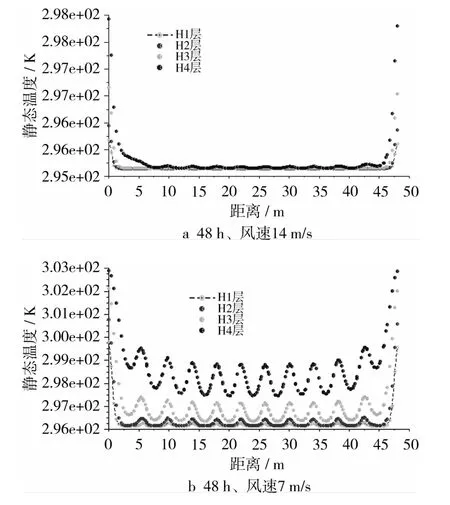

模拟试验粮堆H1~H4层温度数据点分布如图9所示。分析得知:粮堆温度的变化不仅仅表现在不同粮层之间,在同粮层的不同位置粮食的温度分布也不均匀。在通风风网口处降温速度较快,在仓壁位置的降温速度缓慢。这就要求在粮仓通风风网建设时,考虑通风口布置的均匀性和仓壁位置的特殊处理。

图7 粮堆H1~H4层降温过程对比

图8 H1~H4层温度点数据分布

H1层是粮堆的最下层,距离仓底的位置是0.4 m,H2是粮堆的中下层,距离仓底2.3 m,H3是粮堆的中上层,距离仓底4.2 m,H4是粮堆的最上层,距离仓底6.1 m。

3.4 试验结果与模拟结果对比

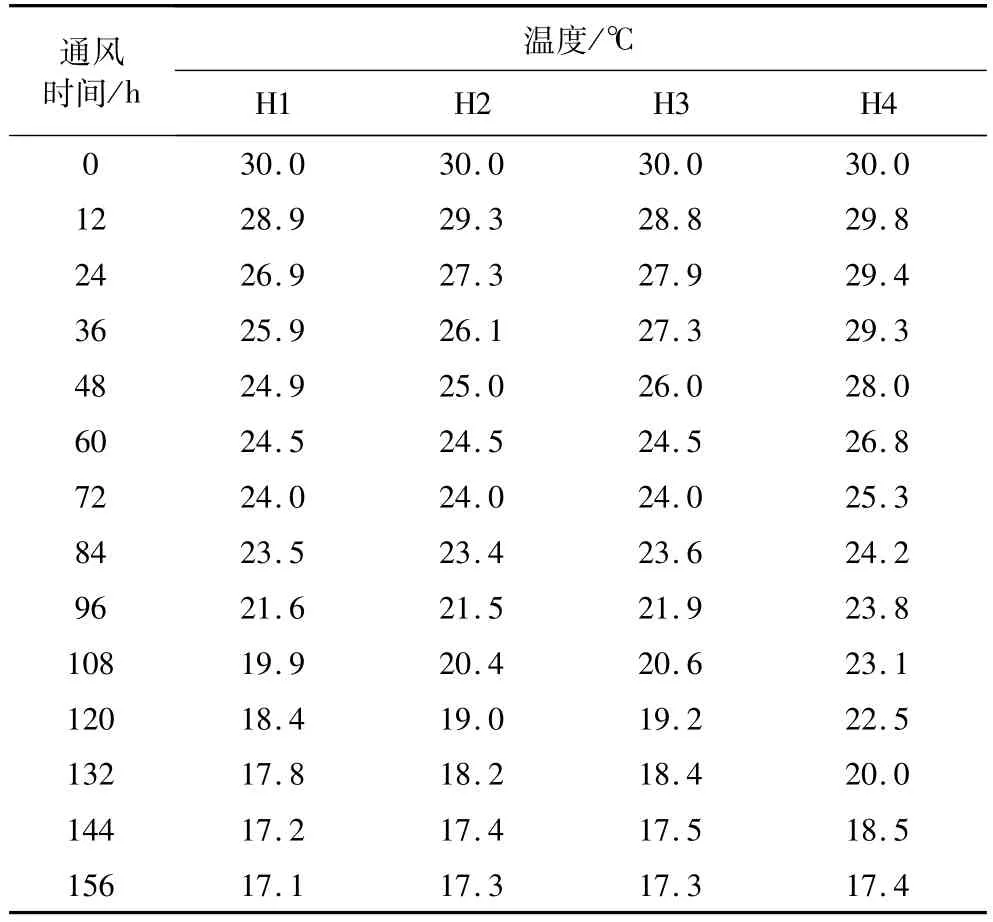

为了证实CFD模拟粮仓通风的可行性与准确性,取通风初始风速为7 m/s的试验结果和CFD模拟结果为分析对象。试验测得各时间点粮层的平均温度如表2所示。

表2 试验通风156 h粮层温度情况

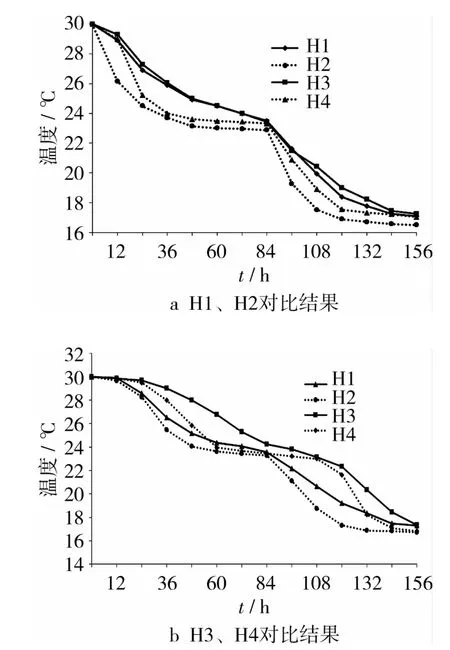

将试验测得的数值与CFD模拟得到的数值进行比对分析,通风156 h的过程中,粮堆H1~H4层温度对比结果如图9所示。

图9 模拟结果和试验结果对比

由图9对比结果分析可知,试验采集点的温度数值和CFD模拟结果数值平均误差小于1.0℃。由于粮仓系统模拟环境是在简化并理想化后的通风环境,所以通风后粮堆整体的温度变化比试验更为理想,但是整个模拟通风过程,粮堆温度的变化趋势与试验基本保持一致。

4 结论

4.1 在通风时间相同时,14 m/s的风速对粮堆降温的效率远大于7 m/s。

4.2 在经过一段时间的通风降温,其温度变化与水分变化基本呈负相关。

4.3 粮堆温度场、速度场和压力场的变化不仅仅表现在不同粮层之间,在同粮层的不同位置也存在变化。

另外,通过对通风风速为7 m/s的粮堆降温过程的试验结果和CFD模拟结果做出了对比分析可知:模拟结果和试验结果得出粮堆温度的变化过程基本一致,在进行通风控制系统设计时,通过模拟不同的环境得出的结论可以为不同通风目的通风参数设置提供理论指导。

[1]Cordon Scott,Philip Richardson.The application of computational fluid dynamics in the food industry[J].Trends in Food Science&Technology,1997(8):119-124

[2]吕宗旺,冯黎明,孙福艳,等.粮仓通风CFD技术研究[J].河南工业大学学报,2013,34(6):105-109

[3]李琼.仓储粮堆温度场CFD模拟研究[D].北京:中国农业大学,2008

[4]彭威,张忠杰,任广跃,等.仓储粮堆温度场CFD模拟应用研究[J].粮油食品科技,2011,19(6):5-8

[5]张忠杰,李琼,杨德勇,等.准静态仓储粮堆温度场的CFD模拟[J].中国粮油学报,2010,25(4):46-50

[6]Kzltas,Erdogdu F,Palazoglu.Simulation of heat transfer for solid-liquid food mixtures in cans and model validation under pasteurization conditions[J].Journal of Food Engineering,2010,97(4):449-456

[7]Lukaszuk J,Molenda M,Horabik J,et al.Variability of pressure drops in grain generated by kernel shape and bedding method[J].Journal of Stored Products Research,2009,45:112-118

[8]Lukasse L J S,Kramer-Cuppen J E,Voor van der A J.A physical model to predict climate dynamics in ventilatedstorage of agricultural produce[J].International Journal of Refrigeration,2007,30:195-204.

The Internal Flow Field Simulation and Research of Quasi-Static Stored Bulk Grain by CFD Method

Sun Fuyan Dang Hao Feng Liming

(School of Information Science and Engineering,Henan University of Technology,Zhengzhou 450001)

The granary internal flow field(temperature field,velocity field and pressure field)was calculated and stimulated with the computational fluid dynamics(CFD).The granary internal flow field under different ventilation conditions and boundary conditions were simulated.Under the condition of different ventilation rate and time,the temperature field,velocity field and pressure field of grain bulk changed not only in different grain layer,but also in distinct place of the same layer.Analysis and comparison of results of the cooling process in ventilation velocity of 7 m/s and CFD stimulation showed that the average error that between the temperature data of the test and CFD numerical simulation was less than 1.0℃,and simulation and test results showed that variation of grain temperature was basically consistent.

computational fluid dynamics,granary internal flow field,numerical simulation,intelligence ventilation

TQ432.2

A

1003-0174(2015)09-0083-06

国家863计划(2012AA101608),河南工业大学科技创新人才培育计划项目(11CXRC08),国家粮食公益性行业科研专项(201313008),国家“十二五”科技支撑计划(2013BAD17B04),教育厅科学技术研究重点项目(14B510001)

2014-05-07

孙福艳,女,1980年出生,副教授,模式识别与智能系统、非线性系统的混沌、分岔控制,粮食信息处理及自适应控制