基于物料清单的供应链风险管理研究

杨 婷,蒋 艳 (上海理工大学 管理学院,上海200093)

YANG Ting, JIANG Yan (College of Management, University of Shanghai for Science & Technology, Shanghai 200093, China)

0 引 言

随着全球化和经济时代的到来,市场竞争日益激烈,许多制造企业引入了供应链管理(Supply Chain Management,SCM),用以优化供应链,减少投入市场的时间和成本[1]。这样一个精益敏捷的系统在风险发生时可以减少成本。但是由于供应链的结构复杂,所处环境的多样性,供应链中也存在很多风险[2]。2011 年3 月,日本东北部海域发生9.0 级地震,震断了汽车、电子等行业的全球产业链,包括美国、日本在内的多家大型汽车生产商和IT 企业出现元件供应不足,一些厂商更被迫停产,造成难以估量的损失,暴露出全球供应链的潜在风险[3]。为了解决这种问题,引入了供应链风险管理(Supply Chain Risk Management,SCRM)。学者们一直从不同角度对供应链风险管理进行研究,例如风险的识别和讨论建模,各种类型的风险评估,规划与控制,降低风险的对策等[4]。然而这些研究的前提是对供应链的结构已知。实际上,除了一级供应商,许多公司并不熟悉他们的供应链网络。因此,考虑供应链风险管理,首先要在没有识别供应链网络的情况下寻找方法来评估供应链的潜在风险。本文主要研究的是基于物料清单的供应链风险管理。

1 基于物料清单的供应链风险管理的概念

由于制造商很难识别出完整的供应链结构,但他们又需要采取措施来解决由于各种各样的风险事件造成的供应链中断。因此,针对供应链风险中的缺货风险,本文提出了一种基于物料清单的供应链风险管理的方法来解决供应链结构未知的问题。物料清单也称物料用量清单或产品结构,简称BOM(Bill of Material),是用数据格式来描述产品结构的文件[5]。一般按从原料到成品的实际加工过程,划分层次,建立上下层物料的从属关系和数量关系[6]。基于物料清单的供应链风险管理的前提是假设供应链结构未知,制造商们拥有完整的物料清单,对产品和生产零部件有足够的认识。由于物料的短缺会导致生产的终止,因此这种方法是根据降低物料的缺货风险来评估风险决策的成本和有效性的。假设对于很难设计或生产的零件,无法轻易替换供应商。并且在研究中,不评价风险发生概率事件,例如地震、台风、火灾等事件引起的损害,因为这些事件的评估取决于供应商识别。基于类似的原因,也不对物流风险进行研究。

在基于物料清单的供应链风险管理方法中,可以用以下四个对策来降低零件短缺的风险:

M1—采购多样性:物料采购时使用多个供应商,以防风险事件发生。

M2—使用替换零件:在经过可靠性测试以及适当措施下,紧急情况下可使用替换零件。

M3—重新规划生产:风险事件发生后,重新部署规划生产设施和生产力以恢复生产。

M4—建立安全库存:使物料保持一个稳定的库存水平,以便缺货时使用。

以上四个对策,可以根据生产设备使用和时间要求来进行分类。在生产设备中,M1 和M2 使用替代生产设备,而M3 和M4 使用原来的生产设备。在对时间要求方面,M1 和M4 属于互补类生产,是在常规的基础上执行;而M2,M3 属于替代类生产,是在风险事件发生后才执行的。M1 和M4 虽然有数量和时间限制,但在紧急情况下可以保证必要物料的安全供应。相比之下,M2 和M3 加速恢复供应,但是无法避免风险事件发生后物料短缺。

2 基于物料清单的供应链风险管理的决策模型

2.1 模型框架

基于物料清单的供应链风险管理的决策模型由图1 所示:

2.2 评估物料短缺的影响模型

首先要对产品物料清单中,某一个物料的短缺对产品的影响设置优先级。因为缺少某一种物料就可能导致产品停产,因此产品停产和物料短缺所造成的损失已经合并在一起了。

i—单位物料;j—单位产品;Ei—单位时间内物料i短缺的影响。可以用模型(1) 表示物料短缺的影响:

Ei表示单位时间内物料i短缺的影响。Ei等于i的短缺对生产产品j的影响的总和。产品j停产的影响Sj,用销售损失的总和来评估。φ 是缺少物料i的一组产品,pj是产品j的销售价格,qj是单位时间内的销售数量,aj是产品的价值系数。aj取决于销售以外的赔偿损失,例如企业品牌的负面影响,市场份额下降,减少产品j的配件供应等。

2.3 识别需要风险对策的生产活动

评价物料短缺的影响后,要识别在生产中哪些活动需要采取风险对策。首先列出在供应物料中通常所需的活动,然后选择出哪些活动需要采取风险对策,如表1 所示。表1 中“B”表明在风险事件发生前该活动要采取风险对策,“A”表示风险事件发生后该活动要采取风险对策。符号“-”表示活动是不需要风险对策或者已经在常规时间内采取对策。

表1 生产活动

2.4 风险对策的成本和有效性评估

风险对策的成本和有效性的评价由成本、采取对策后减少的恢复时间、技术约束、工人能力、生产设备和知识产权等因素组成。首先给出各种变量说明。对于物料i,风险决策成本k用来计算,见模型(2):

Q、M、N分别代表每天产量、风险事件发生时缺失物料的缺失持续时间(天) 和平均发生风险事件的时间(天)。分别代表生产活动列表中将决策k应用到零件i上的活动集。第二个后缀P、E,表示活动是属于前期准备活动(P) 还是生产活动(E)。第三个后缀B、A,表明是在风险事件发生之前(B) 或风险发生后(A) 执行的活动。模型(2) 中第一部分代表生产前准备活动的风险决策成本,在风险事件发生前需要支付。第二部分代表生产活动所需的风险决策成本。当采用M1、M4 对策时,由于采用多方面采购和增加库存,成本也随着增加。第三个部分表示当风险事件发生后所需要的风险对策成本。由于风险事件是偶然事件,所以乘以风险事件的发生概率1/N。

对于使用决策之后的影响,M2 和M3 的影响用减少的恢复时间乘以单位时间销售损失来评价,在模型(1) 中定义为Ei。减少的恢复时间,是当风险事件发生时,所有活动都使用M2、M3 的情况下,继续物料供应的时间差。当对策k应用于零件i时,恢复时间可以由模型(3) 计算:

α 和β 是表1 中的活动集。α 是包括生产设备采购、人员招聘、原材料采购等相关的一组采购活动。而β 是一组其他活动。m和n分别代表活动数量和活动组。模型(3) 的第一部分表示采取风险策略后,可以同时进行的生产活动的最大恢复时间。第二个部分代表其他按时间顺序执行的活动恢复时间。决策M1 和M4 的有效性可以根据物料短缺时,风险发生前应用M1 或M4 和在风险事件发生后再运用CM1 或CM4 的恢复时间差来评估。

根据以上模型,在应对由于物料短缺引起的供应链风险时,对应产品的物料清单,首先选出物料短缺对生产产品影响较大的物料。其次分析哪些生产活动需要采取风险对策。最后对决策进行评估,在约束条件内,风险决策成本低,物料短缺恢复时间短的决策即为最优风险决策。

3 案例应用

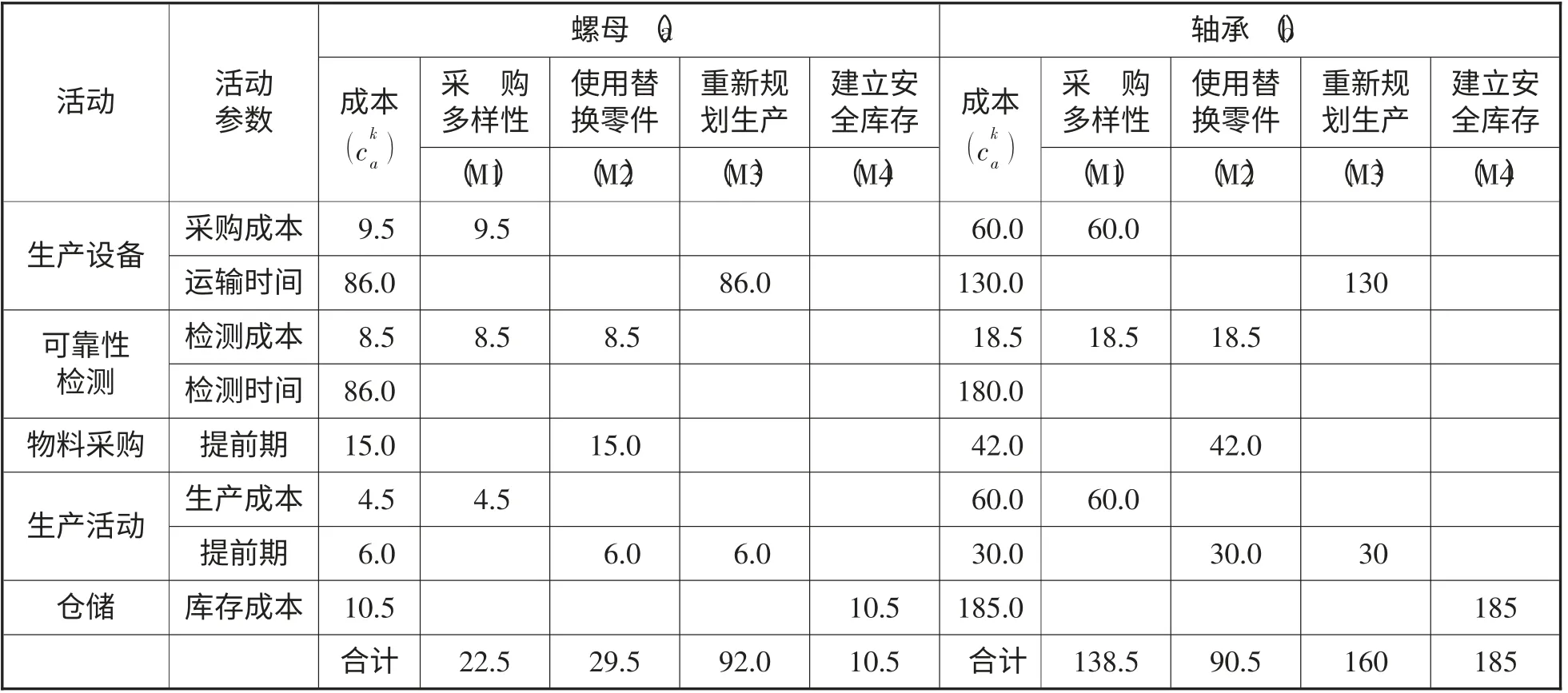

本节将基于物料清单的供应链风险管理方法应用到手机制造中。一台手机的物料清单包括很多物料。根据模型(1) 评估物料短缺的影响,选取了螺母(a) 和轴承(b) 这两个短缺影响较大的物料作为评估。决策的成本和时间数据是基于对制造商的访问以及模型(2)、(3) 计算得到的。计算结果在表2 中展示。表2 的最左边,选取了对结果相对重要的八个活动参数。时间参数转化为在此期间内产生的生产损失值,即恢复时间乘以物料单位时间销售损失。表2 中单位为万元。

表2 中,对于螺母来说,采取M4 的决策成本为10.5 万元,最小值,因此为避免缺少螺母而造成的风险损失,应采取的最佳对策是在缺货发生前建立安全库存。对于轴承来说,采取M2 的决策成本为90.5 万元,为最小值,因此为避免缺少轴承而造成的风险损失,应采取的最佳对策是在缺货时使用替换零件。根据物料的不同特点,在面对供应链风险时选择不同的对策。该案例应用验证了基于物料清单的供应链风险管理方法的可行性和有效性。

4 结 论

随着供应链在全球范围内扩展,面对日益增多的风险,供应链风险管理在制造型企业中成为一个重要部分。然而迄今为止,大多数研究的SCRM 认为完整的供应链结构已经确定,但这种情况在现实中很难实现。本文提出基于物料清单的供应链风险管理的方法,并通过实例验证了方法的有效性。在现实中,物料清单相比供应链的具体结构更容易获取。因此,基于物料清单的供应链风险管理方法具有实际意义,尤其是当产品很复杂并且由很多部分组成时。该方法只需要物料的特点知识和参与产品的BOM。然而,这种方法也具有局限性。它不适用于与供应商相关的风险问题。因为这些问题关系到生产设施,企业特点,企业治理能力。也不适用于由于自然灾害或物流网络引起的风险问题。当产品是高科技产品时,其组成部分和材料很难识别,因此也不适用于这种方法。虽然这种方法有一定的局限性,但是也在供应链风险问题解决对策上提供了一种方法。

表2 风险决策在手机物料清单上的评估结果 单位:万元

[1] 张齐刚. 浅谈供应链管理的风险规避问题[J]. 科技与管理,2001(3):111-116.

[2] 赵益维. 供应链风险因素与防范对策研究[J]. 技术与市场,2009(6):3-4.

[3] 赵琨,刘永胜. 供应链风险评价研究[J]. 物流技术,2009,28(7):192-193.

[4] Christopher S Tang. Perspectives in supply chain risk management[J]. International Journal of Production Economics, 2006,103(2):451-488.

[5] 邝世界,刘兴旺,宁湘华. ERP 物料清单(BOM) 优化研究[J]. 制造业自动化,2010,9(32):217-220.

[6] 彭怡. 基于全面物料清单的供应链设计经济决策模型[J]. 企业经济,2005(11):69-71.

[7] Injazz J. Chen, Antony Paulraj. Towards a theory of supply chain management: the constructs and measurements[J]. Journal of Operations Management, 2004(2):119-150.