喷气织机编码器检测仪的设计及应用

高 鑫,李凯乐,任高辉,刘 佳,符小锋

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

0 引言

喷气织机运转时,各项动作都严格按照一定的时序信号执行,用编码器对织机的角度信息进行采集,从而对整机的送经、卷取、刹车、剪刀、启动、探纬等单元进行定时控制[1]。编码器是保证喷气织机完成引纬功能的关键部件,它的质量及使用寿命直接影响喷气织机生产效率及整机质量。目前,编码器的质量在上机装配前难以明确,装机调试后编码器故障率一直居高不下,占总机台故障率的6%~10%,不仅影响织机的装配效率,而且使织机的可靠性大幅降低。所以,对编码器的产品质量进行有效检验,保证关键件的上线质量,对提高整机的产品质量有积极作用。对此,我们设计开发了RED-1型编码器测试仪,具体介绍如下。

1 编码器工作过程及原理

1.1 工作过程

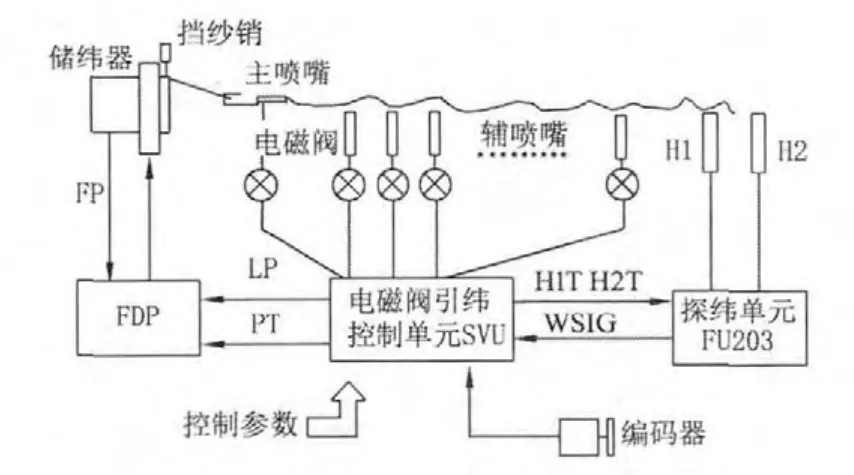

织机运转时,编码器与曲轴同步转动,并以2°为单位将曲轴角度转换为相应的编码送入引纬控制单元(简称SVU)中,如图1所示。SVU单元将采集到的编码器信号处理后,分别控制固定定时和可编程定时信号及电磁阀控制信号的输出,在时序信号的配合下,织机完成一系列的动作,实现织造功能[2]。

图1 编码器采集织机角度

1.2 工作原理

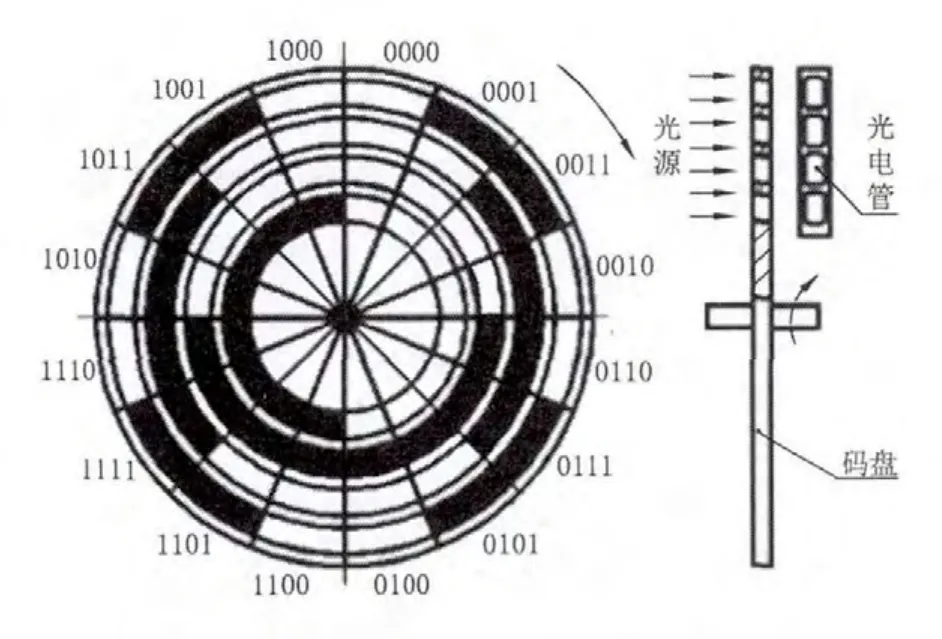

编码器采用光电式结构,把二进制码盘装在轴上,码盘分成若干个同心带,每个带代表一位,最靠近轴心的带,分成透明和不透明两个相等的段,代表最高位,最外层的带则代表最低位。当码盘转动时,扇区中透光的码道对应的光敏二极管导通,则输出低电平“0”;遮光的码道对应的光敏二极管不导通,则输出高电平“1”,这样形成与编码方式一致的高低电平输出[3]。为了解决码盘在分界线时检测困难而造成很大的误差,通常选用格雷码盘。图2为一个四位格雷码盘,每从一个位置走到下一个位置时,只改变一个数位,避免了由于安装不稳定造成的角度误差。

图2 编码器四位格雷码盘

2 编码器检测仪的设计思路及实现方法

2.1 编码器检测仪系统框图

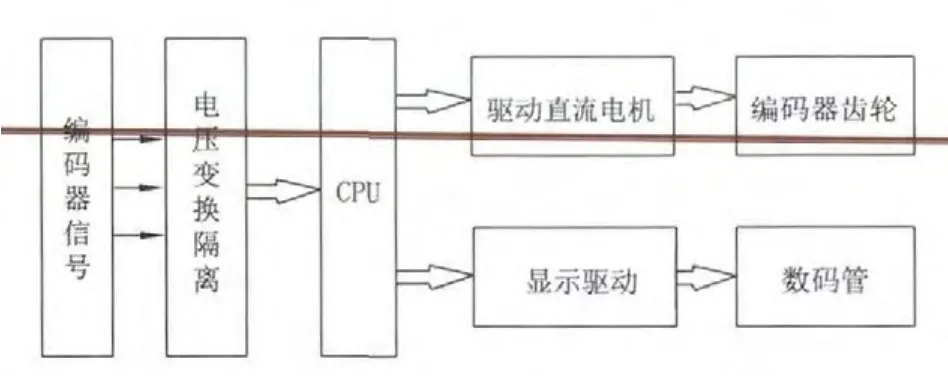

编码器检测仪系统框图见图3,由编码器控制板输入、输出2个部分组成。

图3 编码器检测仪系统框图

编码器控制板输入部分:接收从编码器输出的信号,经过CPU处理后将编码器信号转换为度数,显示在数码管上。

编码器控制板输出部分:输出控制信号,控制直流电机旋转,直流电机驱动编码器旋转。

2.2 硬件设计

编码器检测仪硬件设计框图见图4,由输入、处理、输出3个部分组成。

图4 编码器检测仪硬件设计框图

输入部分:编码器信号电压为24V,而单板上CPU工作电压为5V,且24V和5V为单独电源,不能共地,所以采用了电平隔离变换电路,把24V信号转换为5V信号输入给CPU。

处理部分:主要由软件控制完成。

输出部分:分为显示部分和电机控制部分。显示部分为CPU控制3个8位数码管,通过数码管显示不同的十进制字符来表示编码器的度数。编码器的转动动力由直流电机提供,设定电机的转向及转速后,CPU控制直流电机转动,再通过齿轮传动从而控制编码器旋转[4]。

2.3 软件设计

绝对值编码器信号输出为8路I/O信号,需要将编码器信号转换为3位度数。格雷码值的特点是第1个值和第2个值只有1位变化,且在一定码距内具有对称性,不是依次增加或依次减小的,所以需要将8位格雷码转换为按一定顺序排列的数值。具体设计思路如下。

编码器输出为EN0~EN7,EN7为高位,EN0为低位;转换后的输出为OUT0~OUT7,OUT7为高位,OUT0为低位,OUT值由高位至低位重新排列。将输出的OUT0~OUT7重新组合成1个8位二进制数,即将格雷码35H变为异或值26H,设定26H对应角度值为0°、对应十进制数为38(角度值为10进制数),将新异或值化为十进制数后减去38,结果再乘以2即为角度值(因为异或值的结果每增加1,角度值增加2°),最后用3位数码管将角度值显示出来。表1为异或值算法示意;表2为格雷码值、异或值与曲轴角度的对应关系。

表1 异或值算法

表2 格雷码值、异或值与曲轴角度的对应关系

3 应用案例分析

使用RED-1型编码器测试仪进行实际检测,可实现在编码器装配织机前即可对其质量状态进行检测的目的。入厂检验人员利用RED-1型检测仪对制造厂家提供的60套光电式编码器进行检验,有4套编码器在检测过程中出现无规律的编码角度跳动问题,显示46—48—50—62—64—66—74……(应该以2°为单位连续显示),拆卸编码器时发现轴头晃动(1套),拆开编码器后发现圆光栅码盘碎裂(4套,系安装或搬运过程中外力造成编码器损伤),编码角度无法正常检测,导致编码器输出异常,通过更换新的光栅码盘,该问题得以解决。通过使用RED-1型编码器检测仪对新购编码器进行检验,按照总机台数500台/年,装调故障率8%~10%,返工维修及复装工时18工时/套(10元/工时)计,由此一项,可为公司减少经济损失7 200~9 000元。不仅从源头上杜绝了由于编码器质量缺陷给织机装配带来的问题,而且提升了织机的装配生产效率,提高了整机的产品质量。

通过使用RED-1型编码器检测仪进行现场检测,发现随着编码器使用年限的增加,其光栅码盘在纺织厂棉絮、粉尘、高温、高湿的恶劣环境中容易受到污染或损坏。例如:某台织机多次出现“故障520”,即织机启动时,0°(TM0)和40°信号(TM40)都没有输入到ELO单元上,检查0°和40°信号线后未发现异常,再通过检测仪对该编码器进行检测,0°和40°角度值缺失,致使0°和40°定时信号无法正常输出,将该编码器打开后,发现光栅码盘被棉絮覆盖,导致光电传感器无法检测到感光信号,致使编码器输出异常。通过对光栅码盘及编码器内部进行清洁,并在轴颈上加装密封圈,增强了编码器的密封性,使得该机台编码器故障解除。另外,通过RED-1型编码器检测仪现场检测实践,在很大程度上降低了由于场地及检测手段限制所带来的编码器故障误判的可能性[5]。

4 结语

通过设计及使用RED-1型编码器检测仪,在入厂检验环节中,检验人员可对待入厂的编码器(关键件)进行100%的检验,从织机装配的源头杜绝后续质量事故的发生,不仅提升了织机的装配效率,而且提高了整机的产品质量;通过现场检测实践,用户可以快速、准确的定位编码器的故障问题,降低了由于场地及检测手段限制而造成的编码器故障误判的问题,提高了织机的织造效率。随着RED-1型编码器检测仪的推广及使用,其不仅能提高织机制造厂家的整机装配质量,而且能为织布厂家节省了维护成本,具有较好的市场前景。

[1]严鹤群,戴继光.喷气织机原理与使用[M].2版.北京:中国纺织出版社,2006.

[2]李继生,强勇,封军川.PZK500型喷气织机控制系统的设计及应用[J].棉纺织技术,2010,38(2):59-60.

[3]孟钦.光电式编码器的原理及使用[J].上海纺织科技,2012(9):46-48.

[4]金建新.增量式光电脉冲编码器的单片机计数器[J].元器件与应用,1999(10):27-29.

[5]王华,李娜,李保厚.喷气织机电磁阀检测仪的设计及应用[J].棉纺织技术,2012,40(10):63-65.