T9A热轧态钢丝在经编机针上的应用

陆鹏飞,顾 飞

(金轮针布(江苏)有限公司,江苏 南通 226009)

0 引言

目前,国内主要制造经编机用针的厂家,一般均采用T9A球化态钢丝[1]。大连钢厂作为最先开发针用钢丝的厂家,其生产的T9A球化态钢丝是制造经编机用针厂家的首选。在钢丝生产过程中,进行多次球化退火,有资料指出在Ac以下球化退火需要较长的保温时间(一般在7h以上),影响在生产中的推广使用[2]。因此,使用T9A球化态钢丝,生产周期长、生产效率低;随着炼钢水平的提升,钢厂已经能够提供拉拔性能满足制针要求的热轧态T9A钢丝。查阅相关资料得知[3],热轧态的T9A钢丝也可用于制造经编机用针。

1 工艺试验

1.1 试验材料

南钢T9A热轧态φ5.50mm钢丝化学成分见表1,针织机用钢丝试验规格为φ0.965mm。

表1 南钢T9A热轧态φ5.50mm钢丝化学成分

1.2 工艺流程

1.2.1 原球化态连续球化工艺流程

原球化态连续球化工艺流程为:钢丝酸洗、磷化拉拔至φ2.60mm→球化退火→酸洗、磷化拉拔至φ1.40mm→球化退火→明火炉在线磷化→拉拔至φ0.99mm→上油、精拉至成品。

开坯时,由于钢丝压缩率已达到球化态钢丝的理论上限,导致钢丝在拉拔过程中经常出现断丝,因此,在开坯拉拔时需将钢丝先拉拔至φ3.30mm,球化退火后再拉拔φ2.60mm,然后根据上述流程进行后续生产。

经编机用针的原料钢丝表面要求无坏模、划痕等缺陷,连续球化工艺导致硬度较低的钢丝球化珠光体金相组织多次拉拔,钢丝表面极易受损;另外,球化态钢丝在进行表面处理时,也容易在生产过程中发生碰伤。因此,相对于索氏体组织,连续球化工艺导致钢丝拉拔效率低、量产成本极高。

1.2.2 试验材料的工艺流程

试验材料工艺流程为:钢丝拉拔至φ1.75mm→明火炉→拉拔至φ0.99mm→球化退火→浸油→精拉至成品。

1.2.2.1 钢丝拉拔工艺

钢丝拉拔工艺为:φ5.50mm→φ4.84mm→φ4.26mm→φ3.75mm→φ3.31mm→φ2.91mm→φ2.56mm→φ2.26mm→φ1.99mm→φ1.75mm。工艺实施在九联拉丝机组上进行、在线硼化连续拉拔完成,避免了酸洗、磷化工艺,减少了磷化质量对拉拔的影响[4]。

1.2.2.2φ1.75 mm半成品钢丝明火炉工艺

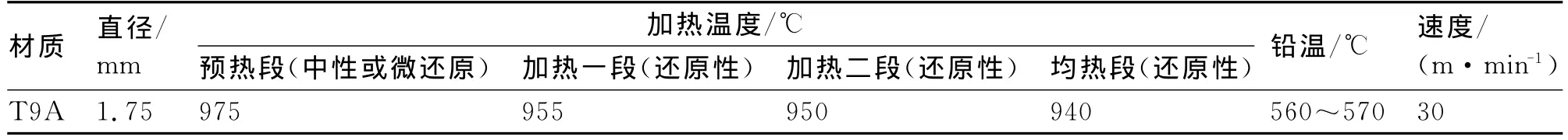

明火炉工序工艺见表2。明火炉工序是将钢丝加热至奥氏体化后,经过铅浴等温淬火处理,使直径为1.75mm半成品钢丝获得索氏体组织,提高钢丝强度与塑性,以便后续拉拔。

表2 半成品φ1.75 mm明火炉工艺

1.2.2.3φ0.99 mm半成品钢丝拉拔工艺

φ0.99mm半成品钢丝拉拔工艺为:φ1.75mm→φ1.56mm→φ1.39mm→φ1.24mm→φ1.11mm→φ0.99mm。工艺实施在五联拉丝机组上即可完成,生产上可以灵活掌握。

1.2.2.4φ0.99 mm半成品钢丝球化退火工艺

由于φ0.99mm半成品钢丝的前道热处理工艺是等温淬火而非球化退火,因此在设计球化退火时,要适当升高加热段温度并延长保温时间,试验后的球化工艺如图1所示。

图1 φ0.99mm半成品钢丝球化退火工艺

1.2.2.5φ0.965 mm成品钢丝生产工艺

球化退火后的φ0.99mm半成品钢丝再次拉拔至成品规格为φ0.965mm过程中,采用单头拉丝机进行;该工艺实施主要是对钢丝进行整形,其组织和硬度基本不发生变化,是要控制加工过程中钢丝的表面质量。

2 试验结果分析

结合有关文献[5],经编机用针的原料钢丝的一般技术要求主要体现在显微组织、硬度、脱碳层厚度及表面质量。先前采用的连续球化工艺,用户认为球化组织粗大,不利于后续淬火深加工以获得更好的耐磨性;因此,将试验工艺获得的成品钢丝球化组织与连续球化工艺进行检测对比,如果前者碳化物颗粒级别小于后者,并控制在(2.5~3.5)级[6],便可满足经编机用针丝的后续加工需求。

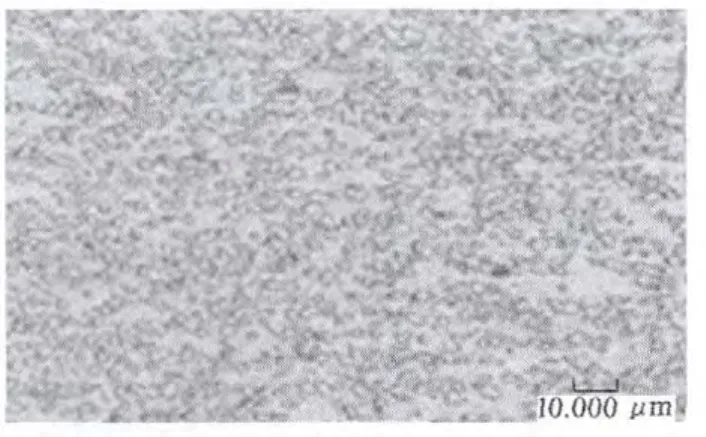

图2为试验工艺获得的成品钢丝球化组织,为(4~4.5)级,碳化物颗粒明显小于图3所示连续球化工艺获得的成品钢丝球化组织,为后续淬火工艺做好了组织准备,保证了最终产品的耐磨度。

图2 试验工艺获得的成品钢丝球化组织

3 讨论

采用热轧态钢丝拉拔的钢丝,经球化退火可获得更为细小的碳化物颗粒。制造经编机用针的原料钢丝的金相组织以(2.5~3.5)级为宜,退火工艺采用高温球化进行处理,可得到满足用户要求的颗粒度大小。钢厂提供的球化态钢丝存在颗粒度偏大而在后续加工时又无法改善的问题,最终会影响经编机用针的耐磨度;因此,球化态钢丝并不适用于经编机用针的制造。热轧态钢丝通过明火炉等温淬火与罩式炉球化退火相结合[7],有效地控制了最终成品钢丝的球化组织级别,为经编机用针耐磨性提供了理想的组织准备。

图3 连续球化工艺获得的成品钢丝球化组织

4 结语

4.1 通过T9A热轧态φ5.50mm钢丝的工艺试验,产品能达到经编机用针的原料钢丝的用户要求,且消除了钢丝球化组织粗大的问题,提高了针的耐磨性。

4.2 采用T9A热轧态φ5.50mm钢丝制造经编机用针的原料钢丝,简化了整个生产流程,保证了钢丝产品质量,提高了生产效率。

4.3 该工艺减少了球化次数,节约了能源,免去了酸洗和磷化,因而更加环保。

[1]吕桂清,张翰文.T9A针丝工艺的改进[J].金属制品,1993(6):1-4.

[2]夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,2008.

[3]顾安之.T9A钢丝Ac1以下球化退火工艺的探讨[J].纺织器材,1991,18(2):29-33.

[4]徐效谦,阴绍芬.特殊钢钢丝[M].北京:冶金工业出版社,2005.

[5]刘国辅,康厚斌.纺织机针用工具钢带(T9A)的开发[J].特钢技术,1999(4):65-67.

[6]中国机械工程学会,全国热处理标准化技术委员会.标准金相图谱[Z].

[7]贺跃辉,谭玉华.对T9A钢件铅浴处理实质的探讨[J].金属制品,1992(2):6-10.