新型粗纱管的技术要求、结构分析与应用探讨

戴云卿

(浙江三友塑业股份有限公司,浙江 台州 318059)

粗细联是我国由纺织大国向纺织强国迈进过程中发展起来的机型,它的应用是纺织企业从劳动密集型向技术密集型改变的重要途径之一。随着人力资源成本的不断上升,纺织企业希望能最大程度地减少万锭用工人数,因此,纺机向少人化及无人化迈进显得异常迫切,使粗细联(细络联)技术在棉纺企业快速推进成为当前纺织行业的重要话题。

纺织企业的自动化改造,用工的减少对于纺机、纺器制造行业而言也是一种挑战与机遇,如何攻克并践行,我们还有很长的路要走。随着国外先进技术的引进,国内粗纱机自动化水平不断提高,铁炮式粗纱机已逐步为伺服变频装置粗纱机替代,机械与智能相结合,使冰冷的机械装置活起来。国内以天津宏大、青岛环球为代表的新一代JWF1418A型和CMT1801型粗纱机,已走进国内纺织企业,粗细联技术的应用实现了粗纱机和细纱机的无缝对接。三友公司作为国内纺织器材的龙头企业,也紧跟纺机技术发展步伐及时进行新产品研发与改造,使之适应新型纺机技术和新工艺的要求。

自20世纪80年代国内纺织企业引进日本丰田FL-16型粗纱机以来,以天津宏大、宏源纺机、太行纺机为代表的主机企业紧跟纺机潮流,开始生产大卷装粗纱机,通过几十年的生产及改进,性能逐步完善。这种大卷装粗纱机很快取代了A454系列粗纱机,且纺纱稳定性与工艺性有了较大的进步,但这种粗纱机用工问题依然十分突出,需靠高强度的人工劳动配合才能完成,人力资源成本明显。随着纺织产业的快速发展,劳动力成本大幅上升,大卷装的粗纱机也显出不足,国内纺机企业通过吸收、消化、引进,研发新型粗纱机,进行机器换人工程。三友集团紧跟主机发展脚步,研发新产品以满足市场需求。

1 新型粗纱机的技术进步及其对纱管要求

1.1 CMT1801型粗纱机的工作过程及特点

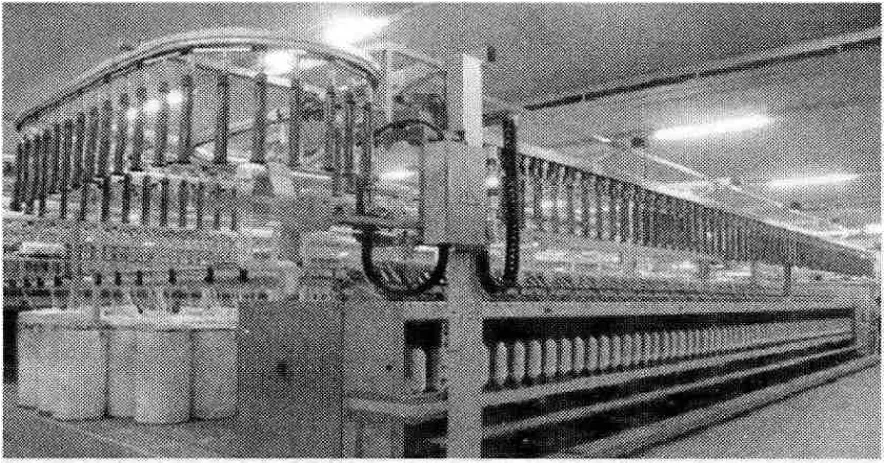

图1是青岛环球纺机CMT1801型粗纱机,是我公司配套整体式粗纱管445在机台上实际应用的成功案例,摄于越南天虹纺织。

图1 CMT1801型粗纱机一角

CMT1801型粗纱机是在意大利马佐里F15/F35机型的基础上进行消化吸收并改进的一款粗细联机型,它通过架空式铝合金轨道,实现了由粗纱机向细纱机的自动或手动输送,同时,再从细纱机输送清空的粗纱管至粗纱库,中间经过粗纱管尾纱清理机的清理和检测,形成了循环的输送流程,从而实现从纺纱到落纱到再次成功纺纱的全过程,减少了用工成本,提高了纺纱效率[1]。这种机型在原四电机传动的电脑型粗纱机的基础上,配置了自动落纱装置,实现从生头、纺纱、落纱到换纱的自动纺纱工艺流程。外置式的落纱方法,可在人工操作界面上设定适纺的粗纱长度,实现粗纱机自动停机,在电脑的程序指令中,粗纱机会自动完成下龙筋降低、粗纱打结、粗纱拉断、分离等动作;同时,下龙筋移动到预先设定的位置,在这个过程中,提纱用的粗纱架同时下降,完成取纱任务,并进行放置粗纱管的动作;然后,提纱架上升,下龙筋延时复位并进入自动生头的下一循环纺纱过程。这种新型粗纱机的主要特点是减少用工,由机器自动完成取纱、放粗纱管过程。

1.2 粗纱管的基本要求

CMT1801型粗纱机对与之配合的粗纱管基本要求为:总长度应控制在(445±1)mm;有优良的同轴度和对底平面的垂直度;头部内孔基本尺寸为φ25mm,和通用DD2型吊锭或其它型号能配合使用,下部底孔的基本尺寸为φ37.2mm,与粗纱机传动齿止转销相配合,粗纱管与托锭的锭端部位配套尺寸为φ25.20mm,与纱管内孔配合,托锭的锭杆长度为345mm~350mm(托锭的粗纱管配合部位长度尺寸),如图2所示。

图2 新型粗纱机用粗纱管的结构及尺寸

当锭翼旋转与粗纱管旋转产生相对速度差时,完成纺纱并卷绕粗纱。粗纱生头绒位置,设计在距粗纱管顶部向下约45mm~50mm处,生头绒的宽度应控制在15mm~25mm,保证机器能有效地捕捉到生头位置,并顺利完成粗纱的自动生头功能。

2 新型粗纱管的制造及质量控制

2.1 模具设计

粗纱机自动化机械动作,对与之配套粗纱管的一致性和同轴度、垂直度提出了相当严格的要求,作为器材制造企业,我公司也深谙其重要性。在生产环节上,首先对粗纱管模具的设计进行精益化生产和管控,实现模具制作数字化,对塑料纱管的多个关键点进行控制,同时,我们依靠公司自身的技术优势和制作模具的设备优势,采用大型数控机床加工模具,保证模具每一个型腔和每一个细小部件准确和一致,用数字的唯一性去进行比对。模具选用优质P20钢或718模具钢,较好地保证了加工模具的品质,使生产出的产品具有可重复性,良好的一致性和可靠性。当模具一次性在大型数字化机床上加工完成后,技术工程师会进行多次的反复调试比对:用电脑软件分析模拟注塑加工状态,找出其中的不足与缺陷,对模具的流道浇口和模腔进行分析处理,参考塑料的收缩率数据(一般都是用工程塑料ABS制作,其收缩率为0.5%~0.8%),设定最佳的充模时间、成型温度、注塑周期,采用多级注塑设定法,使粗纱管段纹清晰,产品形态饱满,确保模具在理论上的高精度和每只产品在不同模腔内的一致性。

2.2 注塑加工

采用国内先进的MA8000U大型数字化注塑机,选用大机型小螺杆的配置,可精确计量注塑并加工生产。选用预先调试的电脑数据输入,确保每只产品的极差极小,产品的克重极差控制在5‰以内。在后整理加工中,公司自主开发了全自动光电检验一体机,对粗纱管的振程和垂直度逐一进行机械化流水检测,保证粗纱管每个关键尺寸的一致、准确和完整。在整个检验过程中,无需人工介入,全凭数据说话,做到了简单重复(实际上,纱管制造的简单重复是一件不易做到的事情)。

2.3 员工培养及产品试验室模拟

我公司除在模具、原材料、注塑加工和自动检测方面的优势外,还十分注重对一线职工素质的培养。通过三友技术学校,向职工传授纱管在纺织厂的使用特点和方法,请纺织专家来公司现场指导、讲解分析,让职工熟悉纱管在纺织厂如何使用;构建三友试纺试验室,配置了一组十几锭的粗纱机,进行高强度、高转速试运行纺纱模拟,挑选几十支经检验合格和不合格的纱管进行对比纺纱实践,将粗纱机的纺纱锭速分别调至1 000r/min、1 500r/min、1 800 r/min,观察其纺纱情况和成型效果,做好记录并进行数据对比分析,以实现纱管制造过程中掌握所生产的粗纱管在纺织厂使用的第一手资料。同时,我们结合纺织厂实际纺纱时出现的问题,改进生产工艺、生产方法,制造出品质更优的产品。

2.4 杜绝粗纱管跳管

理论上粗纱管跳管是不可能出现的,但在纺织厂实际生产中又经常会出现这样的问题。以原401系列粗纱管跳管为例,在反复试验后,初步得出产生跳管的因素有四种:其一,纱管本身的自重不足。无论从节能角度,还是工人的劳动强度考虑,这种粗纱管克重一般控制在225g~230g比较理想,但有的企业为了迎合纺织厂的价格需求,同样的规格以减少克重来降低成本,达到降低售价的目的,有的甚至将质量做到小于200g/支,低速纺纱时基本无影响,一旦进入高速纺纱问题就会反映出来(质量轻会产生跳管)。其二,产品的同轴度没有把握好,偏心量大,造成在始纺时纱管偏摆,在离心力的作用下,滞留在翼锭的锭杆上(偏心大产生的跳管)。其三,上口内孔的表面粗糙度不够,比较粗糙或内衬没有选用自润滑油性材料;或内孔尺寸不准确,如上口内径标准尺寸为φ(22.3±0.10)mm(锭杆尺寸是φ22.0mm,我公司实际的内孔尺寸控制在φ22.20mm~22.30mm),如果成型注塑工艺未调整好,造成产品收缩,纱管的尺寸只做到φ22.10mm,甚至更小,与翼锭锭杆吻合得太紧;另一种是尺寸超差(做到φ22.60mm甚至更大),造成振动大、噪声大等;再者翼锭锭杆表面粗糙度不够,其基本要求是锭杆镀铬后再精磨,有的企业可能没有做或没有做完整(翼锭锭杆表面粗糙度不够及粗纱管尺寸不正确产生的跳管)[2]。其四,纺织厂自身问题,即翼锭锭杆和传动齿轮在安装时,直线度没有达到规定的技术要求,或没有按标准要求安装,或在生产过程中安装不牢固而产生偏移,且没有及时调整,使“三线”不一致等(机器锭杆和纱管及传动齿轮之间不在同直线上产生的跳管)。所以,针对上述因素,我们着重加强自身的管理手段,做产品时对症下药;同时,对纱管局部的结构进行小的改变,如底部台阶加厚和下部直径加粗,使重心下移,充分适应各种条件,排除可能不利于纺纱的因素,使纱管纺纱效果更好、效率更高。我们运用价值工程原理进行分析,加强该加强的部位,使产品的价值利用最大化,使之更加完善。在职工中树立做产品就是做人品的理念,并在公司的醒目位置悬挂操作方法、工作职责和质量方针等,让质量方针深入人心并贯彻公司生产始终。

3 粗纱管制造技术的升级与改进

3.1 粗纱管选材与顶端内孔设计

目前,三友公司生产的新型445粗纱管(老式机型),已完全符合粗纱机机械和纺纱功能需求,已在国内外多家大中型纺织企业使用,并取得了骄人的成绩,现已大量用于天虹纺织、百隆纺织、华茂纺织、天成纺织、日照纺织、即墨纺织、如意纺织等企业。但我们未止步于此,在选材、用材上又进行了精细化处理,选用以工程塑料ABS为基础母料,加入一定比例的抗氧化剂和紫外线吸收剂,使原材料的性能更加稳定可靠。生产的产品具有外观表面粗糙度好、色度更加稳定,感光效果理想(中和而低调,不耀眼);产品外部的防滑纹设计清晰,三段式防滑纱线纹,可有效解决粗纱在纺纱过程中的意外伸长问题,使粗纱成型效果理想、条干均匀、毛羽少;顶端内孔的POM耐磨材料的整体注塑嵌入式设计,是在仿意大利马佐里F15/F35机型配用粗纱管基础上进行吸收、消化和再创新的。原产品设计上未嵌入耐磨材料,见图3a),嵌入耐磨材料的纱管见图3b)。

图3 未嵌入、嵌入耐磨材料的粗纱管顶端内孔外形

3.2 粗纱管中下部设计

在中部与托锭配合部位,选用共聚甲醛材料、耐磨自润滑材料的整体嵌入,使纱管具有结构牢固、不松动,锭位准确、尺寸一致稳定等优点,有效地规避了粗纱机托锭锭杆顶端与粗纱管配合部位在设计上出现磨损的风险,使粗纱机与粗纱管在长期高负荷的运行中不磨损或少磨损,见图4。粗纱管下部的防滑纱止纱齿设计,是在原马佐里446mm粗纱管的“精华版”的基础上加以有效、合理的改进,经纺织厂长期使用和验证,纱管防余纱掉落效果非常好,见图5。

图5 粗纱管下部的防滑止纱齿

3.3 粗纱管两端设计

我们在结合原粗纱管设计原理的基础上,针对国内纺机的一些基本特点[3],重新对产品进行整体设计和加工,将分体式结构改为整体式结构,如图6,保证了底部的止转齿槽与粗纱机配合旋转时不裂不碎,工艺保障度和生产效率更高。底部内孔的斜尖齿设计为45°角,与粗纱机上的尖型止转销相吻合并能自由滑入,无需人工动作。头部内外倒角型式的设计,较好地保证了粗纱管在粗纱架上与吊锭的无障碍使用,使生头绒的方向性和纱管的旋转方向一致,生头部位选用特制的长毛绒布加贴,牢固可靠,具有生纱头容易、方便,退绕不挂余纱等功效,见图7。

图4 粗纱管中部整体嵌入耐磨材料

图6 整体式纱管、分体式纱管及其底部

图7 粗纱管头部的内外倒角

4 结语

4.1 三友制造的新型445粗纱管具备优异的结构和使用性能,该粗纱管相对底部平面的垂直度和径向圆跳动分别不大于0.4mm和0.3mm(纺织行业标准值0.6mm 和0.4mm)。

4.2 三友设计生产的与青岛环球纺机CMT1801型、天津宏大JWF1418A型配套的粗纱管产品,拥有完全的自主知识产权,已获国家专利,专利号分别为ZL2013 30006833.5、ZL2013 30007023.1。该产品在国内多家知名纺织大中型企业成功使用,证明其完全符合新型粗纱机的机械和纺纱需求,取得了非常好的口碑。

4.3 棉纺机械设备的更新,要求与之相配套的器材产品同步创新,三友推出的配套全自动新型粗纱机的纱管是引进、吸收、消化国际先进技术,并创新再提高的有力佐证,也是纺织工业发展中的成功案例。

粗细联自动化技术的成功,意味着棉纺行业自动化时代的到来,衡量一个民族基础工业的水准如何,高技术优势只是其中之一,还需考虑它的成本优势、自动化程度成熟的优势和普及优势。纺织行业从劳动密集型向技术密集型发展已成为必然趋势,只有不断追求,提升自己,才能使中国纺织行业在全球化的竞争中立于不败之地,纺机人和纺器人还有很长的路要走,我们要努力赶超,尽快实现从纺织大国走向纺织强国的伟大梦想。

[1]青岛环球集团纺织机械有限公司.CMT1801型粗纱机说明书[Z].

[2]FZ/T93029—1994,塑料粗纱管[S].

[3]中国纺织大学棉纺教研室.棉纺学[M].北京:纺织工业出版社,1988.