X70厚壁海管DWTT减薄试样与全壁厚试样的对比分析

王长安 , 杨专钊 , 王高峰 ,聂向晖 , 余国民 , 杨昆岳

(1.中国石油集团石油管工程技术研究院,西安 710065;2.北京隆盛泰科石油管科技有限公司,北京 100101)

X70厚壁海管DWTT减薄试样与全壁厚试样的对比分析

王长安1,2, 杨专钊1,2, 王高峰1,2,聂向晖1,2, 余国民1,2, 杨昆岳1,2

(1.中国石油集团石油管工程技术研究院,西安 710065;2.北京隆盛泰科石油管科技有限公司,北京 100101)

使用常规落锤试验机与大能量摆锤冲击试验机两种机型,对φ762mm×31.8mm X70MO直缝埋弧焊厚壁海管进行了DWTT减薄试样(单面减薄及双面减薄)与全壁厚试样系列温度试验,利用Boltzmann函数对试验数据进行了拟合,得出了试验温度与断口剪切面积的关系曲线,确定了减薄试样与全壁厚试样的韧脆转变温度,对其进行了对比分析。结果验证了厚壁钢管使用减薄试样时,应降低相应的试验温度;同时得出在相同试验温度下,单面减薄试样的试验结果优于双面减薄试样(壁厚中心试样)等结论,并提出了相关建议,希望对以后的试验研究有借鉴作用。

落锤撕裂试验(DWTT);剪切面积;单面减薄试样;双面减薄试样;韧脆转变温度

0 前 言

在管线钢领域中,通常以夏比冲击试验和落锤撕裂试验(DWTT)进行韧性测试和评价,虽然夏比冲击试验简单易行,在管线钢制造中得到了广泛应用,但不能把冲击所测得的韧脆转变温度等同于管线钢管实物的韧脆转变温度。研究表明,韧脆转变温度受试样形状、尺寸、应力状态和加载速度等多方面因素的作用,由于夏比冲击试验尺寸小,其几何约束远小于实际构件,因而不能反映构件的真实情况,其测定值过高地估计了构件的实际韧性。由于DWTT所获得的结果与全尺寸气爆试验结果相吻合[1],因此,可使用DWTT对夏比冲击试验进行延伸和扩展。

目前,国内管线钢管生产中DWTT常用的标准有GB/T 8363—2007《铁素体钢落锤撕裂试验方法》,SY/T 6476—2007《输送钢管落锤撕裂试验方法》和API RP 5L3—1996《管线钢管落锤撕裂试验推荐作法》。对于DWTT,上述标准均规定:对于壁厚大于19.0mm的钢管可采用规定原壁厚试样或是减薄至19.0mm的试样,减薄试样可以从试样的1个或2个表面减薄至19.0mm[2-4]。而DNV-OS-F101—2007《Submarine Pipeline Systems》中要求,DWTT尽量使用全壁厚试样,若要使用减薄试样需征得客户的同意,且减薄试样必须双面减薄,双面减薄量应相同[5]。

本研究就φ762mm×31.8mm X70MO直缝埋弧焊厚壁海管DWTT减薄试样与全壁厚试样进行了试验对比与分析。通过常规落锤试验机与大能量摆锤冲击试验机两种试验机型,建立DWTT断口形貌与温度关系曲线,确定其韧脆转变温度,研究减薄试样与全壁厚试样断裂韧性的差别。

1 试验方法

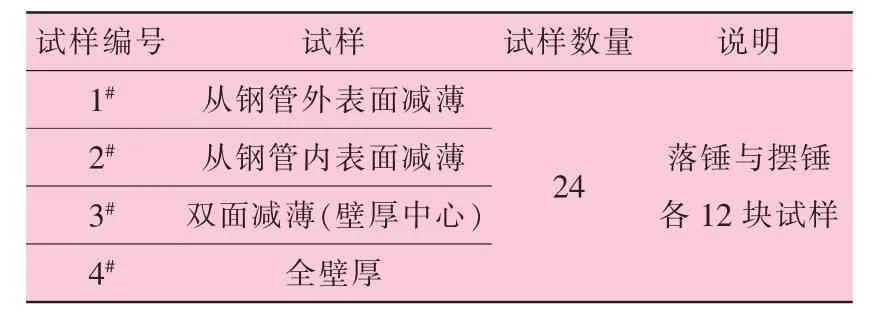

本研究所用试样共4组。3组减薄试样,其中2组为单面减薄,分别是从钢管外表面与钢管内表面减薄,另1组为双面减薄,减薄试样尺寸为305mm×76.2mm×19mm;最后1组试样为全壁厚试样,尺寸为305mm×76.2mm×31.8mm。试样缺口形式为压制V形缺口,缺口角度为45°±2°,缺口深度为(5.1±0.51)mm;试验温度为 20℃,0℃,-10℃,-30℃,-50℃及-70℃,试验采用API RP 5L3标准。试验分别使用JL-50000落锤试验机与HIT 50KP大能量摆锤冲击试验机(以下分别简称落锤与摆锤),两种试验机最大功率为50 000 J。为了便于描述,对每组试样进行编号,具体情况见表1。

表1 试样信息

2 试验结果与分析

2.1 试验结果

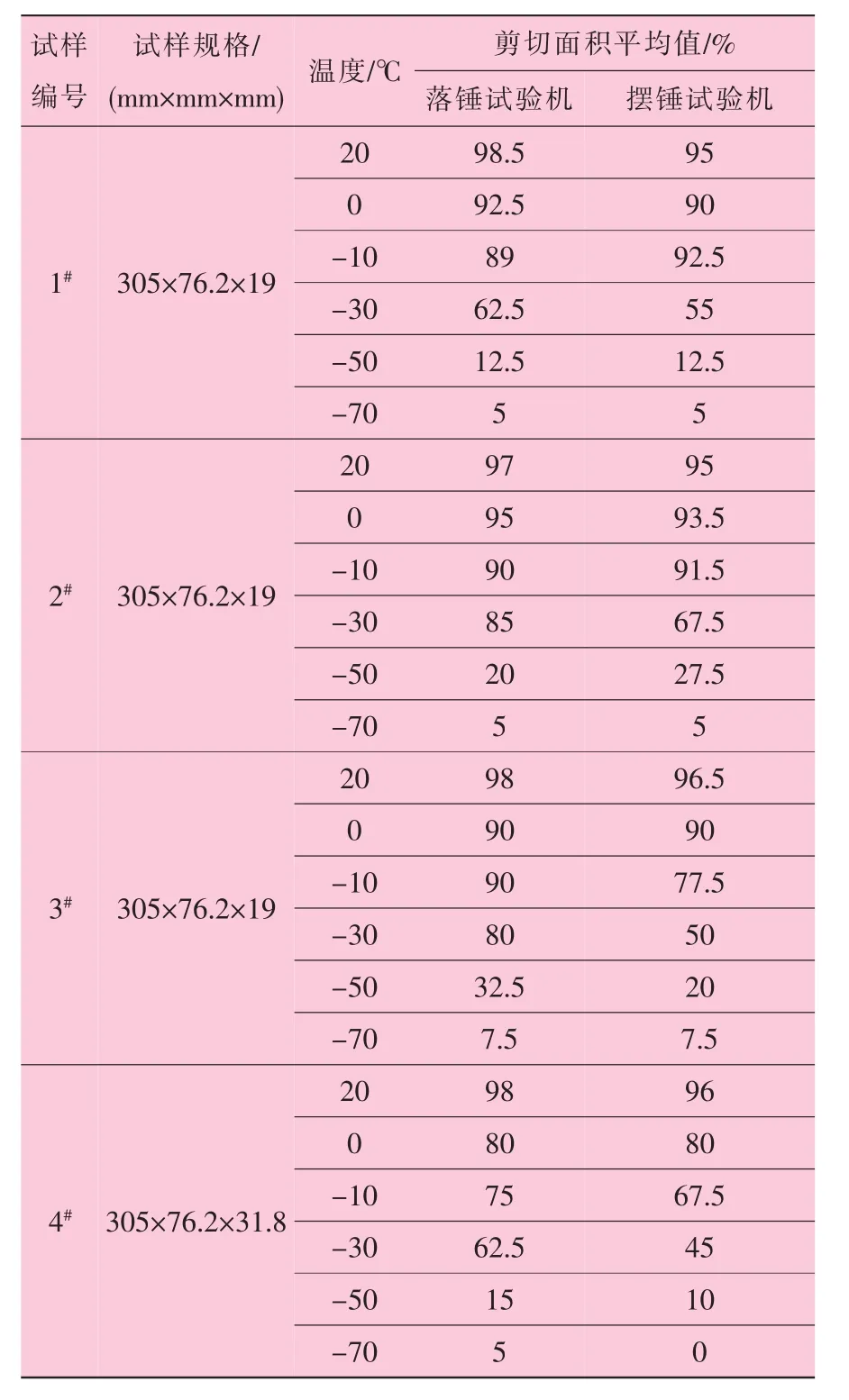

用落锤试验及摆锤试验分别对减薄试样和全壁厚试样在规定温度下进行试验,然后对试样断口按照API RP 5L3进行评判,每个温度做两个试样,取其平均值,其试验数据见表2,两种试验设备下试样断口形貌如图1所示。

表2 试验结果

图1 两种试验下试样断口形貌(-50℃,内外减薄)

2.2 数据对比分析

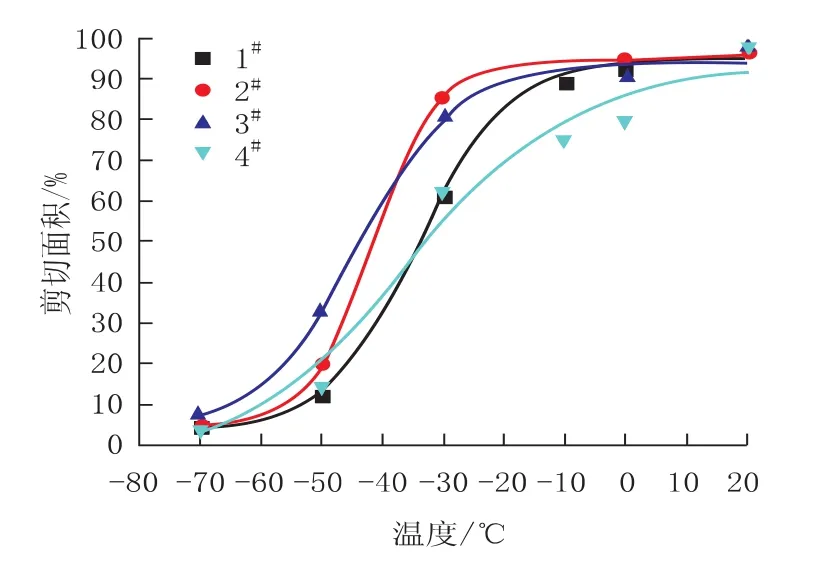

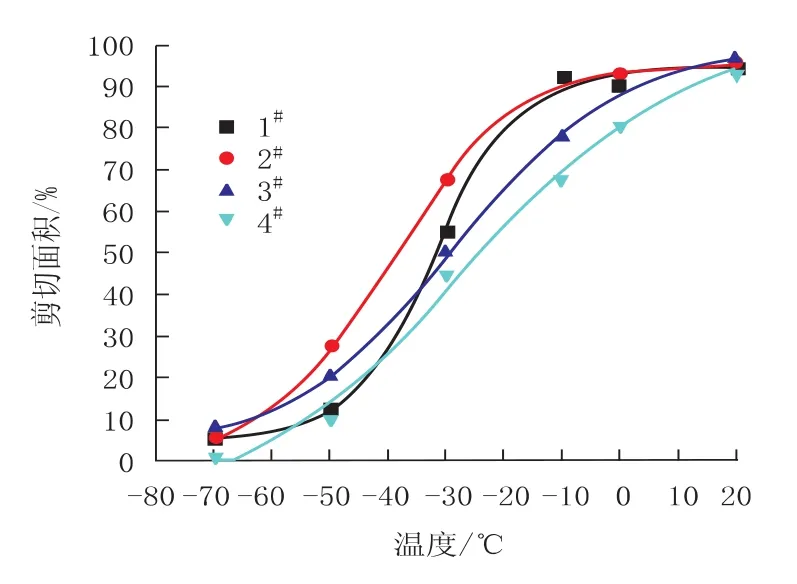

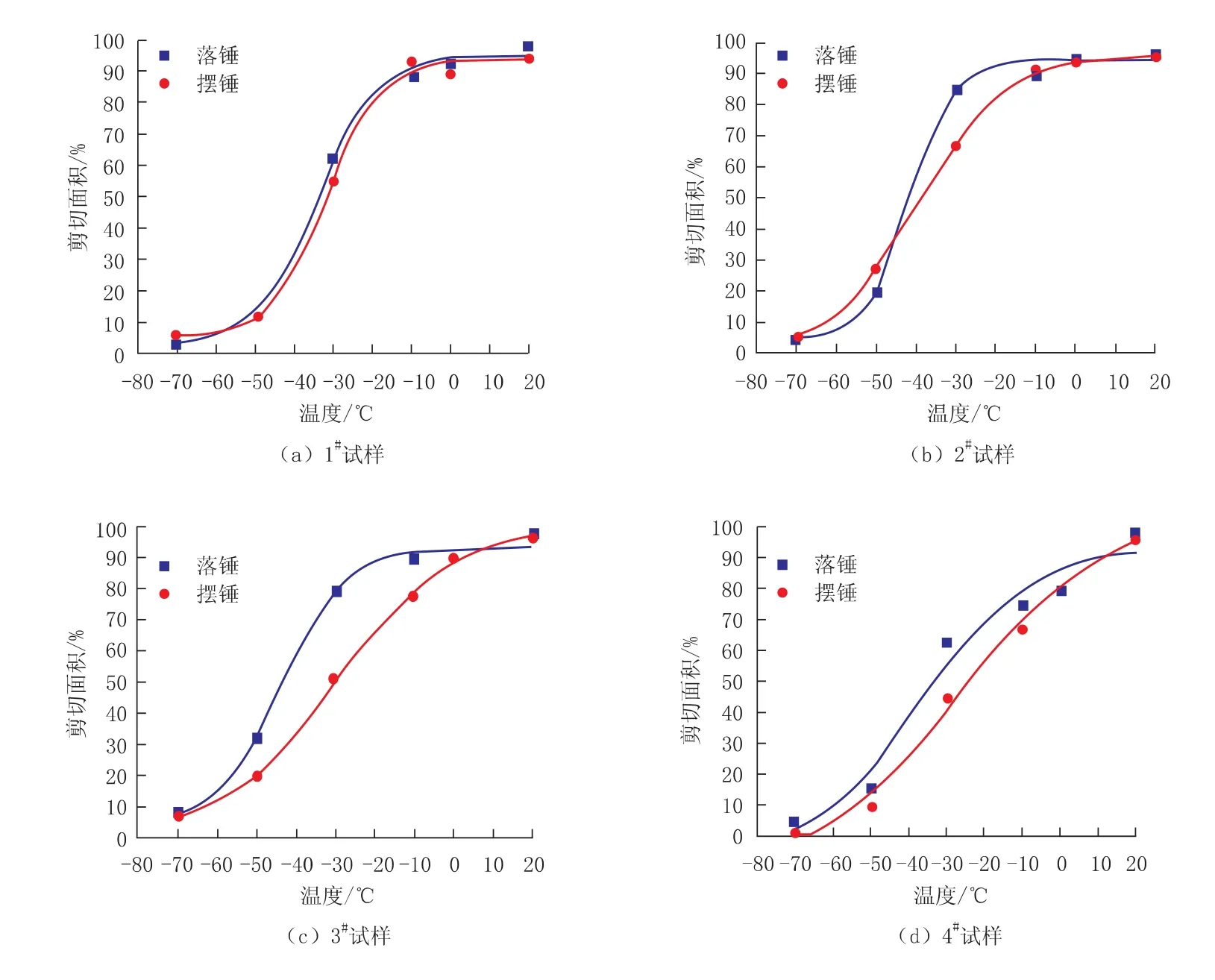

笔者利用韧脆转变温度曲线对上述试验数据进行对比分析,但是金属材料韧脆性转变温度拟合曲线模型的选择应符合试验数据三阶段的分布特征,且拟合度要高,模型各参数的物理意义要明确。在这方面,国内外科技工作者作了大量的研究比对工作,结果认为双曲正切函数与Boltzmann函数两种数学模型是同一模型同一函数的不同表达式[6],都可以作为材料韧脆转变温度拟合曲线的模型。因此笔者利用Origin软件中的Boltzmann函数对表1中的试验数据进行了拟合,韧脆转变温度曲线如图2和图3所示。

图2 落锤试验韧脆转变曲线

图3 摆锤试验韧脆转变曲线

在实践中应用最广泛的是50%剪切断口所对应的温度,称为50%FATT[1],即韧脆转变温度。由图2可以看出,若由落锤试验所测数据来确定其韧脆转变温度,该材质的50%FATT温度为-33~-44℃,其中双面减薄试样50%FATT约为-44℃;从钢管内表面减薄试样约为-41℃;外表面减薄试样大约为-34℃;全壁厚试样大约为-33℃。总体来说,全壁厚试样的50%FATT大于减薄试样的50%FATT。

由图3可以看出,若由摆锤试验所测数据来确定其韧脆转变温度,该材质的50%FATT温度为-24~-39℃,其中从钢管内表面减薄试样的50%FATT约为-39℃;从钢管外表面减薄试样约为-32℃;双面减薄试样约为-30℃;全壁厚试样约为-24℃。全壁厚试样的50%FATT大于减薄试样的50%FATT。

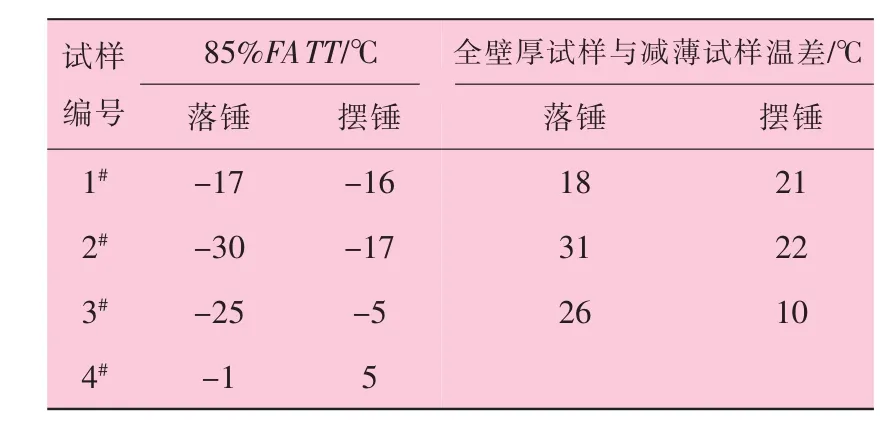

由于长输管线服役的特殊性和要求的严格性,也经常采用80%或85%剪切断口所对应的温度作为韧脆转变温度,记为80%FATT或85%FATT[1]。 在 DNV-OS-F101—2007 中要求每组试验的平均剪切面积≥85%[5]。由图2和图3可以得出该钢管的85%FATT,其结果见表3。

表3 85%剪切断口对应的温度

综上所述,无论是使用落锤试验机还是使用大能量摆锤冲击试验机,所得到的该材料全壁厚试样50%FATT(85%FATT)总是大于减薄试样。这是因为当试样变厚时,在外力作用下,沿厚度方向的收缩和变形所受到的约束会增加,冲击时产生较大形变硬化。这就使试样断口的脆性区增加,剪切面积下降,且结果分散性增加[7-8]。同时,这说明在进行大壁厚海管DWTT试验时,若是使用减薄试样,则应降低相应的试验温度。这验证了API RP 5L3等标准要求,即 “若采用减薄试样,则实际试验温度应低于规定试验温度”。对于该规格钢管,若是使用减薄试样,按照API RP 5L3等标准要求,其温度应该降低17℃。由图2与图3可以看出,全壁厚试样与减薄试样85%FATT的平均温差分别约为25℃(落锤)与17.7℃(摆锤)。

图4 两种试验结果比较

此外,API RP 5L3等标准要求,对于减薄试样,可对试样的1个或2个表面进行机械加工。相关文献指出,单面减薄试样韧性优于双面减薄试样韧性。这是因为材料在厚度方向上具有性能不均匀性,钢板在热机械控轧工艺(TMCP)生产过程中,由于钢锭边部冷却速度较快,此处材料晶粒较细,轧制得到的钢板表面晶粒较细,材料韧性也较好,而相应于钢锭中心由于是偏析杂质富集区,晶体颗粒粗大,轧制获得的钢板中部韧性也较差。这样,当采用减薄试样进行DWTT时,由于单面减薄试样保留了一侧韧性较好的部分,双面减薄试样将两侧韧性较好部分均进行去除,而保留中间韧性较差部分,所以单面减薄试样测得的剪切面积好于双面减薄试样[9-10]。就本次两种试验方法来看,仅摆锤试验表现出这样的规律,这可能与影响DWTT评定的其他因素有关,如断口剪切面积评判方法、试验设备及缺口形式等。

2.3 两种试验设备试验结果对比

对两种试验设备的试验结果进行比较,如图4所示。由图4可见,两种试验设备试验结果中,单面减薄试样的50%FATT(85%FATT)较为接近,而双面减薄及全壁厚试样的50%FATT(85%FATT)较大。此外,落锤试验机所得结果的韧脆转变曲线总体上靠左,既落锤试验机与摆锤试验机在相同的试验温度下,落锤试验机的试验剪切面积较大。由此可知,落锤试验机所确定的50%FATT(85%FATT)总体上较低。这种现象可能是因为落锤试验与摆锤试验在冲断试样的瞬间,锤头与试样之间的接触方式不同,因而导致试样的受力状态不同,最后表现出来的剪切面积有所差异。

3 结论与建议

(1)在相同试验温度下,减薄试样的DWTT结果优于全壁厚试样的试验结果,即厚壁钢管(>19mm)在进行DWTT试验过程中,试样需要减薄时,应降低相应的试验温度,该结论验证了API RP 5L3等标准对减薄试样试验温度的要求;

(2)虽然本次摆锤试验减薄试样相对全壁厚试样平均下降温度与标准基本一致,但是单组试验以及落锤试验的下降温度与标准还有差距,减薄试样温度的降幅还需进一步深入研究;

(3)本次摆锤试验中,内、外单面减薄试样试验结果优于双面减薄试样(壁厚中心试样);

(4)本研究中,落锤试验机与摆锤试验机在相同的试验温度下,落锤试验机的剪切面积较大;

(5)对于厚壁海管,在进行DWTT时,如果设备能力满足要求,建议使用全壁厚试样进行试验,否则严格按照DNV-OS-F101要求,在客户允许下使用双面减薄试样。

[1]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[2]GB/T 8363—2007,铁素体钢管落锤撕裂试验方法[S].

[3]SY/T 6476—2007,输送钢管落锤撕裂试验方法[S].

[4]API RP 5L3—1996,管线钢管落锤撕裂试验推荐作法(第 3版)[S].

[5]DNV-OS-F101—2007, Submarine Pipeline Systems[S].

[6]罗晓蓉,陈晨枫.基于Origin软件正确评定韧脆性转变温度[J].物理测试, 2010, 28(02): 39-43.

[7]何小东,李爱萍,杨肃,等.厚壁X70高钢级管线钢落锤撕裂试验断口分析[J].理化检验-物理分册,2005,41(06): 286-288.

[8]蔺卫平,李娜.落锤撕裂试验与大能量摆锤冲击试验的对比与分析[J].焊管, 2014, 37(02):44-47.

[9]吴金辉,王树人.X70高钢级大壁厚管线钢管落锤撕裂试验的影响因素[J].理化检验-物理分册,2011,47(02): 85-87.

[10]吴金辉,王树人,杨专钊,等.高钢级大壁厚管线钢管DWTT影响因素探讨[J].焊管,2010,33(12):60-62.

Comparative Analysis on DWTT of Reduced Thickness Specimens and Full Thickness Specimens for X70 Submarine Pipe

WANG Changan1,2,YANG Zhuanzhao1,2,WANG Gaofeng1,2,NIE Xianghui1,2,YU Guomin1,2,YANG Kunyue1,2

(1.CNPC Tubular Goods Research Institute,Xi’an 710065,China;2.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China)

The series of temperature tests for DWTT of reduced thickness specimens(single-side thinned and double-side thinned)and full thickness specimens for φ762mm×31.8mm X70MO SAWL pipe were conducted,by adopting conventional DWTT machine and big energy pendulum impact test machine.The experimental data were fitted by Boltzmann function,the relation curve between the temperature and shear fracture area was obtained,the ductile-brittle transition temperature of reduced thickness specimens and full thickness specimens was determined,and carried on contrast analysis.The results validated the heavy wall thickness pipe using reduced thickness specimens should lower the test temperature accordingly;It is concluded that under the same test temperature,the sample test result of single-side thinned specimen is superior than the double-sided thinned specimen(wall thickness center specimen).And some relevant suggestions were put forward,which can provide reference for experimental study in future.

drop weight tear test(DWTT); shear area; single-side thinned thickness specimens;double-side thinned thickness specimens;ductile-brittle transition temperature

TG115.57

B

1001-3938(2015)04-0062-05

王长安(1966―),注册设备监理师,高级工程师,主要从事油气输送管道工程用管材设备监造工作。

2015-01-15

李红丽