移动导向架高精度沉桩技术在外海桥梁工程中的应用

张连江,孙建波,徐波

(中交一航局第一工程有限公司,天津 300456)

1 工程概况

1.1 简述

港珠澳大桥桥梁工程CB03合同段总长8.67 km,单个桥墩桩基础采用6根钢管复合桩,单桩承载力30 000 kN,桩径2.0 m和2.2 m;桥墩采用全预制混凝土埋置式墩台整体吊装方式与桩基础连接[1](见图1和图2)。为确保在预制墩台的预留孔与桩外壁间仅有10 cm的设计预留间隙情况下,顺利将墩台预留孔套入6根桩基础,要求沉桩的平面偏差必须小于10 cm、垂直度偏差小于1/250,该施工精度已远远高于现行施工规范中关于外海无掩护桩基沉桩的施工偏差要求,传统沉桩工艺很难达到,因此,研发了高精度移动导向架的沉桩施工工艺[2]。

1.2 地质条件

桥位区下伏基岩主要为燕山期花岗岩,基岩面起伏变化较大,埋深11~50 m,基岩全、强、中、微风化均有揭示。桥梁采用钢管复合桩基础,以中风化或微风化岩作为持力层。桥址区地质纵断面图见图3。

图1 桥梁典型断面图Fig.1 Typical section of the bridge

图2 桩基平面布置图Fig.2 Layout of pilefoundation

图3 地质纵断面图Fig.3 Longitudinal section of geology

1.3 工程特点

港珠澳大桥桥梁工程首次采用了全预制埋置式墩台整体吊装方案,为了实现墩台与桩基础的“装配化”连接,沉桩精度要求远高于现行国家标准,施工难度大;同时根据地勘资料显示,桥址区软弱覆盖层和砂层厚且夹杂可塑性黏土和砾砂混卵石层等特殊地质,基岩埋深较大、岩面起伏变化大,在地质中存在零星的孤石、树根等沉积物,沉桩过程中可能造成桩基偏位,采用施工精度高且具有纠偏功能的移动导向架吊打沉桩工艺可有效解决以上难题。

2 施工船舶及打桩锤选用

2.1 施工船舶

2.1.1 移动导向架定位船的选择

导向架定位船由“天威号”700 t全回转起重船进行改装,主要用于钢管桩沉桩过程的定位和纠偏,其主钩辅助立桩并负责吊持冲击锤复打,同时振动锤和冲击锤系统也存放于该船甲板上。

图4 移动导向架结构图Fig.4 Structure of moving guide frame

导向架焊接固定在“天威号”定位船的左舷,主体结构为钢质桁架结构,长15.3 m、宽14.85 m、高18.65 m,分为上下两层,两层之间距离为12 m,分别布置3组液压抱桩器,上下层的液压抱桩器垂向同心,保证钢桩打设精度。移动导向架结构如图4。

2.1.2 浮吊选型

本工程所有钢管桩中,最大吊重197.6 t,最大吊高87.7 m,选用“起重27号”1 600 t双主钩浮吊进行吊装入位以及吊持冲击锤复打,其有效吊重1 600 t,有效吊高95 m,有效吊距43 m,均可满足施工要求。

2.2 打桩锤选型

根据对68个墩位逐墩进行沉桩阻力计算分析,初打采用2台APE400液压振动锤联动振沉[3-4],当液压振动锤初打不能振沉至设计标高时,采用MHU800S液压冲击锤复打至设计标高。

3 施工工艺及方法

施工工艺流程见图5。

3.1 沉桩实时定位系统

图5 移动导向架沉桩工艺流程图Fig.5 Flow chart of pile-sinking processby moving guide frame

移动导向架沉桩实时定位系统由硬件和软件两个部分组成。其中:硬件设备包括:在定位船及导向架上布置3台GPS接收、3台激光扫描仪、2台倾角传感器(见图6),软件系统包括:数据传输系统、计算机控制系统及打桩软件系统。系统通过GPS(RTK)确定绝对位置功能及激光扫描仪确定相对位置功能,依靠船体参数项进行衔接完成桩平面位置确定,通过不同高度的激光扫描仪扫描的桩心坐标及2台扫描仪的高差获得桩垂直度数据,具备以下功能:

1)实时显示船位状态,当前桩位偏差指示和垂直度显示;

2)当前桩与已完成多桩间距显示;

3)任意两个高程面桩心坐标显示;

4)CAD图形和EXCEL数据文件导入和记录文件导出功能;

5)项目的新建、保存、关闭,系统参数的设定、修改、保存功能。

图6 沉桩实时定位系统平面布置图Fig.6 Arrangement of real-timemeasurement system for pile-sinking

3.2 平面位置定位

1) 初定位:3台GPS(RTK)实时坐标可以确定船的位置和方向,通过导向架中间一组抱桩器中心位置坐标和船体实时扭角完成一次定位。每个墩台定位船驻位2次,每次完成在同一列的3根桩的初定位,初定位时要求与设计坐标偏差小于5 cm。

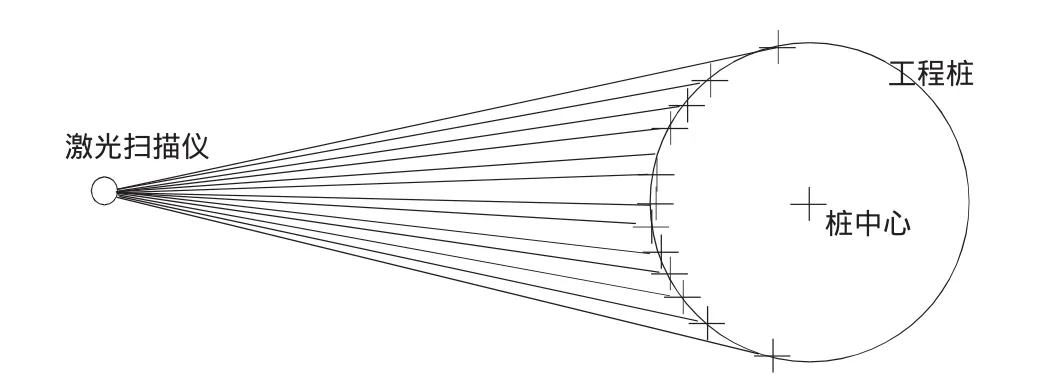

2)下桩后定位:初定位完成后开始入桩,工程桩进入抱桩器,扫描仪即获得数据,桩位实际坐标由扫描仪实时测量获得(如图7所示),首先将抱桩器抱紧,使桩与定位船形成整体性,根据沉桩实时定位系统显示数据指导定位船位置的微调来调整桩的平面偏位。第1根桩在绝对位置和垂直度均满足设计要求的情况下下桩,从开始下桩到沉桩结束过程中沉桩实时定位系统全程监控,遇情况随时进行调整。第1根桩完成后的其余5根桩在满足绝对位置和垂直度要求情况下,必须要考虑相对位置偏差,沉桩实时定位系统根据激光扫描仪扫描的数据提供桩相对位置偏差数据表(如图8所示),根据数据情况指导桩位调整,有效保障绝对位置和相对位置都满足设计要求。

图7 单桩扫描Fig.7 Singlepile scan

图8 群桩扫描Fig.8 Grouped pilesscan

3.3 垂直度调整

桩垂直度的获取依靠激光扫描仪扫描数据完成,3台扫描仪分别布置在导向架上下两层,“激光扫描仪3”确定出3根桩上部的桩中心坐标,“激光扫描仪1”和“激光扫描仪2”可以确定出3根桩的下部桩中心坐标,根据同一根桩上下两个平面的差距和2个扫描仪的高差,可以通过软件系统实时计算出每根桩的垂直度,并根据显示值进行两个方向的垂直度调整,顺船向通过抱桩器调整,横船向通过调节定位船左右水仓的压载水调整。

3.4 高程控制

沉桩实时定位系统高程控制是在激光扫描仪下方安装3个红外激光头,分别指向3个桩中心位置,桩入抱桩器时红外光点打在桩上,通过前期调平工作,使激光束与船体平面保持平行,激光点高程变化与GPS高程同步,打桩时通过桩架上安装的视频监控装置对红外点指示的桩刻度线进行观测,将指示刻度线读数输入打桩软件中,软件通过与桩顶刻度数反算,即可完成桩顶高程的控制。

3.5 沉桩

“起重27号”副钩吊起放在定位船甲板上的2台APE-400液压振动锤联动锤组,移至钢管桩正上方缓慢下落,使锤组的液压夹具夹住钢管桩顶部,开启振动锤,对钢管桩进行振沉,直至振沉至设计标高。振沉过程中,实时监控系统发现桩身垂直度偏差过大时,采取延长留振时间、交替上拔和振沉等方式,使土体充分液化,确保钢管桩垂直下沉。振沉过程中遇到地质较硬,振动锤振沉困难情况,则停锤并移开振动锤组,更换“天威号”吊持MHU800S液压冲击锤进行复打至设计标高。

4 施工质量分析

本工程408根桩全部采用移动导向架沉桩施工工艺施工,虽然有个别墩位因地质不均,造成一次沉桩质量超标,但通过拔出后再次重复振沉的方式,使408根桩的最终沉桩合格率均达到了100%。以沉桩过程最为困难的50号墩为例,通过采取留振、拔出后往复振沉的方式,使6根桩的最终成桩质量均满足平面偏差不大于10 cm、垂直度不大于1/250的高标准设计要求如表1所示。

表1 沉桩质量实测值统计表Table 1 Measured quality value of pile-sinking

5 结语

通过采用移动导向架沉桩施工技术,圆满完成了超长大直径钢管桩沉桩工序,100%达到了设计提出的超高标准要求,为后续的嵌岩灌注桩和埋置式墩台安装施工的顺利进行奠定了基础。该工艺的成功应用,为沉桩标准要求较高的工程开创了一种施工质量有保证、施工效率较高的新方法,可为类似工程提供借鉴。