锦纶基复合导电纤维工业化生产中工艺参数对纤维性能的影响

王颢(北京中纺优丝特种纤维科技有限公司)

1 引言

在日常生活和生产中,许多材料在使用过程中容易产生静电积累,造成吸尘、电击,甚至产生火花后导致爆炸等恶性事故[1]。在纺织材料中,合成纤维如锦纶、涤纶、丙纶等高分子材料,其体积电阻率大都在1013Ω·cm以上,导电性能很差。通过特殊的方法使纤维体积电阻率降低,通过传导电子或电晕放电的形式将纤维自身聚集的电荷逸散,即形成了导电纤维这种具有良好导电性的功能性纤维。

碳黑作为性能优秀的导电填充材料,在导电纤维的制备中占据着主导地位,而在碳黑类复合导电纤维中,皮芯型的截面结构又是主要的纤维结构形式。在皮芯型碳黑复合导电纤维的加工工艺过程中,为了保证最终产品物理指标(强度、伸长)等达到要求,需要对初生纤维进行一定程度的单轴拉伸,碳黑形成的导电网络在取向过程中受到破坏,会导致导电性衰减严重[2][3],尽管有研究表明,这种衰减再经过后段的热处理过程中有所恢复[4],但仍会导致成品导电纤维比初生纤维电阻率高2~3个数量级。

目前,提高导电性是导电纤维的发展方向之一,但和导电塑料或导电橡胶不同,导电纤维需要经过熔融纺丝的工艺流程,而碳黑颗粒在聚合物中形成的导电网络会导致熔体的粘度增加,流动性变差,显著的熔体弹性也会出现,在纺丝过程中就会出现屈服应力,这一点对纺丝的稳定性是很不利的[5]。本文为进一步提高成品导电纤维的导电性提供了一条新的思路,即在提高骨架(即皮/芯型结构中的芯层)树脂粘度的前提下,降低初生纤维的后段牵伸。实验表明,这一方法在提高导电纤维导电性能的情况下仍可保证导电纤维的物理机械性能。

2 实验部分

2.1 主要原料

锦纶切片:PA6#0(MFI=40g/10min);PA6#1(MFI=26g/10min);PA6#2(MFI=20g/10min);

PA6#3(MFI=8g/10min)。锦纶切片均来自同一厂家。

导电碳黑:#1(粒径23nm,比表面积(BET法)220m2/g,DBP吸油值140cm3/100g)

#2(粒径21nm,比表面积(BET法)165m2/g,DBP吸油值175cm3/100g)

油剂:日本竹本,F-6056

2.2 工艺及测试方法:

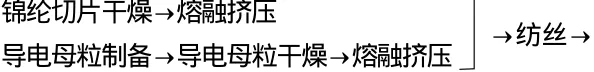

生产总体工艺流程图:

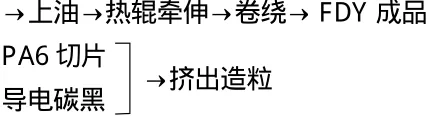

表1 皮芯型复合导电长丝纺丝工艺参数与导电纤维物理及导电性指标

MFI(熔指)的测试方法:参照ISO 1133,锦纶PA6使用235℃,2.16kg的组合,导电母粒采用280℃,2.16kg的组合。

截面形态观察:使用纤维切片器,将无油丝切成0.5mm左右横切面,再用光学生物显微镜观察复合导电纤维的截面情况。

导电性测试方法:取复合导电纤维的筒丝,随机取10.2cm~10.5cm长束丝3段,在一束束丝两端处涂上油性导电胶液,使束丝两端头用铜金属夹夹住,并使丝自然伸直。再用数字超高阻微电流测试仪在500V下测试,(60±5)s后读取电阻值。最终单位为Ω/10cm。

强伸度测试:按GB/T 14344规定执行。

3 结果与讨论

其中的强度、伸长和线电阻均取不同的丝筒测试至少五次,至CV<10%的五个数取平均值。序号中的A、B和C表示采用不同的锦纶PA6切片,A代表锦纶PA6#1,B代表锦纶PA6#2,C代表锦纶PA6#3。

3.1 牵伸倍数对导电纤维物理机械指标及导电性(线电阻)的影响:

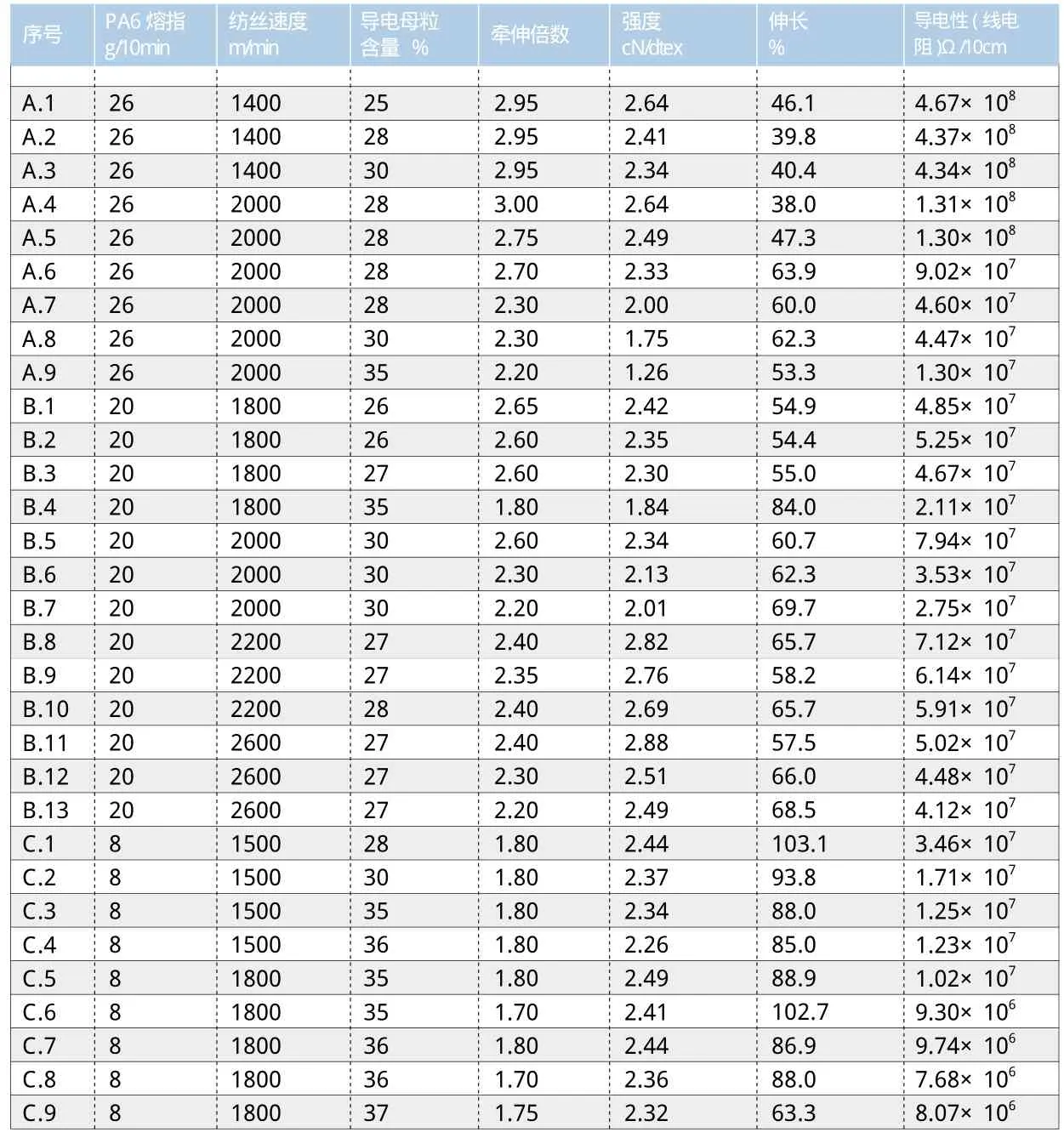

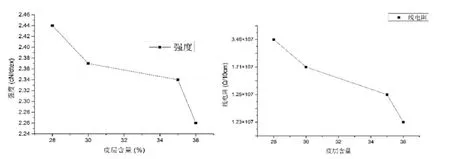

在其他条件相同的情况下,牵伸倍数越大,强度越大,伸长越小,线电阻越高,即导电性越差。这是由于牵伸倍数增加,纤维的取向程度增加,其中无取向非晶态的含量减少,最终导致纤维的强度提高,伸长降低;而牵伸倍数的增加又会促使炭黑形成的导电通路在拉伸取向中破坏,对线电阻的增加起了重要作用。参见表1的A.4~A.7,B.1与B.2,B.5~B.7,B.8与B.9,B.11~B.13,C.5与C.6,可以看出,这一规律在实验过程中体现的十分明显。

3.2 导电皮层的含量对导电纤维物理及导电性指标的影响:

导电皮层的含量增加,导电纤维的强度略有降低,伸长变化不大,线电阻有降低的趋势,但降低的幅度不明显,其降低的程度随着牵伸倍数的降低逐渐增加。参见表1的A.1~A.3,A.7与A.8,B.2与B.3,B.8与B.10,C.1~C.4,C.6与C.8, 并 取C.1~C.4作图于图2。

提高导电母粒的含量,强度下降,导电性提升,且程度随着牵倍的降低更为明显。

图1 左图为牵伸倍数对强度、伸长的影响;右图为牵伸倍数对线电阻的影响

图2 左图为导电皮层含量对强度、伸长的影响;右图为导电皮层含量对线电阻的影响

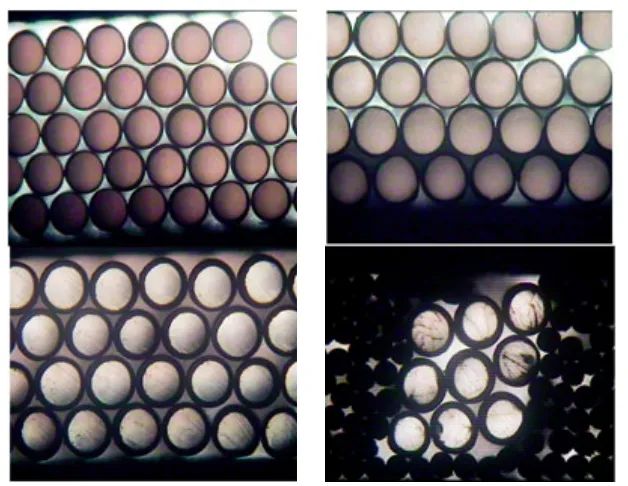

这是由于导电纤维的强度主要来自于热定型过程中对纤维的取向和定型,在同样的牵伸条件和牵伸倍数下,提高导电母粒的含量,不仅增加了皮层的厚度,相应的也减少了芯层锦纶骨架的厚度(见图3),而由导电母粒组成的皮层由于采用了熔指较高的锦纶PA6#0(MI=40g/10min,235℃,2.16kg),又经过造粒过程中的受热,并且掺杂了结构度较高的导电碳黑,其经拉伸定型后的强度很低,提高导电母粒组成的皮层对纤维强度的影响较大,而芯层锦纶骨架体积的减小也会降低整根纤维的强度。因此,导电纤维强度的降低是由这两个作用共同引起的;而导电母粒作为皮层材料,在芯层锦纶PA6骨架外完整地包裹了一圈,形成了完整的导电通路,增加导电母粒含量即是增加皮层材料的厚度,提升了截面积,由R=ρL/s可得,在电阻率ρ不变的情况下,长度L一定(均为10cm)时,截面积S增加,电阻R必然降低,即导电性得到了提升;另一方面,导电纤维工艺流程中两热辊间的牵伸同时作用在导电皮层与芯层上,随着牵伸倍数的降低,导电皮层材料中导电碳黑形成的导电网络被破坏的程度也降低,在牵伸倍数较低时增加导电皮层的含量,对导电性的提高贡献更大。

3.3 纺丝速度对导电纤维物理及导电性指标的影响:

提高纺丝速度可提高强度,降低线电阻,提高导电性,提升幅度并不大,但对可纺性有一定影响。参见B.8与B.11,C.3与C.5,C.4与C.7。

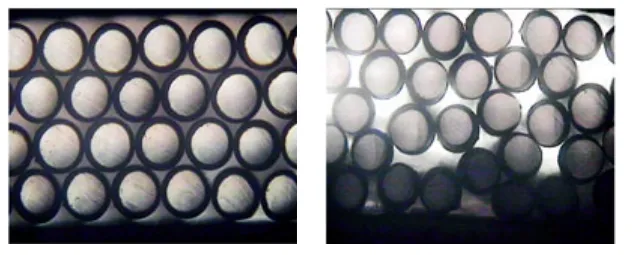

虽然提高纺丝速度对导电纤维的物理机械指标及导电性指标均带来好的影响,但实际的生产中纺丝速一般在1800~2200m/min内选择,这是由于:提高纺丝速度实际上是提高了泵供量,即提高了熔体在管道中输送的量,对熔体质量的稳定性和均一性的要求提高,而导电母粒其中加入了含量较高的高结构碳黑,其熔体质量存在着一定的波动。而熔体质量的变化会导致纺丝时无油丝(即初生纤维)的截面发生变化,在外的皮层包裹的均匀程度下降,以实验C.3与C.5为例,见图4。此外,纺丝速度的提高,对纺丝系统与环境的各类条件如纺丝条件的稳定性,工艺设备和公用工程的要求都相应提高,提高纺丝速度对可纺性不利。在纤维指标、产量和稳定性平衡的前提下,最终,我们选择了1800~2200m/min作为稳定生产的纺丝速度。

3.4 芯层锦纶切片熔指对导电纤维物理及导电性指标的影响:

参见A.9与B.8,B.4与C.5,可以看出:芯层锦纶PA6切片的熔指越低,即PA6的粘度越大,导电纤维的强度越高,导电性越好。这主要是由于导电母粒加入了较大量的导电碳黑,熔指较低,流动性较差,而采用了熔指较低的锦纶PA6后的芯层骨架流动性也较差,与导电皮层的匹配程度优于熔指较高的芯层锦纶PA6切片,在拉伸作用下,皮层和芯层两者的应力作用基本同步,因此,在同样的拉伸和热定型条件下,熔指较低的芯层锦纶PA6强度较高,最重要的是,可以在较低的牵伸条件(牵伸倍数)下达到一定的强度(≥2.00cN/dtex),满足导电纤维服用及下游企业使用(如并丝、编织)的要求,也为导电纤维生产中为提高导电性而降低牵伸倍数留下了调整余地。总体来看,在实验组A中,采用的芯层锦纶PA6的熔指为26g/10min,导电纤维的线电阻均在8次方左右,而通过之前的手段把线电阻降到7次方时,强度都无法满足下游企业的要求(见实验A.7~A.9);而到了实验组B中,采用了熔指为20 g/10min的芯层锦纶PA6,导电纤维的线电阻可以稳定地进入7次方,强度和伸长都符合要求。客户要求线电阻为6次方的导电纤维时,我们使用了熔指更低(8g/10min)的芯层锦纶PA6切片,也能在保证强度和伸长的情况下达到这一目的。

图3 实验C.1C.4的截面示意图。左上为C.1,右上为C.2,左下为C.3,右下为C.4

图4 左图为C.3实验的截面图,右图为C.5实验的截面图

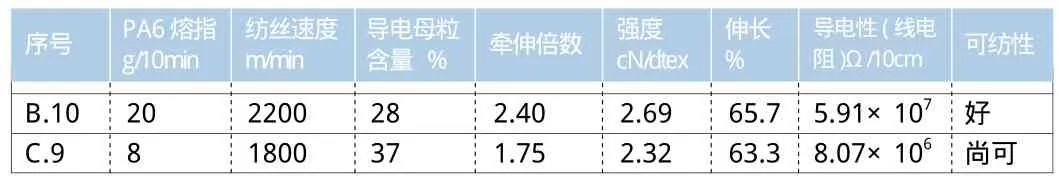

表2 锦纶基高导电性导电长丝的生产工艺

3.5 结论

从之前的实验数据及分析上看,提高导电纤维的导电性,可以从以下几个方面着手:

(1)降低纺丝生产中后段拉伸与热定型的牵伸,即上、下两热辊间的牵伸倍数。这一方法可以显著地降低导电纤维的线电阻,提高导电性,但对纤维的强度、伸长有很大影响,会导致导电纤维的强度降低,伸长增大,无法满足服用或一般的工业化要求,需配合其他手段进行。

(2)提高复合导电纤维纺丝中皮层即导电母粒层的含量。这一方法在牵伸倍数较低的情况下对提高导电性有一定效果,对导电纤维的强度会有降低,伸长变化不大,在工业化条件下,实践中对可纺性略有一些影响。

(3)提高纺丝速度。这一方法可以提高导电纤维的强度,降低伸长,提高导电性。但是,随着纺丝速度的提高,纤维可纺性也变差,因此需要找到纤维指标、产量和稳定性平衡时的纺丝速度。

(4)降低芯层用锦纶PA6切片的熔指,即提高其粘度。这一方法并不能直接地提高导电纤维的导电性,但提高了芯层用锦纶PA6切片的粘度,可以使同样工艺条件(牵伸定型工艺)下的锦纶复合导电纤维的强度提高,从而保证了纤维物理机械强度仍能达到要求。

结合实验生产时的实际情况,我们在采用了实验B.10的原料及生产工艺时,导电纤维的线电阻可达7次方,比起常规产品的导电性提高了1次方,强度和伸长符合要求,可纺性好;而在采用C.9的原料及生产工艺时,可以制成线电阻为6次方,物理机械性能符合要求的高导电性导电纤维,用这种导电纤维织成面料,可达到国家A级防静电要求。参见表2。

[1] 赵择卿,陈小立.高分子材料导电和抗静电技术及应用,2006.31.

[2] Martin Strååt, Staffan Toll, Antal Boldizar, Mikael Rigdahl and Bengt Hagström.Melt spinning of conducting polymeric composites containing carbonaceous fillers[J], Appl. Polym. Sci.2011. 119(6), 3264.

[3] Haggenmueller, R.; Gommans,H. H.; Rinzler, A. G.; Fischer, J. E.; Winey,K. I. Melt blending of carbon nanotubes/polyaniline/polypropylene compounds and their melt spinning to conductive fi bres,Chem. Phys. Lett. 2000.330,219.

[4] Martin Strååt, Staffan Toll, Antal Boldizar, Mikael Rigdahl and Bengt Hagström.Conducting bicomponent fibers obtained by melt spinning of PA6 and polyolefins containing high amounts of carbonaceous fillers[J], Appl. Polym.Sci.2012.123(2),936.

[5] H. M. Laun,H. SchuchTransient Elongational Viscosities and Drawability of Polymer Melts,Journal of rheology, 1989.33(1), 119.