基于μC/OS-II生物脱氮工艺中多参数实时检测

刘成良,王春锋,林金彪

(1.桂林电子科技大学生命与环境科学学院,广西桂林 541000;2.桂林电子科技大学电子工程与自动化学院,广西桂林 541000)

水环境中氮元素的大量积累导致了水环境质量的严重恶化,水体氨氮含量较高时,水体呈墨色并有恶臭味。采用有效的处理工艺措施解决氮元素危害,是目前亟待解决的问题。近20年发现一种新型生物脱氮工艺——厌氧氨氧化工艺,其具有高效、低成本和环境友好而备受关注,而氨氮的实时检测是反映该脱氮工艺是否成功的一项重要指标[1]。

本研究为了促进厌氧氨氧化脱氮工艺自动化和智能化,以温度、pH值和氨氮3个指标作为检测参数,开发了基于嵌入式系统μC/OS-II的实时在线检测系统。整个系统将计算机领域的操作系统技术引入到环保实时在线检测领域,进行实时在线检测系统构建,对整个系统的软、硬件进行设计和实现,成功实现对温度、pH值、氨氮的实时在线检测。

1 研究方法

1.1 电极法测量pH的基本原理

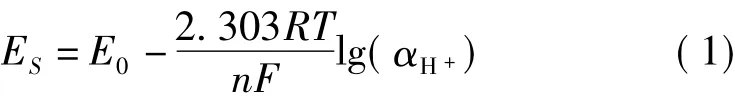

系统采用上海雷磁E-201-C可充式pH复合电极,其测量原理是以玻璃电极为指示电极,饱和甘贡电极为参比电极组成复合电极。利用能斯特(Nernst)定律,根据相对应电动势的变化来测量pH值

式(1)中,ES为pH电极产生的电位,E0为初始电极电位,单位均为V;R为气体常数;n为氢离子的化合价,此时为1;F为法拉利常数;T为热力学温度;αH+为氢离子浓度。lg(αH)即为要测溶液的 pH 值[2]。由式(1)可知,在一定温度T下,所测溶液电动势与pH值成线性关系。

根据式(1),电极输出电压ES与pH值可用式(2)来表示

其中,在一定条件下,E0为标准基准电位,为常量;S是与温度、离子电价数有关,而与离子浓度无关的常量。

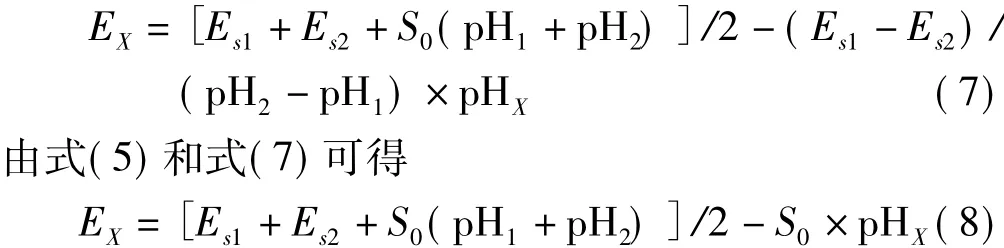

在实际电极检测过程之前需要对pH电极进行标准液标定,常用两点校准法。在同一温度条件下,给定两个标准pH溶液,分别为pH1和pH2,用电极测到输出电压分别为Es1和Es2。此时由式(2)可得

进行标准液标定后,当需要测一未知溶液pH值时,由式(2),式(5)和式(6)可得

由式(8)可知在测未知溶液pH时,只需选择两种标准液进行校准,然后记录,在软件设计时,可由式(8)通过微控制器来计算出该未知溶液的真实pH值。

1.2 氨气敏电极法测氨氮的基本原理

系统采用上海雷磁PNH3-1-01型氨气敏电极,该电极的内部工作原理:氨气敏电极的头部有专用选择性透气薄膜,该选择性透气薄膜只允许氨气通过,水和离子禁止通过,当待测溶液中加入一定量NaOH溶液后,约pH=12时待测溶液中的氨根离子转变氨气逸出,透过选择性透气薄膜,引起氨气敏电极内部溶液的pH值变化,由式(10)可知,会得到相应电极电压,而该电压和氨氮浓度存在一定的关系。由此可根据所测得电极电压计算出此时的氨气含量,进而可换算出待测溶液中原有氨氮的含量[3]。

这两个化学反应式是氧气敏电极法的基本原理。由式(9)可得酸的离子积常数

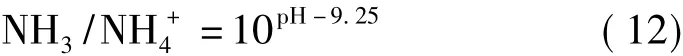

在25℃时,kw=10-9.25。根据式(11),将氨气和按离子的浓度关系表述为

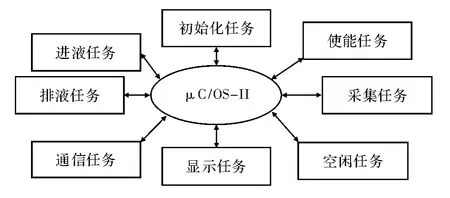

由式(12)可知,当使待测溶液pH=12时绝大部分氨氮将以氨气的形式存在,而氨气会通过电极的渗透膜进入到氨气敏电极内,产生电极电压。因此,可通过电极电压计算出此时的氨气含量,进一步可换算出溶液中原有的氨氮含量[4]。

1.3 氨气敏电极法测氨氮的算法

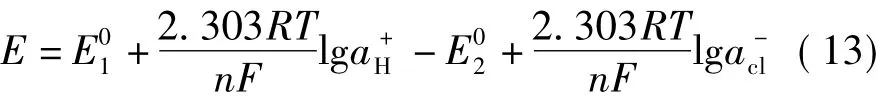

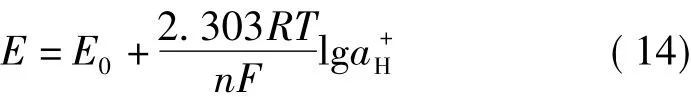

由上节可知,使用氨气敏电极法,在电极中产生的输出电压与氨离子浓度存在一定的线性关系。根据氨气敏电极的内部构造,可得到溶液中游离态氨的变化所构成的整体化学式的电动势为

假设内电解液不是pH缓冲液介质,由于氨根碱性的特性的作用会使测试液的pH值上升,从而可得出溶液中氨氮的和溶液中pH在一定条件下,存在一定的关系。由亨利定律可得

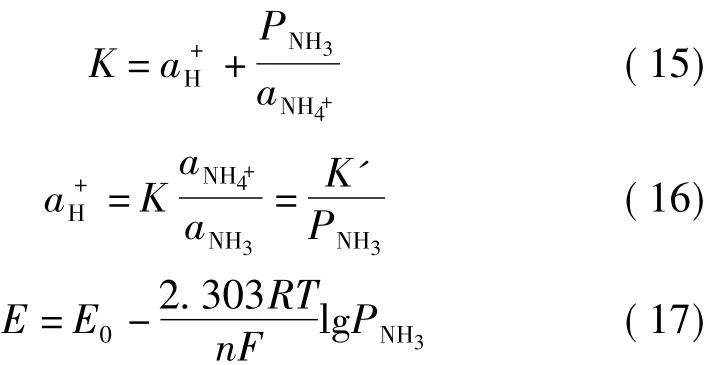

式中,PNH3为薄层中氨的分压,由亨利定律PNH3=KNH3,其中K为亨利定律常数,由此可得氨气敏电极的电位与溶液中氨氮离子浓度存在如式(18)所示的能斯特关系

由式(18)可知,电极的电位差和所测溶液的氨氮的摩尔浓度成对数关系。因此,只要测得两电极之间的电势差和所测溶液在检测过程中的温度值,就可通过软件编程得到待测溶液中氨氮的浓度。

2 检测系统的硬件设计

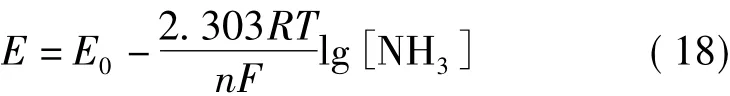

图1 实时检测的系统架构

系统的主控芯片选用内核为Cortex-M3的工业级单片机STM32F103ZET6,其最高工作频率为72 MHz,片上集成了512 kB的可编程Flash存储器和64 kB的SRAM,3个μs级12位A/D转换器,最高工作温度达105 ℃[5]。

电源模块:电源采用两路供电,一路为动力电源对控制模块中的电机供电,一路为逻辑电源对数据采集和主控芯片供电。根据各个模块的需求,采用电源稳压芯片LMZ14202匹配想应的采样电阻得到所需要的5 V和6 V电压。

数据采集模块:复合pH电极内阻很高,故其测量电路需要高阻抗输入,即测量电路中的运算放大应具有较高的输入阻抗,一般玻璃电极的内阻可达1012Ω,要想得到正确的电压信号,则要求运算放大器的输入阻抗应>1012Ω,本系统选用TLC4502高性能高阻抗运算放大器,且为单电源供电,大幅降低了电源部分的要求,也精简了整个系统。在设计氨氮检测电路时,由于氨气敏电极的内阻高达500 MΩ,测量电路时氨气敏电极产生的信号相当于高阻抗信号,则为了得到准确可靠的电压信号,在适当滤波后采用差分放大电路来对氨气敏电极输出信号进行运算放大处理。该差分放大电路使用INA121芯片,可直接将两线的输入电压相减得到输出结果[6]。

电机驱动模块:由于监测系统所要求的准确性和实时性,文中需要对电机的转速进行精确控制,所以采用L9958电机驱动芯片来设计电机驱动电路。L9958采用PWM波来控制电机的转速,对电机码盘采用STM32的编码器模式对电机码盘值进行读取,采用闭环PID算法对电机进行精确修正,修正效率高且稳定。

3 检测系统的软件设计

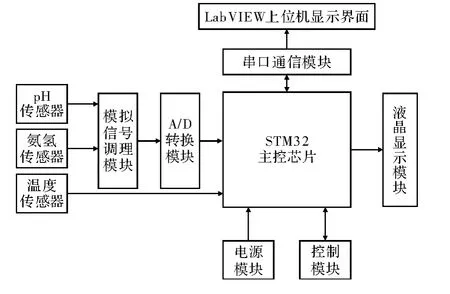

为了提高该实时检测系统的实时性、可靠性和稳定性,在系统软件设计中引入了嵌入式实时操作系统μC/OS-II。主要通过将μC/OS-II操作系统移植到STM32f103ZET6芯片上,实现了实时检测系统的多任务运行,保证了系统的可靠性和稳定性,该实时检测系统的软件框图如图2所示。

图2 实时监测系统的软件结构图

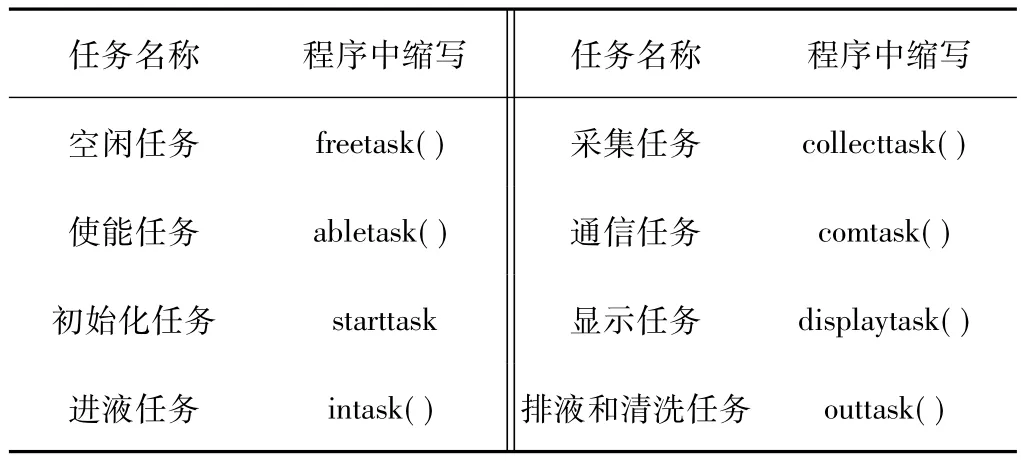

μC/OS-II操作系统负责协调各个任务,并通过实施调度将控制权让给当前最高优先级任务,各任务间使用信号量、消息邮箱和消息队列来实现通信,保证了任务之间的同步性,且互不干扰[7]。μC/OS-II是一个实时多任务操作系统,所以将系统软件分割成多个任务,每个任务负责完成部分工作,系统功能由多个任务协作完成。任务分配方案的优劣将直接影响软件的编写的效率和性能,系统的任务分配表1所示。

表1 系统任务表

控制任务:又分为两个部分,一部分是进液任务,一部分是排液和清洗任务,整个监控系统的进水和出水由该任务实现,根据闭环PID控制算法得到稳定的PWM波,输出PWM波来控制蠕动泵的流量[8]。

采集任务:主要用于温度数据采集、pH数据采集和相对应的氨氮数据采集,为了获得有效的数据,必须对数据进行软件计算处理。

通信任务:该任务包括两个方面:(1)控制系统向上位机PC端进行发送数据,包括采集到的温度,pH值和氨氮值。(2)上位机PC端可通过发送相应命令,设置目标值,启动和关闭及采样时间等。

显示任务:该任务主要显示整个系统运行后的结果以及所监测指标的波形图,实现监测系统现场的可视化[9]。

4 检测系统的运行结果

因测温度采用的是防水数字温度传感器DS18B20,其输出为数字信号比较稳定,无需进行后续处理;而pH和氨氮的测量是基于电化学的方法,其输出为微弱的模拟信号,又是在工艺现场,外部干扰因素众多,所以需要对该信号进行精确处理[10]。

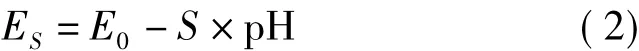

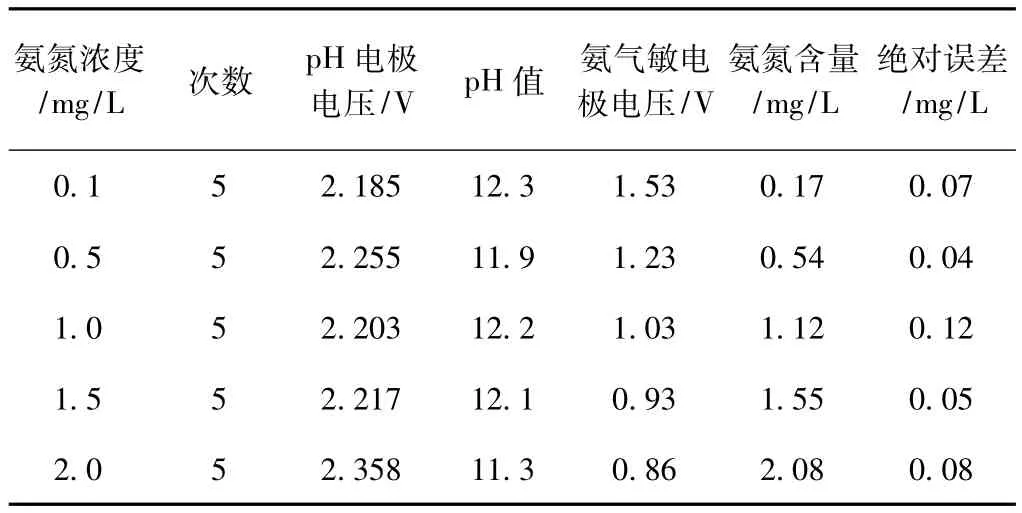

在实际测量过程中,为了满足宽量程测量以及测量的准确性,采用多点校准—线性拟合曲线算法来绘制氨气敏电极的测量曲线。在温度为17℃的条件下,配制氨氮含量分别为0.1 mg/L,0.5 mg/L,1.0 mg/L,1.5 mg/L,2.0 mg/L和2.5 mg/L的标准溶液,通过pH电极和氨气敏电极多次测量,计算平均值并记录如表2所示。

表2 所测溶液氨氮含量及其相关参数

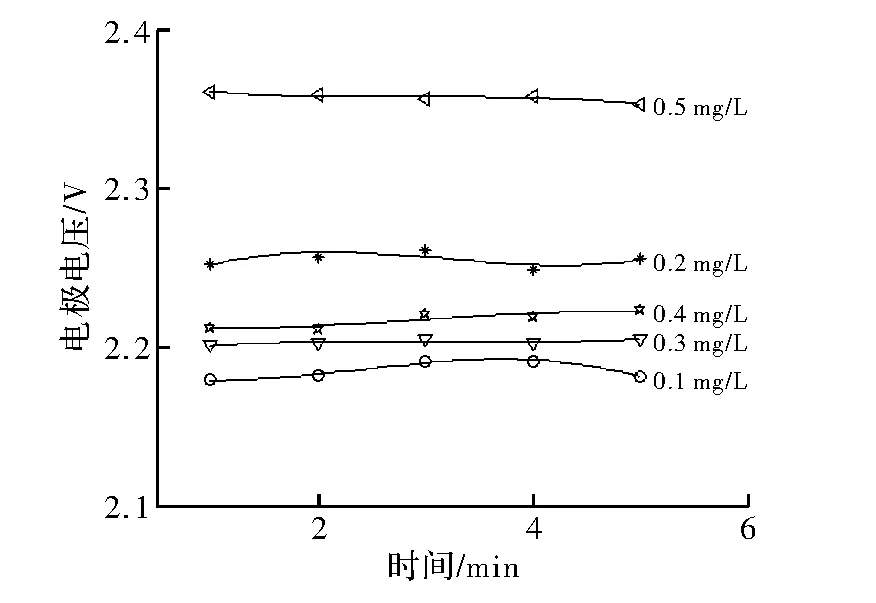

通过Matlab绘制在17℃的条件下,所测5种标准液pH值和时间的关系曲线如图3所示。

图3 5种标准液pH值和时间的关系曲线

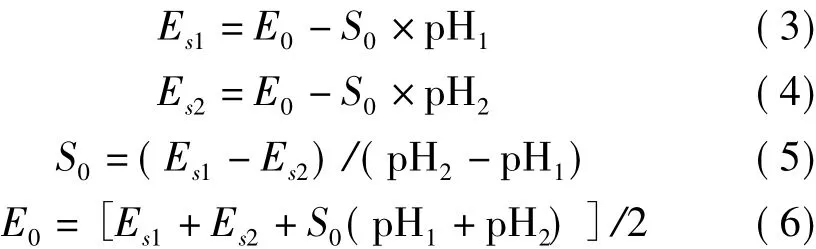

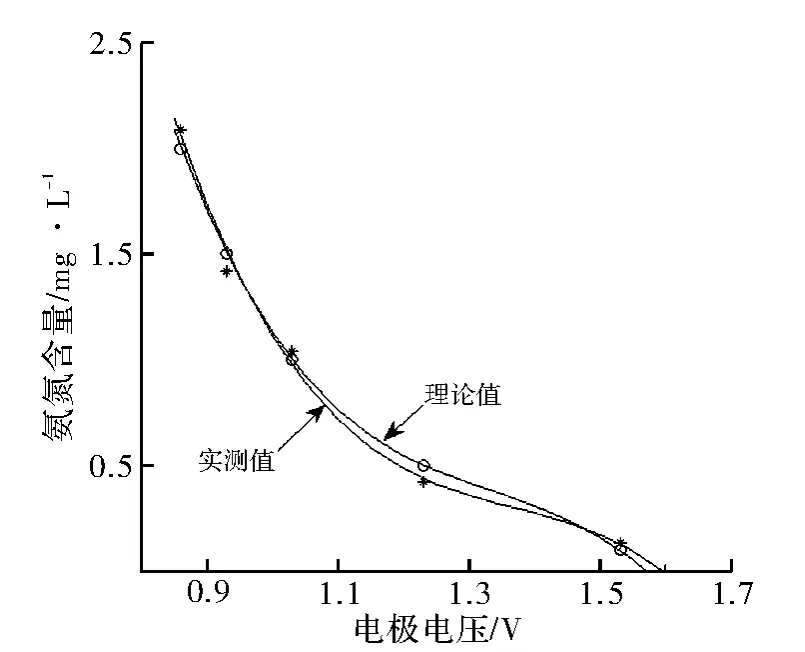

由表2可知,采用线性曲线拟合算法来绘制氨气敏电极的测量曲线如图4所示。

图4 线性拟合后的测量曲线

由表2~图4可知,在测量过程中,测量数据具有一定的不一致性。引起这种变化的因素众多,例如溶液的离子密度不均匀性,溶液放置时间较长等均会对测量结果产生非系统误差。但从数据可看出,测得的值均在误差允许范围之内,说明此硬件系统具有较好的稳定度。

5 结束语

传统的污水处理过程中相关参数的化学检测方法不具有实时性和在线性,检测过程也过于繁琐,且化学方法检测后会带来二次污染。本系统采用基于电化学的方法,将化学信号转换成电信号,并将抽象的化学领域问题转化为已发展成熟的电子科学领域,环保无污染。本检测系统运行良好,由测量曲线图4可看出,检测数据真实可靠、符合理论分析结果、实时性高、操作简单,能很好的应用于污水处理中的实时检测。

[1] 刘思彤.电/磁场强化厌氧氨氧化及多菌群协同自养生物脱氮[D].大连:大连理工大学,2009.

[2] 史慧.基于电位测定法的智能在线pH分析仪设计[D].郑州:郑州大学,2007.

[3] 李洁,吴学伟.氨氮分析仪在污水厂水质监测中的应用[J].机电产品开发与创新,2006,16(5):74 -76.

[4] 倪雪春.氨氮在线监测方法的研究[D].无锡:江南大学,2009.

[5] Labrosse J J.Micro C/OS - II the realtime- kernel[M].USA:CMP Book,2002.

[6] 杜习光.微弱光信号检测电路的设计[J].电子元器件应用,2010(1):52-54.

[7] 赵昊彤,李荐民,杜勇.在μC/OS-II下实现的嵌入式分布控制[J].计算机工程,2001(12):153-154.

[8] Bode H,Nusch E A.Advanced river quality monitoring in the Ruhr basin [J].Water Science and Technology,1999,40(10):145-152.

[9] Wang X.Vibration platform remote monitoring system based on LabVIEW [J].Advanced Materials Research,2012,43(3):6162-6167.

[10]王文.基于ARM 和DS18B20的温度监测系统[D].镇江:江苏科技大学,2012.