激光切割薄硅钢片的工艺研究

激光切割薄硅钢片的工艺研究

侯培红

(上海电机学院 机械学院, 上海 200245)

摘要:分析激光切割的工艺特点和质量指标,讨论激光功率、切割速度、激光聚集焦点位置等对切割质量的影响,进而采用激光切割机,不断地进行切割试验,从而确定了一组可以有效切割300MW汽轮发电机风道板结构中0.65mm厚65TW400硅钢风道片的切割参数。

关键词:激光切割; 切割工艺; 硅钢片; 切割参数; 切割质量

一般激光切割能在室温或特殊条件下进行切割,可切割难熔材料,不受被切材料的硬度工件形状的影响,激光加工柔性好。在激光聚焦后功率密度状态切割时,深宽比最高可达10∶1。激光束经聚焦后可获得很小的光斑,进行微型切割,可精确定位、切割难以接近的部位,施行非接触远距离切割。激光束易实现光束按时间与空间分光,能进行多光束同时加工及多工位加工,为更精密的切割提供了条件。激光切割速度快、深度大、变形小,切割面光滑,无毛刺,切口表面粗糙度一般控制在Ra 12.5以内。切割基本没有工件热变形。激光加工不需模具,节约模具投资。因此,激光切割工艺在我国得到了广泛应用[1-15]。

1激光切割工艺设备及其技术参数

作为激光切割设备拟采用FL2512数控激光切割点焊一体机。该设备采用世界唯一的绝对恒定光路设计,切割质量出色,维护保养简便,开放式工作台结构,符合变化多段的多品种少批量生产需求,整机采用经热处理的铸钢机架一体式结构,耐久性好,安装调试面积少,主要驱动轴采用自动润滑系统及针对热变形的特殊设计,解决传动机构耐久性差的问题,全模块化设计的激光器,切割质量与速度优异,性能稳定可靠,现场可维护保养性强,以数字化的形式完成工艺要求,提高产品的可靠性、稳定性,对更多的产品工艺灵活满足,可根据实际情况选择2.0、2.5、3.3、4.0、6.0kW 5种不同功率的激光器。

FL2512其他主要技术参数: 最大加工尺寸为3048mm×1524mm;可承载最大板材重量为800kg;最大定位速度为42m/min;定位精度为±0.1mm/3m;重复定位精度为±0.01mm。最大切割厚度分别如下: 碳钢为16mm;不锈钢为6mm;铝合金为4mm[3]。

作为激光切割研究对象,主要以300MW汽轮发电机风道板结构中0.65mm厚65TW400硅钢片为主。

2激光切割与质量评价指标

2.1 激光切割切口的形成与切口质量特点

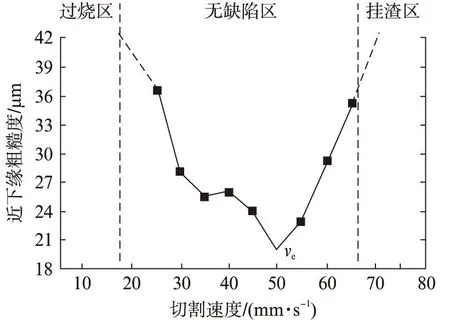

激光切割过程示意图如图1所示[5]。

图1 激光切割过程示意图Fig.1 Schematic diagram of the laser cutting process

聚焦的激光束射工件,使被照射的材料迅速熔化、汽化或达到燃点,同时,借助激光束同轴的辅助气体将熔化或汽化的材料吹除,随着激光切割头与工件的相对运动,生成切口。被吹除的熔融金属和熔渣则在切口下方形成火花簇射[4-6]。

由于激光束可聚焦至很小的斑点,热源集中,辐射照度高,故与传统的氧乙炔火焰切割和等离子弧切割比较,激光切割主要表现如下:

(1) 切口窄,最小可至0.1mm,一般在0.12~0.40mm范围内。

(2) 切口平行度、垂直度好,切割面光洁(表面粗糙度值小)。一般切割面粗糙度值大约在Rz10~25μm范围,而且边棱无圆角、挂渣,可直接进行激光焊。表现在① 热影响区窄,热变形小。一般热影响区在0.10~0.15mm范围,薄板切割时甚至只有30μm左右。② 切割速度高,效率高,如采用1.2kW的CO2激光,切割2mm厚的低碳钢板,切割速度可达6m/min;切5mm厚的有机玻璃,达12m/min;在1mm厚的钢板上切直径10mm的孔,每分钟可切500个。最快的切割速度可达到20m/min以上,这些是传统的切割方法无法比拟的[3-15]。

2.2 激光切割质量评价指标

目前,我国尚无有关激光切割质量的标准,国际上对激光切割的质量评价也没有一个统一的标准。可以列举的切割质量的评价指标很多,大体分为两大类: ① 属于切割缺陷,切割过程中一定要力求杜绝这些缺陷的产生,一旦有这样的缺陷,即可判定为不合格的切割产品;② 是可以量化的切割质量指标,按切割产品不同,要求这些指标达到的值也不同[3-15]。

2.2.1激光切割缺陷① 过烧。由于激光功率过大或切割速度过慢,使工件的熔化范围大于高压气流所能吹除的范围,熔融金属未能被气流完全吹除而产生过烧,切割面被熔化成不规则的形态,如图2所示[5]。② 挂渣。辅助气流未能将切割过程中产生的熔化或汽化的材料彻底吹除,而在切割面的下缘附着熔渣的现象称为挂渣,如图3所示[5]。

图2 过烧缺陷Fig.2 Burnt defect

图3 挂渣缺陷Fig.3 Slag defects

严格地说,如果下缘附着的不是或不完全是熔渣,而是凝固的金属,则应称此附着物为结瘤。为简便起见,本文把它们统称为挂渣,均属于切割缺陷的一种。

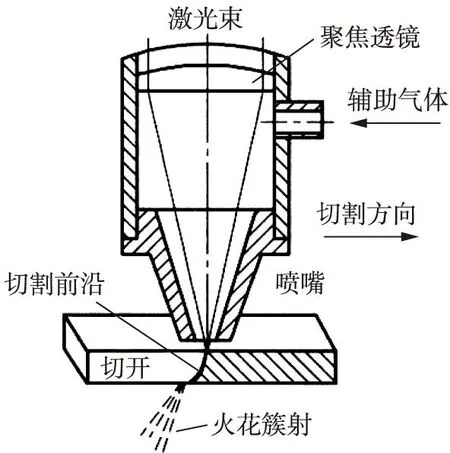

2.2.2可量化的切割质量指标① 切割面粗糙度。切割面粗糙度是反映切割质量的一个重要指标,用Rz来表示。假如某一切割面形貌如图4(a)所示,用表面粗糙度仪测得图4(a)中AB线处的表面轮廓线如图4(b)所示,Rz是在取样长度内,轮廓线上5个最高点至5个最低点的平均距离,它表示了切割面AB线处的粗糙度[5]。② 切口宽度。切口宽度主要取决于光束模式和聚焦光斑的直径,切割参数也有一定影响。③ 切口锥度。当切割参数选择不当或辅助气体压力不足时,切口容易呈现上宽下窄的锥度。但对薄板切割来说,这不是一个很难解决的问题。

综合上面所述,可以认为高质量激光切割的主要标志是: 无缺陷,切割面粗糙度值小,切口窄。

图4 切割面粗糙度Fig.4 Roughness of cutting surface

3激光切割主要工艺参数及对表面质量影响

确定激光切割参数是通过操作人员对板材性质、厚度以及所使用的气体类型进行定义,由数控机床自动生成相关参数,在殊情况下进行微调,以满足各类产品的质量要求。影响产品质量的因素有很多,但主要以焦点、功率、速度为主。下面以2mm厚低碳钢板的相关资料为例讨论,并对300MW汽轮发电机风道板结构中0.65mm厚65TW400硅钢风道片切割参数进行研究[1-15]。

3.1 激光聚集的焦点位置对切割面粗糙度的影响

图5为切割软钢时焦点位置对切口表面粗糙度影响的一例,图中横坐标为工件至聚焦透镜的距离与焦距的比值ab。从图5可见,切口表面粗糙度范围0.998 图5 焦点位置对切口表面粗糙度的影响Fig.5 Effect of focus position on cutting surface roughness 在使用FL2512激光切割机时,焦点位置通过调整切割间隙参数以及切割头刻度拨盘来实现。通过试验知道,切割0.65mm厚65TW400硅钢片,切割间隙超过±0.6mm时,基本不能切断硅钢板,工件表面切痕断断续续;间隙在±0.6mm之间时,切割质量比较好,反面毛刺情况较少,表观效果较好。由于切割的外形轮廓较大,整体平整度不好,故在局部凸起的地方需用磁铁将其强行整平后再切割。 在一定的板厚和切割速度下,有一个最佳的激光功率范围,在这个范围内切割面的粗糙度最小,偏离最佳功率范围粗糙度就会增加,进一步增加或减小功率,就会产生过烧或挂渣缺陷。图6显示了在切割速度为3m/min(即50mm/s)、切割2mm厚低碳钢板时,激光功率与切割面质量的关系[5]。图中粗糙度采用近下缘处测量的方法。 图6 激光功率对切割面粗糙度的影响(低碳钢板厚2mm,v=3m/min) Fig.6Effects of laser power on cutting surface roughness (low carbon steel plate with thickness 2mm,v=3m/min) 由图6可见,激光功率可划分为3个区: 挂渣区、无缺陷区和过烧区。 (1)如激光功率太大,造成热输入过大,使工件的熔化范围大于高压气流所能驱除的范围,熔融金属未能被气流完全吹除而产生过烧。 (2)如激光功率太小,热量不足,越靠近下缘熔融产物的温度越低,而粘度越大,因而未能被高压气流彻底吹除而滞留在切割的下缘产生挂渣。严重时甚至不能切割形成切口。 (3)在无缺陷区内,有一个最佳的激光功率范围(图6中约为0.8~1.0kW),此处切割面的粗糙度最小。 通过激光切割试验证明,在焦点位置、切割速度和切割时间一定时,激光功率太小,不能有效熔化切割件整个厚度,从而无法将切割件切割分离。当激光功率达到一定值后,可处于稳定的深熔焊区域,熔深和熔宽显著增加,而且随激光功率的增加而增加[4-6]。 根据这一特性,在试验中通过观察切割表面质量和反面的切割毛刺大小可知,在2.0kW左右,上下调整激光功率值,可使0.65mm厚65TW400硅钢片的切割质量处于最佳状态,毛刺小于0.01mm,满足要求,如图7所示。 图7 切割质量良好的合格品Fig.7 Cutting of qualified products of good quality 对切割的形状比较复杂的情况,例如90°直拐弯、拐角半径很小时,会出现拐角处切割速度自动下降,等同于单位面积内提高了功率值,产生了过烧现象,如图8所示。 图8 切割过程中过烧现象Fig.8 Overheating in the cutting process 此时,拟采用氮气切割硅钢板,以解决氧化过烧的情况[13]。 在一定的板厚和激光功率下,有一个最佳的切割速度,此时的切割面粗糙度最小。偏离最佳切割速度,粗糙度就会增加;进一步增加或减小切割速度,就会产生过烧或挂渣缺陷[4-6]。 图9显示了在激光功率为1.0kW的情况下,切割2mm厚低碳钢板时,切割速度与切割面质量的关系,纵坐标为近下缘粗糙度[5]。 图9 切割速度对切割面粗糙度的影响(低碳钢板厚2mm,P=1kW) Fig.9Effects of cutting speed on cutting surface roughness (low carbon steel plate with thickness 2mm,P=1kW) 由图9可见,切割速度也可划分为过烧区、无缺陷区和挂渣区3个区。切割速度太小,造成热输入过大而产生过烧;切割速度太大,则产生挂渣,甚至切割不透。切割速度大时引起挂渣的原因,除了热输入不足,温度低,引起熔融产物黏度大之外,还由于大的切割速度使切割前沿加大,向后倾斜(后拖量增大),影响气流对熔融产物的吹除。在无缺陷区内,有一个最佳的切割速度ve,图9中为3m/min,此时切割面的粗糙度最小。 在激光切割时,切割速度表现为单位距离内所需要的切割时间。通过试验证明,切割速度对0.65mm厚65TW400硅钢风道片时的切割质量的影响较明显。在切割功率和焦点位置一定时,切割时间太短,硅钢片不能完全割断开来,切割熔深和熔宽逐渐减小。对切割0.65mm厚65TW400硅钢片而言,切割速度在8.2m/min时,切割质量比较光洁,反面毛刺也相对最小,在0.01mm以内,达到产品质量的要求。 总结以上理论规律和前人的经验数据,根据被切割产品特点0.65mm厚65TW400硅钢片的特点,可初选焦点位置为0.5mm,在切割时,使焦点位置大概位于钢板下表面0.3mm左右;初选激光功率为2kW,初选切割速度为8.2m/min,进行切割试验。在试验中,一边调整切割参数,一边观察切口表面粗糙度情况,确认最满足要求的切割参数。最后在考虑切割效率的基础上,确定图10所示高速模式下的激光参数为基于FL2512的切割0.65mm厚65TW400硅钢片的切割参数。 图10 基于FL2512的切割参数Fig.10 Cutting parameters based on FL2512 4结语 基于激光切割的工艺特点,研究采用数控激光切割点焊一体机解决汽轮发电机的风道板结构中风道片的切割技术。在讨论激光功率、切割速度、激光聚集焦点位置等对切割质量影响的基础上,使用FL2512数控激光切割点焊一体机进行试 验,选择确定了一组可以有效切割300MW汽轮发电机风道板结构中0.65mm厚65TW400硅钢风道片的切割参数,切割质量完全符合产品质量要求。 参考文献: [1]孙晓东,王松,赵凯华,等.激光切割技术国内外研究现状[J].热加工工艺,2012,41(9): 214-216 [2]赵殿甲.激光切割技术的应用与发展[J].煤矿机械,2006(8): 5-6. [3]李力钧.现代激光加工及其装备[M].北京:北京理工大学出版社,1989: 87-106,161-193. [4]王家金.激光加工技术[M].北京:中国计量出版社,1992:1-30,428-498. [5]陈武柱.激光焊接与切割质量控制[M].北京: 机械工业出版社,2010: 1-8,214-223. [6]鄢锉,李力钧,李娟,等.激光切割板材表面质量研究综述[J].激光技术,2005,29(3):270-274. [7]阎启,刘丰.工艺参数对激光切割工艺质量的影响[J].应用激光,2006,26(3): 151-153. [8]齐忠军,李晓明,王涛.激光切割工艺在机械加工中的应用[J].农业科技与装备,2014(5): 63-64. [9]杨伟,彭信翰,张骏.水下激光切割硅片的工艺研究[J],中国激光,2009,36(11): 3064-3067. [10]佟明,王维,杨光,等.板材激光切割表面质量影响因素的实验研究[J].机械设计与制造,2010(10): 121-123. [11]洪蕾,米承龙,柳德金.旋转气流控制激光切割特种钢薄板[J].中国激光,2007,34(4):543-548. [12]谢小柱,李力钧,张屹,等.激光切割金属厚板新技术[J].激光技术,2005,29(3):251-254. [13]陈可心,梅宴标,廖健宏,等.仪表铝面板的激光切割[J].应用激光,1998,18(1):33-34. [14]李祥友,曾晓雁,刘勇,等.激光精密切割不锈钢薄板的工艺研究[J].中国激光,2001(12): 1125-1129. [15]谢小柱,李力钧,张屹,等.激光切割金属厚板新技术[J].激光技术,2005(3):251-254.,王松,赵凯华,等.激光切割技术国内外研究现状[J].热加工工艺,2012,41(9): 214-216 [2]赵殿甲.激光切割技术的应用与发展[J].煤矿机械,2006(8): 5-6. [3]李力钧.现代激光加工及其装备[M].北京:北京理工大学出版社,1989: 87-106,161-193. [4]王家金.激光加工技术[M].北京:中国计量出版社,1992:1-30,428-498. [5]陈武柱.激光焊接与切割质量控制[M].北京: 机械工业出版社,2010: 1-8,214-223. [6]鄢锉,李力钧,李娟,等.激光切割板材表面质量研究综述[J].激光技术,2005,29(3):270-274. [7]阎启,刘丰.工艺参数对激光切割工艺质量的影响[J].应用激光,2006,26(3): 151-153. [8]齐忠军,李晓明,王涛.激光切割工艺在机械加工中的应用[J].农业科技与装备,2014(5): 63-64. [9]杨伟,彭信翰,张骏.水下激光切割硅片的工艺研究[J],中国激光,2009,36(11): 3064-3067. [10]佟明,王维,杨光,等.板材激光切割表面质量影响因素的实验研究[J].机械设计与制造,2010(10): 121-123. [11]洪蕾,米承龙,柳德金.旋转气流控制激光切割特种钢薄板[J].中国激光,2007,34(4):543-548. [12]谢小柱,李力钧,张屹,等.激光切割金属厚板新技术[J].激光技术,2005,29(3):251-254. [13]陈可心,梅宴标,廖健宏,等.仪表铝面板的激光切割[J].应用激光,1998,18(1):33-34. [14]李祥友,曾晓雁,刘勇,等.激光精密切割不锈钢薄板的工艺研究[J].中国激光,2001(12): 1125-1129. [15]谢小柱,李力钧,张屹,等.激光切割金属厚板新技术[J].激光技术,2005(3):251-254. Technology of Laser Cutting of Thin Silicon Steel Sheet HOUPeihong (School of Mechanical Engineering, Shanghai Dianji University, Shanghai 200245, China) Abstract:The technological characteristics and quality index of laser cutting are analyzed. The effects of laser power, cutting speed and focus position of laser aggregation on cutting quality are discussed. The laser cutting machine is tested repeatedly to determine a set of cutting parameters that can be used effectively to cut a duct plate of 0.65mm thickness in a 65TW400 silicon steel duct structure of a 300MW steam turbine generator. Key words:laser cutting; cutting technology; silicon steel piece; cutting parameter; cutting quality 文章编号2095-0020(2015)02-0095-07 2095-0020(2015)02-0082-07 作者简介:赵雷(1974-),男,讲师,博士,主要研究方向为计算机软件及计算机应用,E-mail: zhaol@sdju.edu.cn 李健(1991-),男,硕士生,主要研究方向为智能控制、功率预测,E-mail: 1053993559@qq.com 基金项目:国家自然科学 资助(61402280);上海电机学院重点学科资助(13XKJ01) 收稿日期:2015-01-18 2015-02-25 中图分类号:TG 485 文献标志码:A

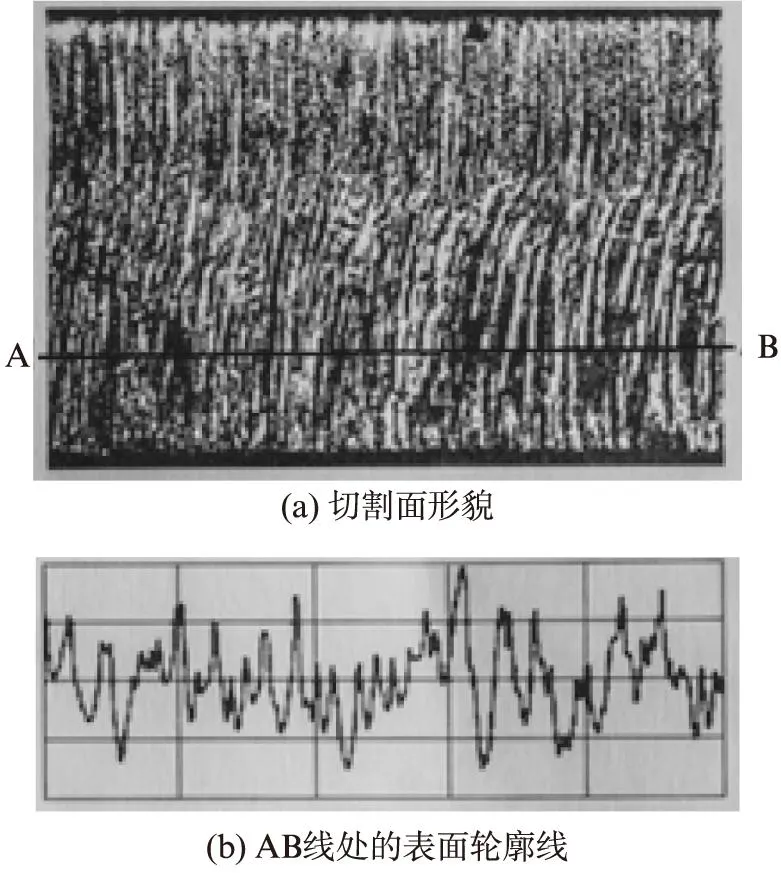

3.2 激光功率对切割面粗糙度的影响

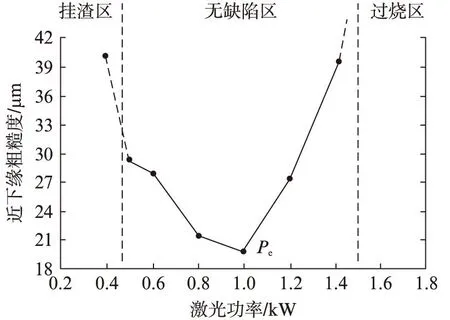

3.3 切割速度对切割面粗糙度的影响