多晶硅还原炉的模拟腐蚀试验研究

任智铨魏 婷汪 剑江 利

(1.江苏省特种设备安全监督检验研究院徐州分院 徐州 221006) (2.中国矿业大学 材料科学与工程学院 徐州 221116)

多晶硅还原炉的模拟腐蚀试验研究

任智铨1魏 婷2汪 剑1江 利2

(1.江苏省特种设备安全监督检验研究院徐州分院 徐州 221006) (2.中国矿业大学 材料科学与工程学院 徐州 221116)

在对还原炉进行检验时,在其内筒(316L不锈钢)焊缝附近发现了点腐蚀和裂纹,为分析上述缺陷形成原因,笔者设计了一个还原炉腐蚀缺陷的试验研究系统,对316L不锈钢进行腐蚀试验研究。通过金相显微镜、扫描电镜观察及EDS分析等手段,研究了腐蚀机理,并提出了预防措施。

还原炉 316L 腐蚀 裂纹

1 概述

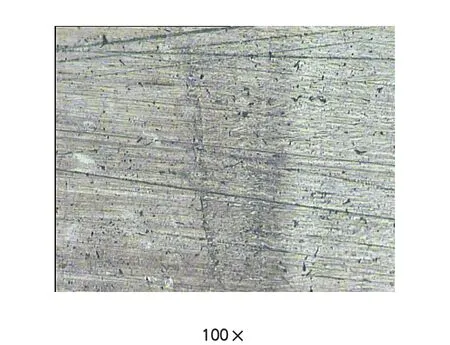

还原炉是生产多晶硅的核心设备,近年来通过对多晶硅还原炉定期检验发现在内筒材质为316L的还原炉内部,除了还原炉内表面普遍存在机械性划伤(由于倒棒而引起)之外,部分还原炉检验发现点腐蚀和裂纹,其位置多在多晶硅还原炉顶部的椭圆形封头与圆柱形筒体的结合部附近,且大部分集中在封头与圆柱形炉体的焊缝以及焊缝两侧,既有横向裂纹,也有纵向裂纹(见图1)[1-2]。这些腐蚀缺陷的出现为多晶硅还原炉的安全生产带来了隐患。多晶硅产业是一个全新的年轻产业,尚无足够成熟的应用经验可以借鉴,而且多晶硅还原炉的设备造价昂贵,例如国产还原炉的价格约在百万元左右,所以对多晶硅还原炉点腐蚀和腐蚀裂纹问题的研究,可以对我国多晶硅产业的设备运行管理和技术进步具有指导作用,对延长还原炉使用寿命,降低事故发生概率,确保长期安全有效地运行,降低维修改造的费用以及成套设备的停工停产损失,从而降低生产成本,提高多晶硅产业的经济效益是非常必要的。

为了对多晶硅还原炉腐蚀、裂纹缺陷成因的进行研究,笔者对316L不锈钢进行了干HCl气氛下的焊接件模拟试验研究。

图1 多晶硅还原炉的点腐蚀和裂纹

2 试验环境的确定

还原炉内部是一个复杂的化学反应体系,主要介质有SiHCl3(g)、HCl(g)、H2(g)、Si(s)。在这些介质中,SiHCl3气体遇空气(含水)会自燃,遇水强烈分解,且市场上没有售卖;HCl气体尽管有毒、有腐蚀性和气味,但其极易溶于水,可用尾气吸收,因此,本次试验的系统只选择了氯化氢(HCl)气体作为腐蚀性气体,虽然试验环境存在一定片面性和局限性,但是在实验室条件下,作为三种气体中唯一的一种腐蚀性气体,也能在一定程度上部分地反映还原炉腐蚀的问题。

在平衡状态下HCl气体的摩尔分数约为XHCl=27%[3]。高浓度的氯化氢危险性高,一旦发生泄漏,将直接对试验人员造成伤害,且腐蚀性很强,对试验设备的要求很高。考虑到试验装置的条件和市场采购氯化氢气体的实际情况,本次试验选用浓度为0.2%和15%(体积分数)的两种氯化氢气体。

在实际生产中,由于还原炉炉筒内壁的温度大约在300℃左右。根据热辐射的斯蒂芬-波尔茨曼定律,两物体之间辐射所传递的热量与两物体温度四次方的差成正比,提高炉壁表面温度,可以减少辐射传热的热量。改进还原炉的设计可以使炉壁温度接近其再结晶温度[4]。多晶硅还原炉内壁材料316L不锈钢的熔点为1440℃(1713K),其再结晶温度约为0.4倍的熔点温度[Tm(K)],即412℃(685.2K)。据此,将本次试验的温度确定为200℃,350℃和500℃。

一般还原炉炉内的操作压力可高达0.6MPa[5]。经计算,还原炉炉壁上的工作应力约为30~40MPa,远低于炉体材料(316L)的屈服强度(σs≥180MPa)。

综合分析试验环境及条件,本文试验参数设定为:浓度0.2%和15%(体积分数)的氯化氢(HCl)气体,其余为氮气(N2);试验温度设定为200℃、350℃和500℃; 试验样品施加不低于40MPa的拉伸应力。

3 试验材料及方法

3.1 试验材料及制备

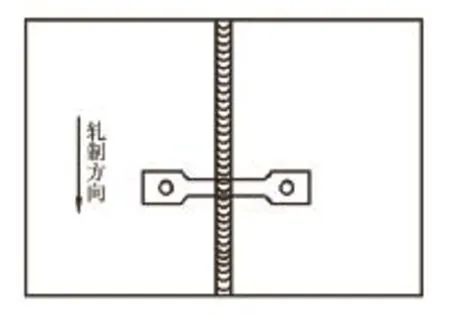

还原炉的封头是由316L不锈钢经过冷滚压成型后焊接而成,故本次试验选取中间带有焊缝的样品。

试验材料采用316L不锈钢板,主要化学成分见表1。焊接材料为316L。试样取件部位如图2所示,所有试样设计、加工均按有关标准执行,表面用砂纸逐级打磨到2000#并抛光,并用自制的花篮螺栓加载所需应力。

表1 316L不锈钢的主要成分(Wt/%)

图2 焊接钢板

3.2 试验方法

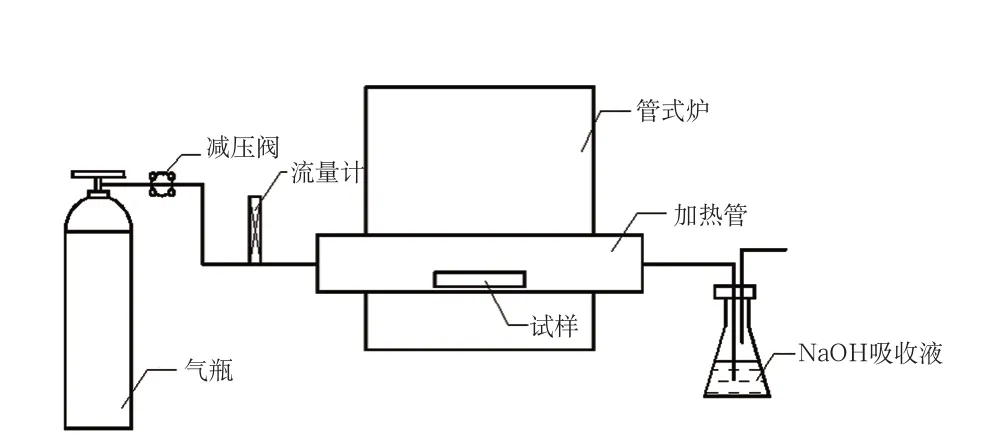

设计了一个多晶硅还原炉腐蚀缺陷(点腐蚀、腐蚀裂纹)的试验研究系统,试验研究系统的示意图如图3所示,其试验过程为:储存在气瓶中的氯化氢气体,经过减压阀、流量计,进入一个由Al2O3陶瓷或SiO2玻璃制成的加热管中,与管中的试验样品产生化学反应,加热管在管式电炉中被加热并保持一恒定的温度,反应后的氯化氢尾气溶解于吸收器的NaOH水溶液中,吸收HCl后的尾气排入大气。

图3 试验系统示意图

4 试验结果与分析

4.1 腐蚀试样宏观形貌

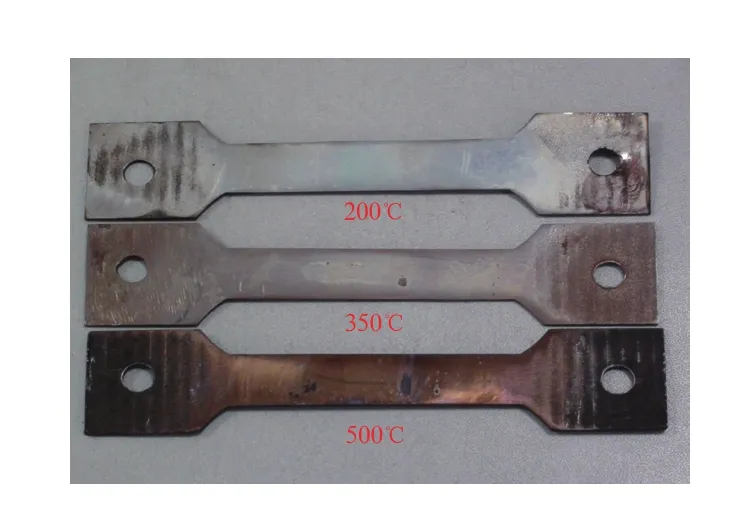

母材和焊缝试样在200℃、350℃和500℃时,15%HCl,96h腐蚀试验后的宏观形貌如图4所示。

图4 腐蚀样品

从图4中可见,随腐蚀试验温度的升高,样品表面由浅兰色变为棕黄色,腐蚀加重,焊缝的熔合线清楚可见,样品表面存在点腐蚀,且随腐蚀温度升高点腐蚀加重。

4.2 腐蚀试样微观形貌

学生方面课后组长负责答疑解难兵教兵的落实,进行兵教兵策略的落实,以充分发挥学生的能动性,带领整个学习小组良性循环起来。

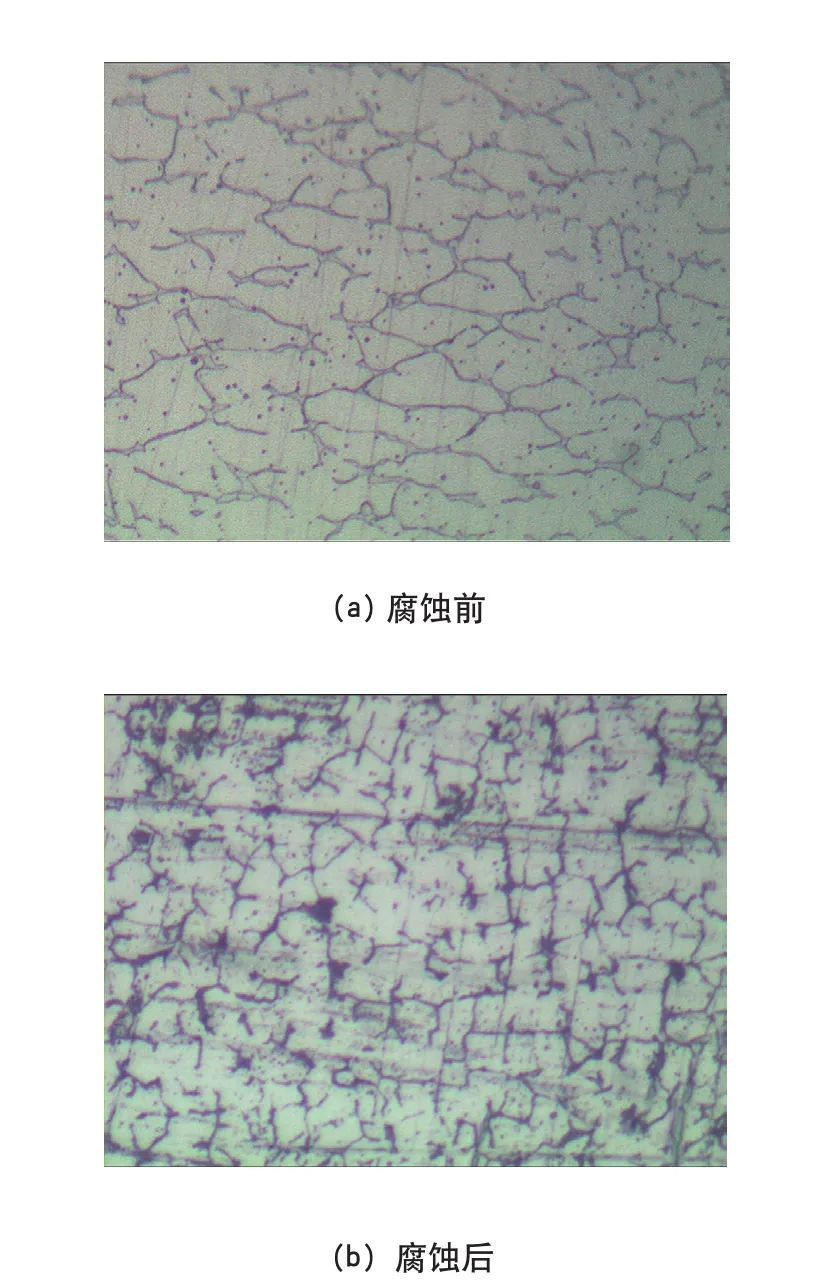

●4.2.1母材的HCl腐蚀

母材在腐蚀试验前后的组织形貌如图5所示。图5中可见腐蚀前316L奥氏体不锈钢原始组织为呈多边形分布的等轴奥氏体晶粒;腐蚀后晶界变粗,说明腐蚀集中在晶界上。同时,在500℃高温腐蚀下,母材上还发现有腐蚀裂纹存在,裂纹的深度不大;由于施加了较高的应力(约为屈服强度的一半),奥氏体组织中出现了大量的层错,如图6所示。

图5 母材组织 (腐蚀条件为500℃、0.2%HCl、96h,400×)

图6 母材腐蚀裂纹(500℃、0.2%HCl、48h,400×)

●4.2.2 焊缝及热影响区的HCl腐蚀

焊缝及热影响区的原始组织如图7所示。腐蚀后焊缝及热影响区的组织和腐蚀裂纹如图8和图9所示。

由图7中可见,500℃高温腐蚀下,随着腐蚀时间的增加,晶界腐蚀加剧;同时,表面的点状腐蚀坑也随之加大加深。由于焊接产生的热量使焊缝处于敏化温度区,表面组织不均匀,在晶界上容易析出Cr的碳化物及铁素体,形成高度局部腐蚀,腐蚀集中发生在晶界及其附近处,产生晶间腐蚀[6]。

图7 焊缝及热影响区的原始组织

图8 腐蚀后焊缝及热影响区组织(500℃、0.2%HCl,400×)

图9 腐蚀后焊缝及热影响区的裂纹(350℃、15%HCl、96h)

●4.2.3 腐蚀裂纹分析

母材和焊缝及热影响区均出现了腐蚀裂纹,图6、图9为裂纹处的显微组织形貌。裂纹多呈穿晶形貌,属于穿晶裂纹,裂纹的深度较浅;部分晶粒呈孪晶分布,孪晶中存在的大量位错,这有利于应力腐蚀裂纹的产生和扩展[7]。并且焊接接头对应力腐蚀比较敏感,因为它的导热率小、线膨胀系数大,焊后存在较大的焊接残余应力,为应力腐蚀开裂创造了必要条件[8]。

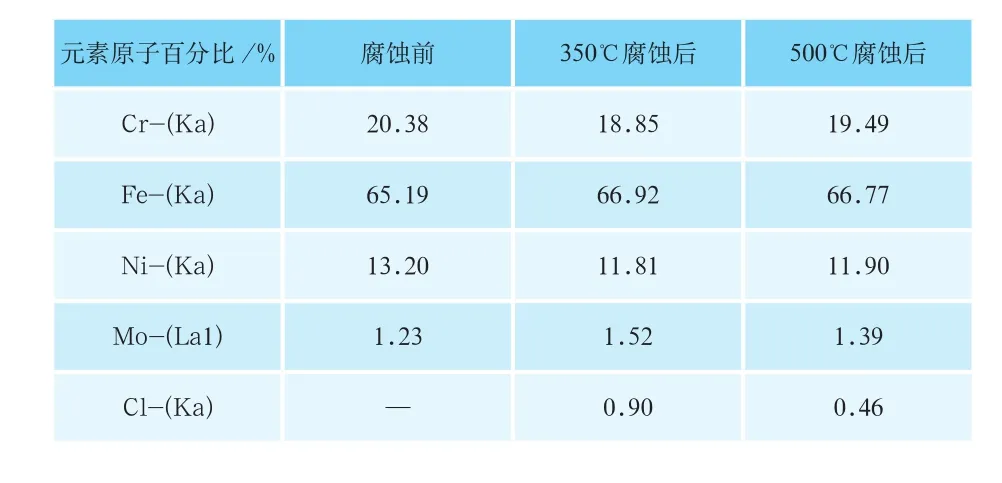

利用SEM自带的EDS对腐蚀后的带有焊缝试样的表面进行元素分析,图10为500℃,15%HCl气氛腐蚀96h后试样表面成分分析图谱,具体元素含量结果见表2。

图10 EDS能谱分析图谱

表 2 腐蚀后样品的表面面扫成分

腐蚀前后元素原子百分比没有较大的波动,检测出很少量氯元素。在腐蚀过程中,HCl会直接与受热面金属反应[9],加速金属合金氧化引起腐蚀,也称活性氧化腐蚀。气相HCl的腐蚀机理显示,HCl提供了金属连续离开金属表面朝较高氧分压侧的输送,而几乎没有净消耗氯。

5 预防和应对措施

奥氏体不锈钢之所以具有良好的耐腐蚀性能主要取决于Cr和Ni,合金元素Cr和Ni使不锈钢表面在氧化性介质中生成一层十分致密的氧化膜,使不锈钢钝化,降低了不锈钢在氧化性介质中的腐蚀速度,使不锈钢的耐腐蚀性能提高。但是在特定的环境下奥氏体不锈钢却极易发生点腐蚀和应力腐蚀,其中应力腐蚀往往造成灾难性事故。所谓应力腐蚀,就是在拉伸应力和腐蚀介质的共同作用下而引起的低应力脆性断裂[10]。应力腐蚀裂纹是应力和腐蚀介质共同作用的结

果[11]。

由于在多晶硅还原炉内,化学气相沉积反应中的气氛介质是不可选择的,那么只能从应力和材质两方面进行改进。

1)提高316L奥氏体不锈钢的纯净度。

2)降低或消除还原炉在制造过程中产生的残余应力。在还原炉的生产制造过程中对焊接工艺、焊接材料进行严格质量控制,对应力集中部位尽可能实施消除应力处理。

3)降低或消除还原炉在制造过程中产生的组织缺陷。在还原炉封头的生产制造过程中对冷塑性成型进行严格质量控制,尽可能采用固溶处理(淬火)消除组织缺陷。

4)改进最后一道的酸洗钝化工艺,使不锈钢表面能形成良好致密的保护膜。

5)最后对加工表面进行抛光,以消除表面的划痕及压伤,保持表面光滑,防止应力集中的产生。

6)严格按照操作规程操作,加强设备管理,做好还原炉的定期检验,以保证还原炉在合理的寿命期限内安全运行。

[1] 陆世英.不锈钢概论[M].北京:中国科学技术出版社,2007.

[2] 侯东坡,宋仁伯,等.固溶处理对316L不锈钢组织和性能的影响[J].材料热处理学报,2010,31(12):61-65.

[3] 侯彦青.改良西门子法制备多晶硅过程的理论分析及建模[D].昆明:昆明理工大学,2012.

[4] 徐远林.利用导热油循环冷却还原炉节能降耗[J].四川有色金属,2002(3):41-43.

[5] 丁云.多晶硅的应用及生产技术[J].云南冶金,2007,36(5):69-72.

[6] 黄俭,毛艺伟.反应釜应力腐蚀和晶间腐蚀裂纹检验分析[J].化工管理,2014:119.

[7] 黄振东.钢铁金相图谱[M].北京:中国科技文化出版社,2005:466-468.

[8] 康欢举.316LN奥氏体不锈钢焊接接头应力腐蚀开裂研究[D].上海:上海交通大学,2012.

[9] 印佳敏,吴占松.生物质锅炉过热器气相HCl腐蚀的试验研究[J].清华大学学报(自然科学版),2008,48(11):1967-1970.

[10] 张振杰.奥氏体不锈钢应力腐蚀破裂探讨[J].石油化工腐蚀与防护,2005,23(2):48-51.

[11] 曹福想,张启礼.奥氏体不锈钢应力腐蚀裂纹失效分析及对策[J].南方金属,2008,(162):9-11.

Research on the Simulation of Corrosion Test of Polysilicon Reduction Furnace

Ren Zhiquan1Wei Ting2Wang Jian1Jiang Li2

(1. Jiangsu Province Special Equipment Safety Supervision Inspection Institute Branch of Xuzhou Xuzhou 221006) (2. School of Material Science and Engineering, China University Mining and Technology Xuzhou 221116)

The pitting corrosion and crack was found around the weld joint of the inner cylinder (316L stainless steel) in the reduction furnace, a test system was designed to research reduction furnace corrosion defects, and perform the corrosion test of 316L stainless steel. With the analysis of metallographic microscope, scanning electron microscope and EDS, the study clarified the corrosion mechanism, presented the prevention measures.

Reduction furnace 316L Corrosion Crack

X933.4

B

1673-257X(2015)09-0014-05

10.3969/j.issn.1673-257X.2015.09.004

任智铨(1959~), 男,高级工程师,从事特种设备安全方面工作。

2015-03-17)