从一起电动单梁起重机坠落事故看安全评估项目

陈永贤

(成都市特种设备检验院 成都 610036)

从一起电动单梁起重机坠落事故看安全评估项目

陈永贤

(成都市特种设备检验院 成都 610036)

从一起电动单梁起重机坠落事故出发,分析了起重机坠落的原因,阐述了轨道在起重机安全运行中的重要作用,提出了轨道的安全评估内容和判定准则。

起重机 事故 轨道 安全评估 准则

1 概述

2014年7月成都市某玻璃厂车间一台5t电动单梁起重机在吊运玻璃的过程中发生了事故。起重机大车单侧脱轨坠落至车间地面,吊运的玻璃砸在工件上,所幸操作人员远离玻璃,事故未造成人员伤亡。

2 事故分析

2.1 事故起重机的主要参数

事故起重机的主要参数如下:

型号:LD5-13.1

起重量/t:5

跨度/m:13.1

起升高度/m:6

起升速度/(m•min-1):8

工作级别:A3

大车运行速度/(m•min-1):20

小车运行速度/(m•min-1):20

2.2 事故起重机现场情况

根据现场作业工人描述,当时工人操作该电动单梁起重机吊运大约2.8t的玻璃往堆放处运行,在靠近卸料地点时,近办公区端部的一节大车轨道突然从天而降,起重机单侧端梁和吊运的玻璃应声落地,砸在堆放处的玻璃上,起重机另一侧端梁在轨道跌落冲击作用下,将承轨梁钢梁压弯,现场情况见图1。

图1 事故现场图

2.3 事故勘验

经现场核查测量,事故起重机大车车轮直径D=400mm,车轮宽 度B=140mm,踏面宽度B1=100mm,大车轨道型号为P38,轨道头宽b=68mm。

起重机轨道掉落在车间地面,首先沿该轨道全长检查,轨道本身未见明显裂纹和异样。其次检查发现,轨道下翼缘可见固定痕迹深浅不一、固定长度长短不一的压板固定位置。

1)该起重机轨道采用压板固定的方式固定在承轨钢梁上,发现存在以下问题:发现固定轨道靠车间外侧的压板已经多数发生变形,靠车间内侧的压板存在四种情况:

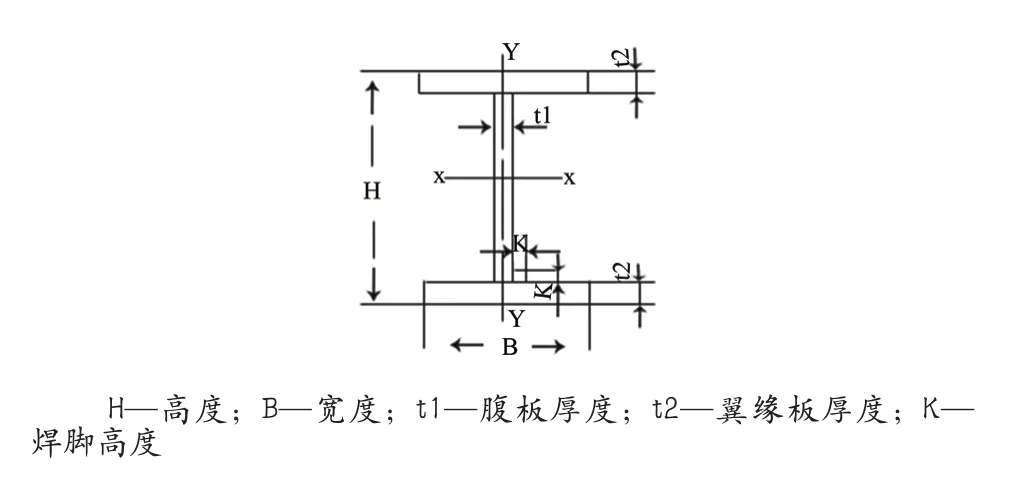

(1)压板发生整体脱落,焊接断裂口为新裂口,从图2的断裂处明显可以看到虚焊现象十分严重;

(2)压板也已发生脱落,但是断裂口明显为旧痕迹;

(3)压板未脱落,未见任何损伤,但现场检查发现,该压板并未真正压实固定到轨道上;

(4)压板通过焊接连接承轨工字钢梁与轨道下翼缘底部,最后随着轨道的跌落一起从承轨钢梁上脱落(见图3)。

图2 焊接断裂口

图3 工字钢梁与轨道连接

2)各段轨道相互之间均未采用鱼尾板或者螺栓等连接方式。

3)检查承轨梁上其余未掉落轨道,均未在轨道底部采用加垫的方式调整。轨道与承轨梁贴合一致,未发现轨道悬空情况。

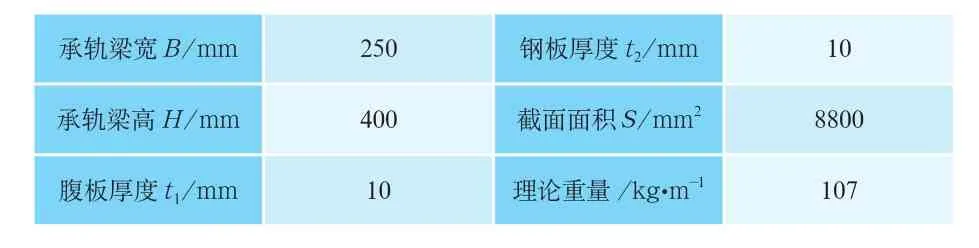

4)该起重机采用的承轨梁是焊接组合的H型钢,尺寸见表1,所示承轨梁立柱之间距离6m。

图4 焊接H型钢截面图

表1 H型钢结构

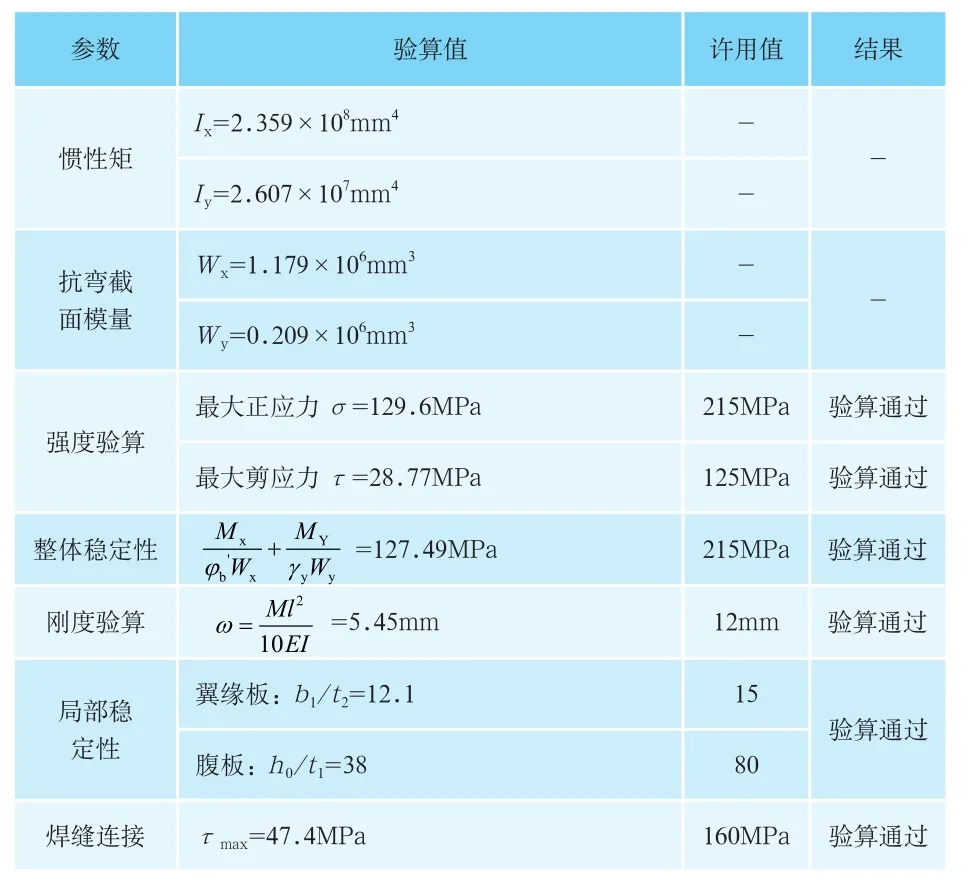

经结构力学和材料力学相关知识验算,其强度、刚度、整体稳定性、局部稳定性和焊接连接强度均在设计规范范围内,计算结果见表2。

表2 计算结构

5)承轨梁全程测量10个点,高度范围在7348~7351之间,不平度正负最大差3mm,在L/1000=6000/1000=6mm范围内之内(L为两立柱之间承轨梁长度)。

3 事故原因

当起重机大车运行在轨道上时,整机的重量通过车轮与轨道的接触经承轨梁传递至大地。以轨道为受力分析对象,轨道踏面承载车轮施加的轮压以及大小车运行机构的滚动摩擦阻力,同时还承受由于起重机跨度中负有整机自重及载荷重量引起的侧向力。此外,当大车或小车运行制动时,会产生纵向或横向力,若大、小车同时制动,就会产生一个合成制动力,使轨道承受一个斜向推力。在轨道承受的众多外力中,除了轮压以外,侧向力及斜向推力都有使轨道脱离原来位置的趋势。在本次起重机事故当中,大车轨道在各种外力多次反复作用下,因其固定情况存在上述诸多问题,打破了轨道的受力平衡,使得轨道脱离固定位置而坠落地面,最终导致了整机坠落事故的发生。

由上述分析可知:该起事故的直接原因是压板失去固定作用导致轨道脱落,深层次原因是轨道安装过程中存在严重的质量问题,如轨道与轨道之间的连接未采取措施,压板与承轨梁的连接存在虚焊、点焊等现象。

4 对起重机安全评估中项目设置的启示

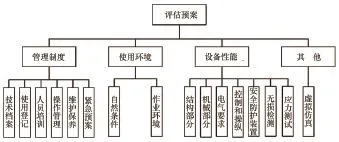

现在全国多家机构都在研究和开展起重机安全评估工作,无论是从金属结构的安全评价的角度出发,还是从零部件或者整机寿命的安全评估的角度出发,其项目的设置基本涵盖了金属结构、电气部件、安全装置等,见图5。

图5 评估预安示意图

在这些安全评估中,对起重机械的轨道乃至基础的评估很少谈及。但是轨道是起重机平稳运行的基础,随着起重机运行时产生的冲击和振动,可能引起轨道安装的松动、连接件脱落、变形、裂纹、和轨距超差。这些缺陷反过来又影响起重机或小车的正常运行。从本起事故看来,就起重机本身并未发现安全缺陷,但导致整机脱轨坠落的原因却来自轨道基础本身。可见轨道的正确安装也直接影响着起重机的安全使用。故而,为了正确全面的开展起重机的安全评估工作,必须在安全评估方案和项目设置的时候考虑全面。下面本文就轨道的评估项目设置举例。

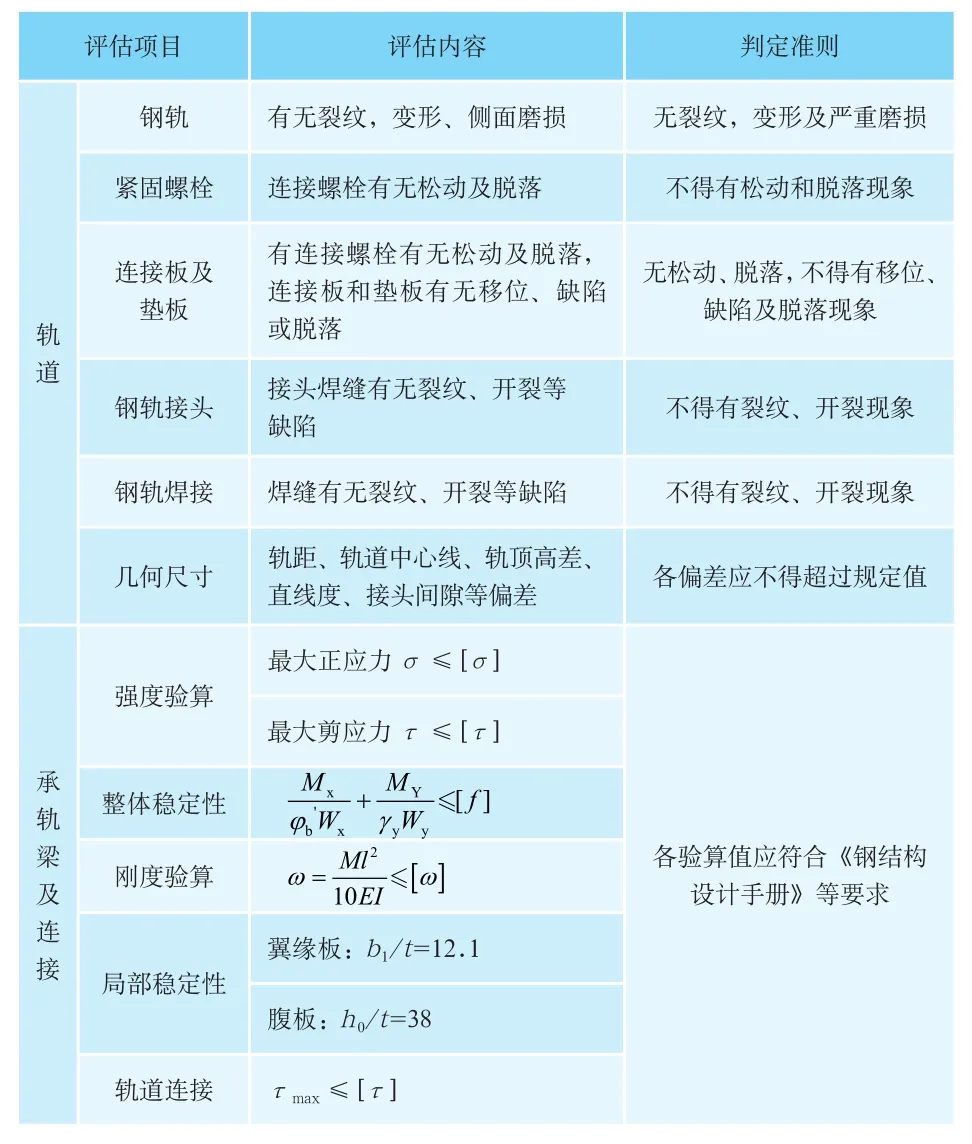

在TSG Q7015—2008《起重机械定期检验规则》中对在用起重机械的定期检验项目当中,涉及起重机械的轨道部分的检验项目,仅限于其附件B:B5轨道检查,检查起重机械大车、小车轨道是否出现明显松动,是否无影响其安全运行的明显缺陷。采用的检验方法是宏观检查。很显然,仅仅凭此还是不够的。本文建议,在评估项目设置中单独设置轨道的检测项目,具体内容和判定标准见表3。

表3 评估内容及判定标准

5 结论

轨道是起重机的受力基础,也是保证起重机能够安全运行的重要因素。该起坠落事故的发生让我们清楚看到轨道在起重机安全中的重要作用。在进行起重机安全评估过程中,必须注意安全评估项目与定期检验、监督检验、型式试验的联系与区别,应全面考虑影响起重机安全运行的所有因素,应当合适设置或者确定轨道基础的相关项目评估,这样才能真实反映轨道的安装、选用和维护在起重机安全评估中的作用,最终确保起重机的安全运行。

[1] TSG Q7015—2008 起重机械定期检验规则[S].

[2] JB/T 1306—2008电动单梁起重机[S].

[3] GB 6067.1—2010 起重机械安全规程[S].

[4] 王伟雄,等. 起重机械结构服役安全评估技术[M].广州:华南理工大学出版社,2014.

[5] 王福绵主编. 起重机械技术检验[M]. 北京:北京学苑出版社,2000.

[6] 郭维忠,孙晔. 起重机轨道安装过程的监督检验[J]. 建设机械技术与管理,2010,5:113-116.

[7] 王一骏,等. 钢结构设计手册[M]. 北京:中国建筑工业出版社,2004.

[8] 吴祥生,张顺,王小燕,等. 起重机轨道安装[J].起重运输机械,2007,1:85-87.

Analysis of Safety Assessment Items Based on an Electric Single-girder Crane Fall Accident

Chen Yongxian

(Chengdu Special Equipment Inspection Institute Chengdu 610036)

Based on an electric single-girder crane fall accident, this paper analyzes the causes of the fall accident. It is found that severe defects in fixing and connection on rail led to the accident. This paper also explicates the important roles of rail in working safety. To set up of the safety assessment items, this paper presents assessment contents and criterions of rail.

Crane Accident Rail Safety assessment Criterions

X941

B

1673-257X(2015)11-0068-03

10.3969/j.issn.1673-257X.2015.11.015

陈永贤(1983~),男,硕士,主任,检验师,从事机电类特种设备检验工作。

2015-06-02)