1000MW机组塔式炉塌灰形成机理及对策

王国红董务明陈 慧韩东太

(1.铜山华润电力有限公司 徐州 221000)

(2.中国矿业大学 徐州 221116)

1000MW机组塔式炉塌灰形成机理及对策

王国红1董务明1陈 慧2韩东太2

(1.铜山华润电力有限公司 徐州 221000)

(2.中国矿业大学 徐州 221116)

针对近几年国内多家1000MW机组配套的塔式炉频繁出现上部受热面塌灰,甚至因此触发MFT问题。本文结合现场实际,从炉膛各受热面结渣,上部受热面的结构参数、烟气温度参数、烟气流速参数、入炉煤煤质等方面入手,对塔式炉结构与运行特性进行深入的对比研究,揭示了上部受热面塌灰导致锅炉灭火的机理。并提出了抑制积灰进一步累积的对策,杜绝了因塌灰导致MFT(main fuel trip)情况的发生。

塔式炉 塌灰 机理 对策

随着燃煤锅炉超大型化,塔式炉对煤种的适应性强,烟气流场均匀,优势越来越明显[1]。但是塔式炉上部受热面易积灰,造成火检丧失、跳磨甚至MFT。随着国内数十台塔式炉的投运,深入研究塔式炉的塌灰机理,并制定出相应的对策越来越迫切。

1 系统概况

某公司2×1000MW机组配套使用上海锅炉厂生产的超超临界参数、单炉膛、一次再热、平衡通风、固态排渣、四角切圆燃烧塔式炉。锅炉型号:SG-3044/27.46-M53X。

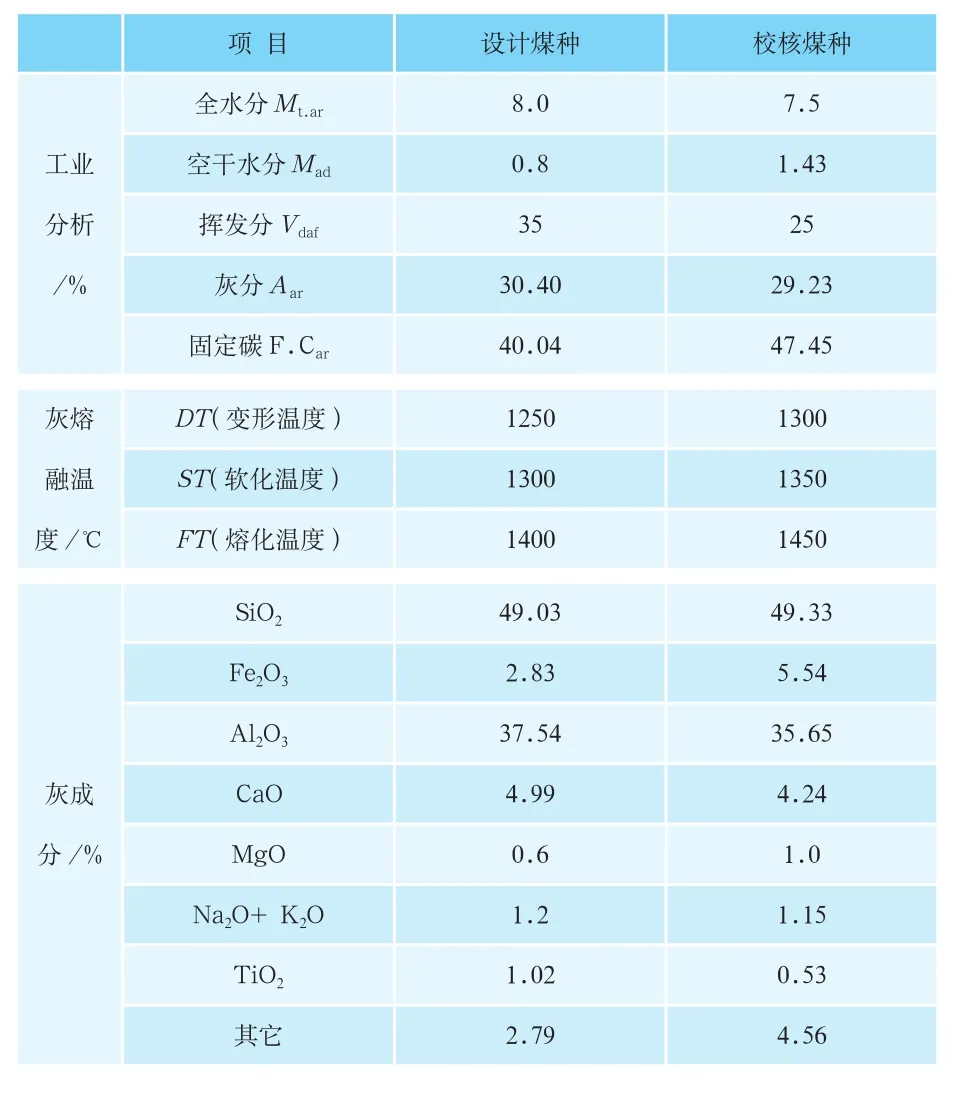

炉膛宽度21480mm,深度21480mm,炉顶管中心标高111275mm。燃烧器顶端标高45716mm,最上层燃烧器中心线距最下层对流受热面(一级过热器)屏底距离22044mm。炉膛上部从下往上布置的对流受热面依次为一级过热器、三级过热器、二级再热器、二级过热器(下、上部)、一级再热器、省煤器。该厂的设计及校核煤质见表1。

表1 锅炉煤质主要参数

2 塔式炉上部受热面塌灰机理

塔式炉上部受热面积灰主要指烟气中的灰在一级再热器和省煤器受热面上的积聚物。塔式炉长时间低负荷后出现塌灰的情况非常普遍,已经严重威胁了很多电厂的安全。

2.1 炉膛各受热面不结渣

根据表1,锅炉设计及校核煤种均为短渣;ST温度均在1300℃以上,属于不结渣煤种。

采用典型的LNTFS燃烧器。LNTFS采用预置水平偏角的辅助风喷嘴(CFS)设计,部分二次风气流在水平风向分级,一次风粉气流被偏转的二次风气流裹在炉膛中央,形成富燃料区,在燃烧区域及上部四周水冷壁附近形成富空气区,这样的空气动力场组成减少了灰渣在水冷壁上的沉积,使灰渣疏松。多家电厂停炉后的检查表明,除水冷壁区域个别人孔门处有微量疏松的焦块外,其他各区域确实少有结渣(焦)情况。

2.2 烟气温度因素分析

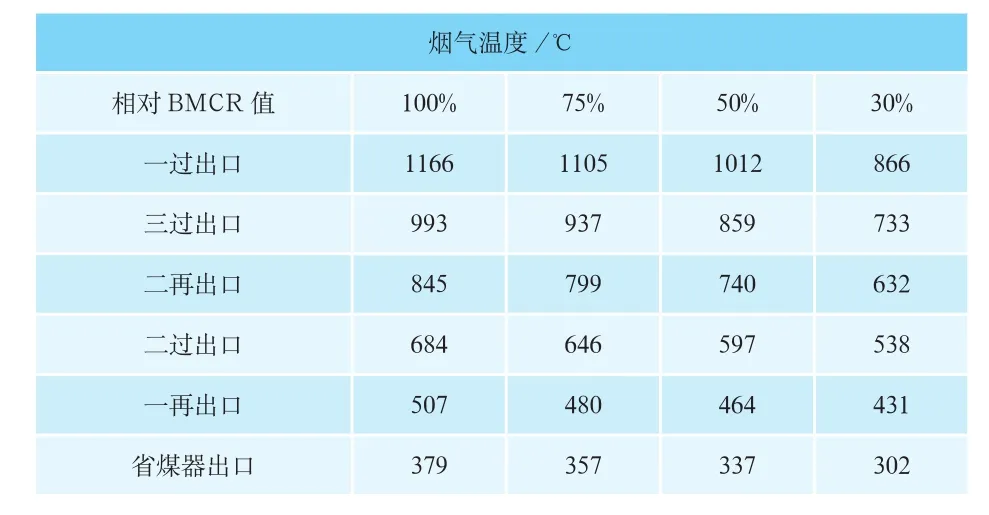

从表1可以看出,燃煤中的钙、镁、钠、钾元素含量均较高。这些元素含量高于0.5%时,在高温(700~800℃)环境中易于形成高温沾污物[2]。表2为1000MW机组塔式炉的热力计算书所述的各级受热面不同工况下的烟气温度,从中可以看出:100%BMCR工况下,二级过热器出口烟气温度684℃、75%负荷下的二级再热器出口烟温799℃。显然,在100%BMCR工况下,一级再热器的下部区域也会形成高温沾污。

表2 各级受热面不同工况下的烟气温度

上部受热面长期暴露在飞灰含量较高的烟气中,表面受到脏污。在启机或低负荷投用燃油时,燃油及煤粉的燃尽率不高[3]。烟气中含有大量的油雾、煤粉及飞灰的混合物,粘滞性大,粘附在受热面外表面,使其粗糙。烟气中的飞灰粒度,大部分小于30μm。小于90μm的飞灰因为分子吸附力、静电感应等作用力而沉积在管壁上,形成积灰。这部分积灰紧靠金属管壁,粘性大且致密,形成了一层极薄的“灰根”。为低负荷积灰创造了条件。但是在长时间高负荷时,因烟气流扰动大而易于脱落,不会对燃烧造成危害。

2.3 烟气流速因素分析

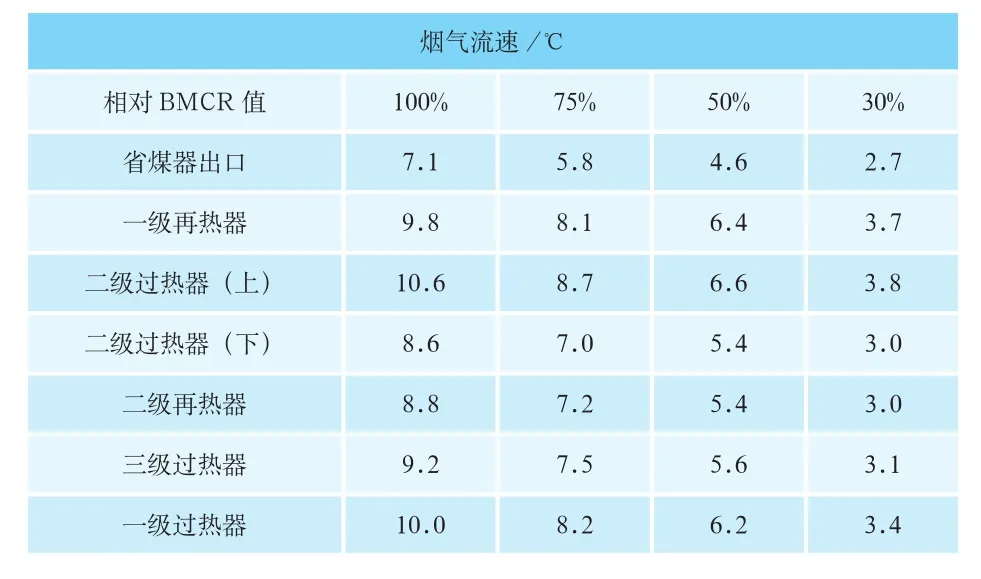

塔式炉的一大优势就是可以满足磨损寿命所需要的烟气流速。对高灰分煤种,对流受热面的烟气流速不宜大于10m/s,否则将产生严重的管壁磨损。根据德国电厂的实测数据,塔式炉烟气中的灰粒速度平均比烟气速度降低0.8~1.2m/s[4]。根据有关试验,积灰量在烟气流速V<4m/s时易于增加,V>7m/s时则易于自动剥落。

表3为1000MW机组塔式炉各级受热面不同工况下的烟气流速性能参数,从中可以看出:一级再热器区域的烟气流速在BMCR工况下为9.8m/s,50%BMCR工况下为6.4m/s。在高负荷(>75%BMCR)工况下,烟气流速较大,积灰会自行脱落。但是在50%BMCR及更低的负荷工况下,灰粒速度降低到4m/s左右。烟气在经过二级过热器(上部)的高速区后,流速突降,烟气中的灰粒速度随之突然降低。在管束的背部形成涡流区,烟气中的小灰粒由于惯性动能小,被卷进漩涡并粘附在“灰根”上而不能摆脱,形成连续的沉积。由于积灰发生在屏内,烟气阻力等运行参数变化很小。

表3 各级受热面不同工况下的烟气流速

2.4 受热面结构因素分析

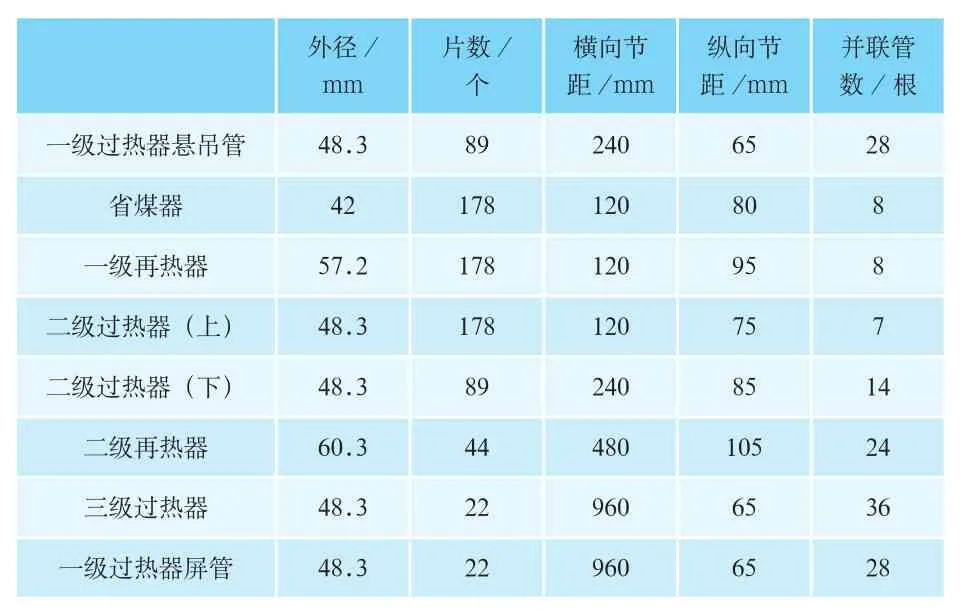

表4为塔式炉的受热面结构数据。烟气离开燃烧区后,首先经过一级过热器,三级过热器、二级再热器及二级过热器的下部。这部分受热面的管屏数依次为22、22、44、89。烟气在该区域所受阻力小,灰粒不易沉积。二级过热器的上部受热面的管屏数加倍,纵向节距缩小,烟气流过该区域时有一次显著的加速过程。一级再热器及省煤器的管屏数也是178屏,但是烟气流速的持续降低。一级再热器屏管的外径较大,为灰粒的沉积创造了条件。

表4 受热面主要数据

虽然一级再热器的纵向节距达95,由于低负荷时该区域的烟气流速低,灰分较高时烟气中含尘量随之很高,灰粒易于在管屏的纵向堆积。低负荷运行时,灰粒在首先堵满第一根与第二根管的间隙后,接着堵满第二根与第三根管的间隙,依次进行下去,“灰屏”能够缓慢的稳定增长,直至填满同一屏的所有管壁间的空隙。

2.5 煤质因素分析

在影响积灰的因素中,煤质特性非常显著[5]。碱金属化合物在高温下呈气态,沉积在受热面表面形成粗糙的积灰层,大大增强了受热面管壁吸附灰粒的能力。其次是燃煤中的灰分。Aar越高,烟气含尘量越大。燃煤灰分Aar含量在25%以上时,炉膛出口的烟气含灰量一般高于30g/Nm3。大颗粒的灰在高负荷时具有自吹灰功能,在受热面上不会大量沉积,低负荷时由于烟速太低而不具有自吹灰功能。现场运行表明,Aar含量低于10%时对积灰的影响很小。Aar含量介于10%~19%时,长时间的低负荷运行会形成较严重的积灰,塌落时扰动火检。Aar含量大于19%时,连续48h的低负荷运行所形成的积灰,在扰动后塌落可直接导致大量火检丧失而MFT。国内1000MW机组因此跳机的情况已出现多次,值得重视。

2.6 上部受热面塌灰机理

如上所述,塔式炉的上部受热面在低负荷时易于形成积灰。由于粘性,积灰在填满屏内的管壁间隙后并没有立即塌落。据不完全统计,一级再热器管壁间的积灰体积可达46.1m3。在较高负荷时(如70%以上)或吹灰时烟速的扰动大,使得管壁间积灰向四周崩裂,进一步扰动烟气,使部分烟气的动量增加,撞击崩灰,增加了崩灰的动量,形成了崩灰的链式反应。上部受热面屏内囤积的数十立方米的积灰涌出,并惯性下落。由于下部的屏间距大,对飞灰的阻挡作用小,灰粒在烟气旋转气流的带动下,受离心力及重力的共同作用,沿着炉墙四周大量洒落,在燃烧器区域吸收烟气的光能、干扰煤粉的着火、遮挡住火检探头前的光线,使得多个煤粉燃烧器的火检信号丧失,严重时导致跳磨,并进一步引发锅炉MFT。

3 塔式炉上部受热面塌灰对策

锅炉各级受热面在运行中脏污是无法避免的。根据积灰的机理,通过合理的方式破坏积灰的累积是解决塌灰的主要途径。

3.1 改善煤质结构

锅炉的积灰特性主要由燃料本身的性质决定。积灰的倾向性指标主要是灰分A、灰软化温度ST、碱酸比B:A、硅铝比、硫分等。在条件许可时,首先尽量降低灰分含量;其次是尽量降低碱金属含量;对于易积灰的煤种,掺烧不易积灰的煤种,也可以改善积灰情况。

3.2 过量空气系数增加

适当提高炉膛过剩空气系数,受热面的积灰趋势会有所减弱。提高过剩空气系数主要通过增加SOFA风的比例来实现,否则将与抑制NOx的生成形成尖锐矛盾。SOFA风比例增加后,提高了SOFA风燃烧器出口的风速,减少了射流惯量不足

引起的烟气的偏转,增强了低负荷时气流的旋转,强化了烟气的扰动,从而抑制了积灰的增长。

3.3 改变吹灰方式

改变吹灰方式是防止塔式炉塌灰的最有效的方式。低负荷时的吹灰会因少量塌灰引起火焰的闪烁,很多人员不敢执行。此后高负荷下吹灰易引发大面积塌灰导致磨组因火检丧失而跳闸,甚至触发MFT动作。根据现场运行经验,在节假日来临或预判机组可能数天低负荷时,要在50~60%负荷期间及时对一级再热器及省煤器彻底吹灰一次,清除积灰。当负荷连续低于600MW的时间超过20h后,及时安排吹灰。吹灰时将吹灰蒸汽压力由2.0MPa降至1.4MPa,退出程控,一支接一支的手动吹灰。期间,可能个别火检信号闪烁,但是不会发生多个火检信号同时丢失。如机组负荷持续在50%左右,坚持每天对上部受热面完成一次吹灰。通过这种方式,数年来锅炉一直稳定运行,再没有出现火检信号丧失甚至MFT的情况。

4 结论

塔式炉虽然对煤种的适应性能好,但是塔式炉塌灰问题越来越严重影响锅炉的安全运行。在对锅炉整体结构无任何改变的前提下,通过改变吹灰方式,优化运行调整手段,有效控制了积灰的进一步累积,杜绝了大面积塌灰情况的发生,确保了锅炉的安全稳定运行。本对策对同类型及其他类型的塔式炉具有极大的推广价值和借鉴意义。

[1] 丁尔谋. 发电厂低循环倍率塔式锅炉[M]. 北京:中国电力出版社,1996.

[2] 姜剑锋,钱静. 锅炉受热面的结灰机理和吹灰器的设置[J]. 锅炉制造,2003,4:25-26.

[3] 孙国春. 微油点火技术的改造及效果分析[J]. 电力安全技术,2014,16(1):26-28.

[4] 范浩杰,等. 锅炉设备及系统/1000MW超超临界燃煤发电机组技术丛书[M]. 2010.

[5] 张志远. 沧东电厂660MW超临界锅炉结焦特性分析[J]. 锅炉技术,2011,42(1):60-62.

The Formation Mechanism and the Countermeasures of Ash Collapsing in Tower Type Boiler of 1000 MW Unit

Wang Guohong1Dong Wuming1Chen Hui2Han Dongtai2

(1. China Resources Power (Tongshan) Co., Ltd. Xuzhou 221000)

(2. China University of mining and technology Xuzhou 221116)

In recent years, ash collapsing occurred frequently in tower type boiler upper heating surface of 1000MW unit in many domestic power plants, which even result in master fuel trip (MFT). According to the field situation, the relationship of the structure and operating characteristics of tower furnace are studied, include slagging conditions of the furnace heating surfaces, the structural parameters of the upper heating surface, flue gas temperature, flue gas velocity, and parameters of coal into the furnace etc. Mechanism of ash deposition and falling from the upper heating surface cause flame failure is revealed. And some preventive countermeasures are put forward from ash further gathering, thus putting an end to the occurrence of MFT because of ash collapsing.

Tower type boiler Ash collapsing Mechanism Countermeasures

X959

B

1673-257X(2015)11-0064-04

10.3969/j.issn.1673-257X.2015.11.014

王国红(1972~),男,硕士,发电部部长,工程师,从事电站锅炉的运行及技术管理工作。

2015-06-17)