应力腐蚀裂纹的检出和定量

——PAUT三向显示图解读

李 衍

(无锡市锅炉压力容器学会无损检测专委会 无锡 214026)

应力腐蚀裂纹的检出和定量

——PAUT三向显示图解读

李 衍

(无锡市锅炉压力容器学会无损检测专委会 无锡 214026)

本文介绍了满足断裂力学验收条件要求、依据超声相控阵成像数据,对SCC(应力腐蚀裂纹)进行检测和测深定高的CI(计算机成像)技术应用的最新进展。详述用超声三向图像显示进行数据评定的过程和方法,包括B型显示(横断面视图)、C型显示(俯视图)和D型显示(纵断面视图)。数据评定解析使用由SCC试样获取的相控阵数据。此法强调以下三要素的重要性:1)波型选择对重建SCC图像的重要性;2)SCC端部回波识别对避免错判误定的重要性;3)纵断面视图对评估SCC深度轮廓。希望对国内承压设备在役无损检测和定量评价提供有用借鉴。

超声相控阵检测(PAUT) 焊接接头 应力腐蚀裂纹(SCC) 相控阵 三向显示 图像解读

超声检测(UT)广泛用于核电站在役检测,特别是上世纪70年代起,用于检测沸水反应堆核电站不锈钢管道焊缝中的应力腐蚀裂纹(SCC:Stress Corrosion Cracking)。随后,UT作为可对SCC进行检测和定量的无损检测(NDE)法,在工业上发挥重要作用。

按核电设备焊接结构件超声检测标准[1,2],以横孔等标准反射体的反射波高度作为基准,依据探得的缺陷波高比和指示长度,进行合格与否的判定。然而,如图1所示,在不锈钢管道焊缝的SCC检测中,由焊缝根部形状引起的回波(形状回波),往往会与SCC回波重叠一起;另外,奥氏体不锈钢焊缝中不仅超声衰减大,而且在焊接金属内部或焊接金属与母材交界面上都会产生晶界回波,SCC的判定也要考虑反射源的位置,不能因此误判漏判[3]。

图1 有应力腐蚀裂纹(SCC)的管焊缝典型结构

用超声图像来判别SCC的技术,早在上世纪70年代就已开发;80年代,还有人发表用超声自动探伤成像来判别SCC回波与形状回波的实验论著[4]。近年来,随着技术的发展,探伤图像愈加精细。这方面最突出的是用相控阵(PA)技术获取的探伤图像,它靠电子方式使超声波束进行扫查,而不锈钢管道焊缝的裂纹测高资格评定考试,规定要使用相控阵技术[5,6]。这在专业标准中已明文引用,有关超声缺陷定量技术的新著[7]对相关原理和应用案例也作了介绍。但是,现在对超声图像的应用,技术支撑以专业标准为主[8],由探伤图像来判别SCC并对之测高的方法,标准只着眼于操作者的技能,而对详细的定量评定工艺一般还未到位。

为此,依据权威法规基于断裂力学验收标准的UT要求,本文侧重于依据超声图像,就不锈钢管道焊缝中发生的SCC的检出以及测高的过程和技术,综述迄今为止所积累的相关知识和实践经验,并给出用相控阵技术在有SCC的试件上进行检测和定量的示例,归纳出从检测波型选定到图像评定方法的整个程序要领。

1 焊接试样管和检测装置

所使用的SCC焊接试样管和检测装置如下:

1.1 焊接试样管

为模拟沸水反应堆核电设备中口径管道,特意在与实物一样的高温、高压水中,在外径350mm、壁厚25mm的SUS316不锈钢管焊缝中制作了应力腐蚀裂纹(SCC),以此作为NDE定量试验的焊接试样管。试样管做好后,在内壁作了渗透检测(PT),其结果如图2所示。图2中标出了检测部位和试样管位置关系。SCC位于焊缝根部两侧热影响区及A侧母材区,A侧热影响区的SCC在(+)端面不开口,在(-)端面延伸到外表面[参照图7(C)]。

图2 焊接试样管内表面SCC分布示图

1.2 超声检测设备系统

本文所给出的探伤和测伤实例,使用以下超声检测设备系统:

1)相控阵检测仪:OmniScan MX PA(Zetec)

2)相控阵探头:5K0.6(0.5/0.1)×10-16(KGK)

3)解析软件:UltraVision 1.1Q5(Zetec)

以上组合是近年来用相控阵技术进行无损检测的标准化设备系统。

2 数据采集方法

2.1 扫查方法

相控阵检测能使超声波束进行E扫(电子线扫)、S扫(扇形扫)和深度聚焦等动作。管道焊缝的相控阵检测,一般采用使超声波束一边对准焊缝作S扫,一边沿管道轴向作D扫的方法。具体细节如下:

1)扫查轴:即管轴方向,数据采集间距1mm,按探头-焊缝中心线距离110mm的范围,进行探伤。

2)步进轴:即管子周向,步进间隔1mm,在圆周方向上,以离试样管(-)端10mm的位置为基点(0点),按90mm的区段,进行探伤。

3)探伤波型:横波,纵波,可变换楔块转换。

4)扇形扫查:30°~70°,数据采集间隔1°。

5)扫查装置:管子探伤用X-Y扫查器。

从试样管A侧进行探伤时,探头扫查布置与探伤三向视图(B、C、D型显示)的关系,如图3所示。本文所述探伤图像,均为使用可记录探头位置信息的相控阵装置,所获取的三维显示:B型显示——扫查方向的横断面图像,C型显示——作为俯视图的平面图像,D型显示——与扫查方向相垂直的纵断面图像。

图3 扫查布置和三向视图释义

2.2 灵敏度的校正

按专业标准和行业标准[1,2],灵敏度校正以标准反射体为基准,但裂纹测高时还要仔细观察回波,并采用以噪声水平为基准的方法[1]。

这里,基于注重图像数据的理念,灵敏度的设定是将SCC易发生部位即管子内表面附近的材料噪声回波高度调为约5%满屏高。此法缺点是:为确认材料噪声水平,要先作预备探伤,但也有下述优点:将材料噪声水平控制为5%,则可将显示器屏高5%~100%即Δ=26dB的范围作为SCC回波、形状回波、焊缝缺陷回波等显示范围,因此可最大限度发挥波高显示动态范围的性能(相应彩码显示色调范围也大)。

3 图像评定方法

3.1 PA数据质量的确认

为避免因检测不当引起无用的再检测,在数据采集过程中及采集后,应对采集数据的质量及时确认。图4即为用横波检测时对B显示和C显示作质量确认的示例。

图4 PA图像质量的确认(C显示和B显示)

图4 (a)的C型显示图像表明PA数据采集质量良好。焊缝附近约20mm范围内,灵敏度有点变化,但总体色调大致均一,SCC开口处图像也未见有异常断续状态。图4(b)所示SCC试样管规格与图2所示相同,但PA数据采集质量不佳。这是由于探伤速度太快引起数据缺失以及探头耦合不良造成的。另外,还可看到因扫查位置偏移引起SCC和焊根图像歪曲的现象。

对S扫的B型显示,可根据各种回波的显示位置,来评价PA数据适当与否。图4(c)示例说明,在离焊缝中心线近侧约6mm的位置,内表面附近出现回波,可根据其位置判断为SCC开口处回波。注意,单面焊焊根因其前面有SCC遮挡,回波图像不可见,但整个B显示图上,SCC上下端部回波明显(尤其是SCC上端部由一次反射波产生的“镜像”显示),故据此可判定数据质量合适。

3.2 探伤图像及其评定方法

●3.2.1 C型显示

探伤数据的评价,先得从确认SCC有无开始。图5表示试样管从A侧作纵波探伤时所得B型和C型显示。对B型显示,先要确认表层盲区深度范围和管内表面位置,由此再确定C型显示中壁厚方向的声透视范围。声透视壁厚范围较大时(5mm~30mm),如图5中间的C型显示所示,声透视范围内的所有回波有可能重叠,以致干扰评定。若将声透视范围设定为管子内表面附近(24mm~28mm),则可观察SCC开口处情况。

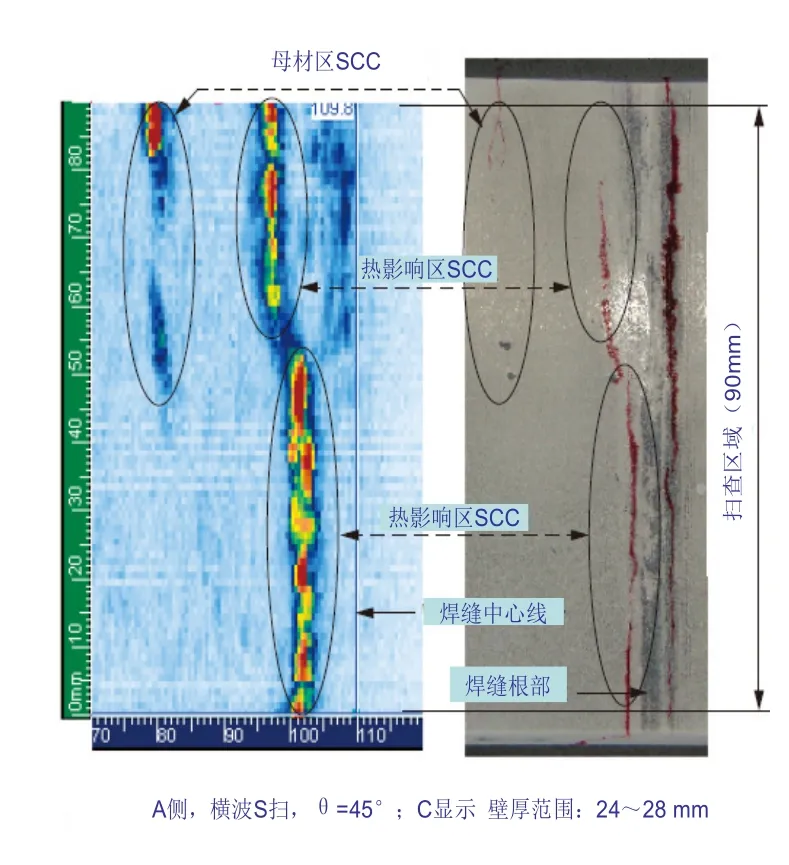

图6比照了用横波探伤、壁厚方向声透视范围为24mm~28mm的C型显示与PT结果。C型显示中含有部分PT不能检出而SCC开口处形状却能正确显示的区域。与图5所示纵波探伤图形相比,此时因横波波长较短,故图像分辨力较高。

图5 C型显示壁厚范围和SCC情况

图6 横波检出的SCC分布状态与PA结果比照

●3.2.2 B型显示

从B型显示可看到横波与纵波的图像显示不同。图7示出了从试样管A侧(-)端作轴向探伤时所得B型显示和端面的PT照片。此SCC沿焊缝热影响区延伸,直到表面。图7(a)是横波探伤所得B型显示,用一次波可检到SCC开口处回波和SCC部分反射面;特别是SCC因向超声入射方向倾斜,用二次波扫查,SCC反射面与声束接近垂直,故能检出更大的高度范围。图7(b)是用纵波检测,用一次波扫查,能检出SCC开口处,以及比横波检出高度范围更大的SCC反射面。而且,因SCC贯穿壁厚直达表面,反射面甚大,故还能检出到复杂的变型波回波。

图7 A侧(-)端B型显示和PT照片

图8 是从试样管A侧(+)端作轴向探伤所得B型显示和端面及内面的PA照片。A侧(+)端焊缝热影响区的SCC,在端面并不开口,但其端点还在探伤范围内,故能被检出。图8(a)是用横波检测所得B型显示,母材区SCC开口处和端部回波,还有焊缝热影响区附近SCC开口处回波和焊根回波均可被检出。而且,母材与焊接金属的交界面及管子内表面均有一定显示,SCC与焊缝的位置关系也很好看出,故SCC易于判别。图8(b)是用纵波检测所得B型显示,母材区SCC开口处和端部以及中间,均有回波检出,故SCC端部更易识别。焊缝热影响区附近,SCC开口处回波虽可检出,但因焊根回波与变型波重叠,就不好判别。

图8 A侧(+)端B型显示和试样管内表面PT照片

图9 的B型显示是从试样管B侧探测A侧(-)端的贯穿性SCC所得结果。图9(a)的横波检测图像,只检出B侧SCC开口处回波和A侧外表面附近的SCC;而在图9(b)的纵波检测图像中,B侧SCC开口处回波和A侧贯穿焊接金属的SCC反射面大部分均可显示。换言之,纵波在奥氏体不锈钢焊缝中的超声穿透性比横波好,由此可见,SCC的端部无论在焊缝中或焊缝对侧,均需使用纵波检测。

图9 焊缝金属检测的B型显示

●3.2.3 D型显示

基于与上述B型显示相同的理由,D型显示也示出用横波和纵波检测的不同图像。图10是A侧探得的D型显示。管轴方向的声透视范围,因只显示焊缝热影响区的SCC,故取A侧20mm的范围。由D型显示可见SCC自高的大致分布(横波和纵波检测,图中均用虚线表示)。但横波和纵波对SCC高度的检测显示不同。换言之,用横波检测时,如图10(a)所示,用一次波(0.5S)和二次波(1.0S),均可获取SCC的高度分布。因此,SCC沿焊缝热影响区延伸时,用二次波获取自高分布的可能性大。但当为不锈钢时,应注意:如图11 所示,SCC向焊缝金属伸展时,往往是尖端到达焊缝金属,而横波不能穿过焊缝内部,故横波不能准确获取缺陷自高分布。另一方面,如图10(b)所示,用纵波检测时,应在无变型波存在的一次波扫查范围内,观察SCC自高。

图10 A侧横波和纵波检测D型显示

4 SCC测高

4.1 测高方法

在D型显示上确认SCC的自高大致分布后,即可对其进行测高。目前最可靠的SCC测高方法是端部回波法,但在PAUT用彩码色调表示的B型或D型显示图上,要找到端部回波高度最大点,有点难度,故多需再生A型显示,用与一般手工探伤相同的步骤进行测高。此时,在A型显示图中,与SCC端部回波混杂一起,还有多种反射源引起的回波,故SCC端部回波的识别相当重要。图11即为PD(Performance Demonstration操作演示)资格考试中应试者会碰到的各种回波发生源示例[5,6]。

图11 SCC测高时观察到的多种干扰反射源

注:图中SCC顶端和根部是测高有用反射源,其余是测高干扰反射源。

为识别端部回波,手工探伤时,要根据由SCC形态特征产生的SCC回波动态特性[4,8]。作为SCC的回波动态特性,可如下观察:

(1)SCC有长度,应使超声波束对准SCC,令探头沿SCC长度方向移动时,端部回波声程和回波高度会缓慢变化。

(2)使超声波束对准SCC,令探头对SCC作前后扫查时,A型显示上的端部回波会一边改变幅度,一边在时间轴上移动。

由图像判别SCC,一般可依据相同的知识,不用手动法移动探头来观察回波动态特性,而是根据图像的移动,如下所述:

4.2 由线性B型显示判别端部回波

图12是A侧探伤时,由纵波45°线性B型显示判别端部回波的示例。其中,图12(a)是管子周向位置40mm~43mm的声透视B型显示,图12(b)是周向间隔各1mm的4个并列的B型显示。图12(a)中作为噪声显示的回波只出现在42mm位置,而SCC端部和开口处显示的回波形态稍有变化,但图像显示位置大致相同,有一定尺寸,可判为缺陷回波。与回波高度无关,使回波图像沿SCC长度方向连续移动时,大致不在同一位置出现的回波,应是小反射源产生的反射波,可判为无意义。

图12 由线性B显示识别SCC端点

4.3 由中心B型显示判别端部回波

图13是在试样管A侧周向位置42mm处,探头沿管子轴向扫查时,纵波30°~70°的中心B型显示的连续画面。图13中Y是探头位置水平距离,Y=110mm是焊缝中心线。图13中①所见只是SCC开口处回波,图13中②有SCC端部回波显示,图13中③~⑤表示开口处回波与端部回波稍有变化,移动时相对位置保持一定。图13中⑦~⑨可看噪声回波,但不随探头动作联动,只是点状出现并消失。这种回波在A型显示中声程不变,只是波高上下跳动的回波,故不会看成缺陷回波。

以上所述B、C、D型显示,均取声束角度为45°的线性探伤图像。图13中③的SCC开口处、④的SCC端部回波图像,显示最清楚,因两者均处于折射角45°的声线上,由此可确认声束角度设定正确。若SCC端部回波在其它声束折射角下也能清楚显示,则也需在该折射角下作再评价。

图13 由S扫B型显示识别SCC端部

5 读图测伤法

综上所述,对SCC用相控阵检测图像进行检测和测深测高的程序,可用图14“七步法”流程图表示。基于折射角45°的相控阵声场与一般角度固定的斜探头(45°)声场大致相同[9],该流程图也适用于45°固定角度探头产生的超声检测图像。

图14 SCC检测和定量流程图

第一步:波型选定。

以SCC检出为主时,推荐用横波检测,因不会出现变型波,对垂直方向成长的缺陷,检出灵敏度高,能提供信噪比(S/N)高的显示图像。而且,对管子内表面、母材与焊缝金属交界面,横波比纵波检测效果好,利于对SCC的判别。

另一方面,对SCC测高时,纵波比横波有利,因前者易于得到SCC 端部和SCC面的反射波。当怀疑SCC顶端在焊接金属内,或声束要穿过焊接金属检测时,就有必要用纵波探伤。但纵波探伤会产生各种变型波,以致探伤图像变得复杂,故要求操作者有比横波探伤更熟练的技能。

第二步:UT灵敏度设定和注意事项。

灵敏度高的UT,材料噪声较多,图像难于观察。为使图像层次显示特性得以充分发挥,灵敏度的设定最好将管子靠近内表面的材料噪声水平调为满屏高5%。由扫查装置齿隙引起的在扫查轴方向发生的位置偏移,会导致B显示上看到的图像分辨力降低,C显示上的扫查图像也会发生偏差。因此,扫查装置的齿隙最好控制在扫查轴数据采集间距之内。检测过程中,以及检测结束后,还应对数据质量进行可靠校核确认。应确认项目包括:接触不良引起的探伤灵敏度不足,探伤基准点的设定偏差,探伤速度过快引起的数据缺失,以及扫查位置的偏差。

第三步:由C显示确认有无缺陷。

第三步的C显示和第四步的B显示,通常同时在监控画面上出现,可进行比照。评价时,使用45°的线性图像。先在C显示上对整个壁厚确认有无缺陷(靠近探测面的盲区除外)。确认试件无制造时产生的缺陷后,也可以SCC检出为目的,仅限于在底面附近进行搜索确认。此时,C显示的壁厚方向声透视范围,应考虑由探测面凹凸引起的壁厚变化,以及由焊接引起管子内面形状的变形,设定在底面上下几毫米的范围内。

第四步:由B显示确认有无缺陷。

对B型显示,先在C显示判断无缺陷的部位,作一个断面图,确认管子内表面、焊接金属与母材交界处及焊根位置。在一个断面上,管子内表面、焊接金属和观察范围,横波检测时取一次波和二次波的范围,纵波检测时取一次波的范围。

第五步:由D型显示观测SCC的大致高度。

为观测SCC的大致高度,在D型显示上,将管轴方向的声透视范围,集中在SCC发生部位附近,评定就较容易。此声透视范围,可考虑从焊缝到母材侧10mm的范围。SCC有高度时,应确认其大致分布。

第六步:端部回波的判定。

端部回波的判定,要使S扫B显示子在管轴方向移动,从而判别SCC端部。若仪器性能不能使用S扫B显示,则可使线性B显示画面沿管周方向移动,由此判定SCC端部。在S扫B显示沿管轴方向移动过程中,若最能清楚显示疑缺陷回波的折射角不是45°,则应使用该折射角扫出B、C、D显示,进行再评定。

第七步:SCC测深测高。

在A显示上扫出SCC探伤图形,用手动探伤使探头沿管轴方向移动,观察波形,并移动波形,评定使端部回波最高的一点。判定方法与手动探伤同。此操作,与第六步的S扫B显示或线性B显示和A显示图像同时显示,比照相关图像,较好。此外,按第一步选定横波、检出SCC时,为扫查焊接金属内的情况,应返回第一步作纵波探伤。

6 结论

对不锈钢管焊缝中产生的应力腐蚀裂纹(SCC),推出了用超声图像——三视图进行检出和测高的工艺。所推出的工艺,以使用相控阵技术为前提,涉及内容包括探伤波型的选定到图像的评定方法。此工艺除使用S扫B显示外,也可用于一般45°固定角度的探伤图像的评定。

对该法所得探伤图像的评定方法,结论如下:

1)用横波检测,优点是S/N比高,易得SCC开口处回波,也易得母材与焊接金属交界处及管内表面回波,对SCC检出有利。母材界面不能确认时,往往也可通过透视几个断面,从而突出管内表面、焊接金属与母材交界处显示。对缺陷有无的确认,可扩大管周方向声透视范围,较有效;若有几个缺陷存在,图5的B显示图像较复杂,可适当分区评定。声透视范围偏大,且SCC靠近焊根时,因图像重叠,SCC有可能漏检。在C显示上,焊根显示幅度比其它部位较宽时,SCC与焊根图像有可能重叠,应按小于晶片宽度的间隔,评定B显示。

2)用纵波检测,优点是易得到SCC裂面和端部回波,且超声对焊接金属内的穿透性好,有利于测高。但会出现变型波回波,对探伤图像的评定要求熟练。

3)D型显示,以往文献对其活用方法几乎无甚记述,本文提出利用D显示适当选定声透视范围,可获取SCC自高的大致分布。

4)通常用横波检测的端部回波法,从测定精度方面来说,侧重于用一次波法。但端部回波往往用二次波法比一次波法得到的明显。因此,在用横波检测的D显示图上,评定时不仅要观察一次波的回波,还要注意观察二次波的回波。

有关本最新国际动态涉及到的计算机成像技术物理基础、技术背景、系统校验及相关图像评析方法,详见参考文献[9-10]。

[1] JAEC 4207—2008 軽水型原子力発電所用機器の供用期間中検査における超音波探傷試験規程[S].

[2] JIS Z 3060: 2002 鋼溶接部の超音波探傷試験方法[S].

[3] 小林輝男,山下理道,牧原善次,等. 原子炉再循環系配管への超音波探傷試験実施・評価に関するノウハウ[A]. 日本保全学会. 第5回学術講演要旨集[C].东京,2008:143-146.

[4] Sasahara T, Ammirato F V. Automated ultrasonic pipe examination and data interpretation[M]. EPRI NP-5760, 1988. Chapter 3-1, 3-2.

[5] 笹原利彦,直本 保,秀耕一郎,等. PD資格試験の実施状況~試験開始から1年を振り返って[A]. 火力. 原子力発電大会論文集[C]. 2009:Chapter 3-3.

[6] 笹原利彦,直本 保,秀耕一郎,等. SCC深さ測定PD試験受験者の技量評価[J]. 保全学,2010,9(1):39-44.

[7] 小林英男,大岡紀一,牧原善次. 超音波による欠陥寸法測定[M]. 东京:共立,2009:151-200.

[8] 古川 敬,古村一朗. 現行の規格に準拠したきず検出へのPhased array UT の適用[A]. 日本非破壊検査協会平成20年度秋季大会講演概要集[C]. 东京,2008:15-16.

[9] 王悦民,李衍,陈和坤. 超声相控阵检测技术和应用[M]. 北京:国防工业出版社,2014-12.

[10] 李衍. 承压设备PAUT典型缺陷图谱解读[A]. 第十届全国无损检测学术年会论文集[C]. 南昌,2013:406-414.

SCC Detection and Quantification— Interpretation of three Types of PAUT Display

Li Yan

(NDT Subcommittee of Wuxi Boiler and Pressure Vessel Society Wuxi 214026)

In order to meet the code requirements on a fracture mechanics based acceptance criteria, the latest development of a PAUT image-based data evaluation procedure for detection and quantification of SCC (Stress Corrosion Cracking) is presented. The data evaluation processes and techniques based on ultrasonic images using three types ultrasonic display is expatiated, including cross-sectional views ( B-scan ), plan views ( C-scan ) and end views ( D-scan ). The explanations of the data evaluation techniques are supported by the phased array data taken on a test sample with SCC. The developed procedure emphasizes the importance of the following three major factors, i.e.: 1) the wave mode selection for precise reconstruction of SCC images; 2) SCC tip echo identification to avoid false judgment; 3) the end view for estimating SCC depth contour. The intention is to provide a reference for the in-service NDE and quantity evaluation of pressure equipment in our country.

Phased array ultrasonic testing(PAUT) Welded joints Stress corrosion cracking (SCC) Phased array Three directional displays Image interpretation

X924.2

B

1673-257X(2015)11-0041-09

10.3969/j.issn.1673-257X.2015.11.009

李衍(1940~), 男,高级工程师,NDE责任工程师,从事无损检测技术研究工作。

2015-06-30)