核电工程控制棒驱动机构Ω环水压试验后PT显示问题的处理

马新朝

(中国核电工程有限公司 北京 100840)

核电工程控制棒驱动机构Ω环水压试验后PT显示问题的处理

马新朝

(中国核电工程有限公司 北京 100840)

文章论述了CRDM Ω环焊接完成后水压试验后在进行液体渗透检验后在母材区域存在圆形显示时所采取的应对措施,从母材的制造标准及现场焊接的标准对照方面入手,分析了制造与焊接时PT验收时的标准的应用差异是造成PT显示的主要原因,通过对显示区域的表面扫描电镜检查、金相检验、理化检测,水压试验与PT显示的关系分析,提出了照用、打磨及打磨后补焊、采用西屋的CSCA预防措施及最终的WSI公司的Overlay四种方式,为核电工程对于Ω环显示问题的处理提出了权威性解决措施。

控制棒驱动机构 Ω环 水压试验 PT显示问题 处理

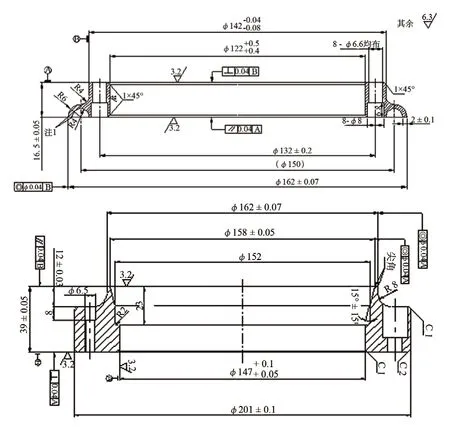

M310型核电机组控制棒驱动机构耐压壳及热电偶柱阴法兰在反应堆压力容器管座上的焊接共有65道焊口,其中61道焊口为控制棒驱动机构耐压壳与反应堆压力容器管座的焊接,其余4道焊口为热电偶柱阴法兰与反应堆压力容器管座的焊接。下部Ω环上环材料为00Cr18Ni10N,规格为φ162mm×2mm,下环材料为Z2CN19-10(控氮)不锈钢,规格为φ162mm×2mm。焊接填充环材料为00Cr18Ni10N,规格为φ164.4mm×1.4mm,手工补焊用焊接材料为ER308L。

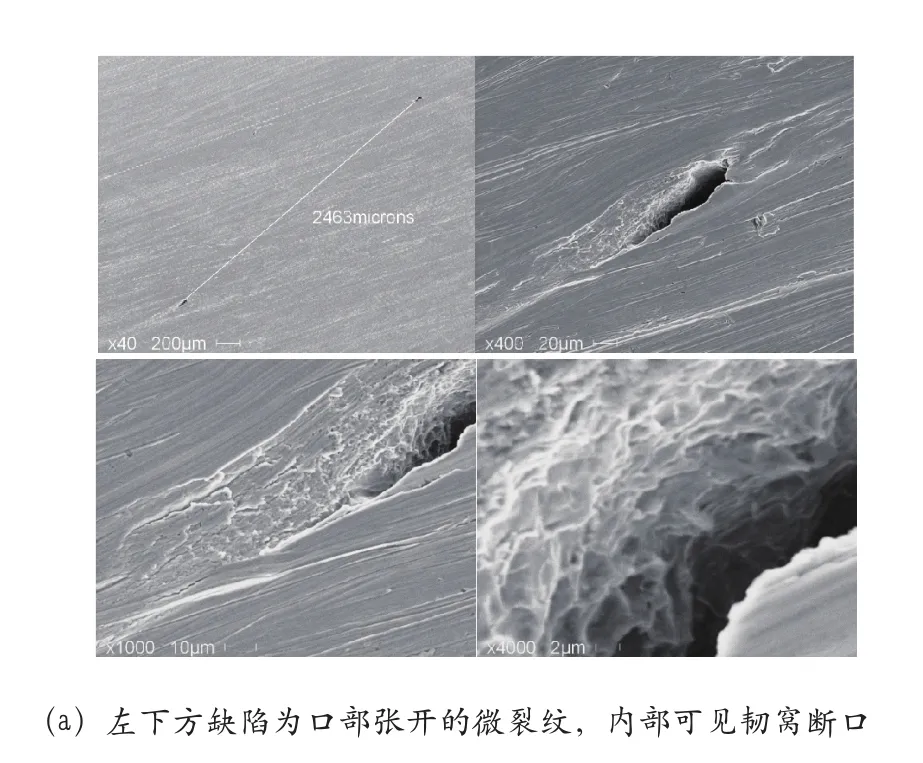

控制棒驱动机构耐压壳材料为00Cr18Ni10N,热电偶柱阴法兰及压力容器顶盖上的管座材料均为Z2CN19-10(控氮)不锈钢(满足RCC-M M3301中Z2CN19-10控氮不锈钢的规定)。下部Ω焊缝的工作具有放射性,工作设计压力17.23MPa(绝对压力),工作运行压力15.5MPa,设计温度343℃(蒸汽侧工作介质设计温度316℃,压力p=17.6MPa),水压试验压力22.8MPa,被焊件壁薄δ=2mm,焊接及检验区域要求严格等特点。

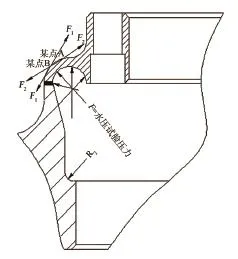

图1 Ω焊缝上下环零件详图

方家山核电工程的控制棒驱动机构耐压壳及热电偶柱阴法兰在反应堆压力容器管座上下部Ω焊缝在焊接后,按核动力院的QFS-420452-JT2的要求对焊缝及其临近区进行了检验,结果如下:在下部模拟环上的母材区域发现了距焊缝边缘8~10mm处,有2个0.5mm圆形显示,且间距小于3mm;距焊缝边缘6~8mm处,有3个0.5mm圆形显示,且间距小于3mm。第二个焊接见证件在水压试验后判定液体渗透检验不合格。

现场焊接了16根产品,在水压试验后按JT2标准一次性通过了3根,其余13根在母材区域均有不满足JT2标准的显示。

1 原因分析

对此显示问题,方家山核电工程项目部成立了专项领导小组,从母材制造方面,焊接材料及焊接方面,水压试验过程方面均进行了认真细致的分析,排查产生该问题的主要原因。

1.1 材料分析

●1.1.1 上下部Ω环母材的制造情况分析

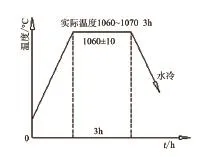

分析了制造的质量计划及制造工序,对质量计划拟定的工序流程进行了审查,并对重点的冶炼及锻造、性能热处理工序(如图2所示)进行了审查,并对理化检验[力学性能试验、晶粒度、金相检验(试验项目夹杂ASME E45及晶粒度ASME E112,金相组织分析)、化学成分分析、晶间腐蚀(送样按B法,700℃保温30min,然后以60℃/h炉冷至500℃后空冷,进行敏化处理,腐蚀方法按RCCM MC1310进行试验,经声响鉴定,发清脆金属声,与对比试样无差异,弯曲90°后未发现晶间腐蚀迹象)]的结果进行了审核:结果表明,产品的制造质量符合相应的技术条件的要求。

图2 热处理性能试验曲线

●1.1.2 焊接材料及焊接

对焊接材料的复验情况,焊接情况及焊接工艺均进行了分析,审查了报告,特别对焊接工艺评定及见证件的各项检查内容进行了重点核查,焊接材料符合标准要求,并经过4次专家评审会审查与分析,焊接工艺合格。

1.2 水压试验过程分析

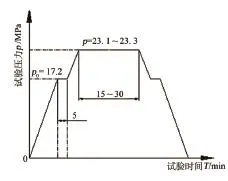

在进行水压试验时,采取的技术要求如下:水压试验的介质为A级除盐水,水压试验温度不低于5℃,水压试验的压力测量仪表必须进行标定并在有效期内,压力表的量程为0~30MPa、水压试验时将压力稳定在23.1MPa~23.3MPa,保压15min~30min,试验过程中,目视检查焊缝表面,不允许存在渗漏,若压力降至22.8MPa以下,则结果不合格,水压试验后应再次对焊缝区及PT。

图3 工艺评定水压试验曲线

从水压试验的环境及试验过程和记录等方面进行了认真分析,得出水压试验过程符合技术条件的要求,但也发现了该技术条件对水压试验的要求粗略。

1.3 标准应用情况解读

●1.3.1 母材标准解读

核动力院2008年技术规格书QFS-420352-JT18《反应堆压力容器CRDM/TC管座法兰不锈钢材料技术要求》及核动力院2011年技术规格书QFS-420452-JT1《控制棒驱动机构00Cr18Ni10N不锈钢锻棒技术条件》均对压力容器顶盖管座、控制棒驱动机构使用的材料进行了规定,需满足RCCM M3301中对Z2CN19-10(控氮)的规定[1-2]。

RCCM M3301对液体渗透检验要求如下:采用以下可记录条件和验收准则:任何尺寸等于或大于1mm的缺陷应予记录;凡呈现下述显示的缺陷应予拒收:①线性显示;②尺寸超过3mm的非线性显示;③3个或3个以上边缘间距小于3mm的排列成行的显示;④在100cm2的矩形表面上,累计有5个或5个以上成组显示,该矩形长边不大于20cm,且取自对显示评估最不利的部位。当上述检测发现部件上存在不能接受的缺陷时,该部件不能以原状态接受,应按本规范第7节的规定执行即:只有用打磨法消除缺陷后,尺寸仍在允许公差范围内的部件才可以被接受;打磨后为确保缺陷完全消失,应按MC4000的规定做液体渗透检测;验收准则按第5节的要求执行,锻造车间不得进行焊补。

●1.3.2 焊接检验标准解读

按RCCM S7724.5 a)密封焊缝要求中只对焊接完成后要求进行液体渗透检验,并未要求在水压试验后进行检验[3]。

核动力院技术规格书QFS-420480-JT2《控制棒驱动机构耐压壳及热电偶柱阴法兰在反应堆压力容器管座上的焊接和检验技术要求》要求焊接完成和水压试验后都进行液体渗透检验,检验要求一致。具体要求如下:①在焊缝区域,不允许有任何显示;②在焊缝以外的区域,尺寸大于1.5mm的任何显示,以及尺寸小于1.5mm但其间距小于3mm的所有显示均不合格。对于宽度等于理论焊喉厚度且不超过5mm的焊缝金属附近区域内,尺寸大于1.5mm的任何显示以及尺寸小于1.5mm但任意两者之间的间距小于3mm的显示均为不合格。

对比两个标准,现场焊接的标准很明显高于车间制作的母材标准,造成此PT显示问题的主要原因是标准的应用偏差引起。

2 对PT结果的处理

对PT结果一方面要做好水压试验压力与PT显示的关系的分析;另一方面研究水压试验后对材料组织的检查与验收分析,分析压力与材料组织的影响,来排除是否为材料原因而引起的PT显示。

2.1 水压压力与PT显示的关系分析

●2.1.1 循环水压试验及PT

查找产生此显示的原因,采用单因素分析方法进行分析,对第二个焊接见证件进行水压试验及水压试验后的液体渗透检验,并清除缺陷再次进行水压试验,如此一直循环。水压试验采取按技术条件规定水压试验压力的试验规程进行试验。

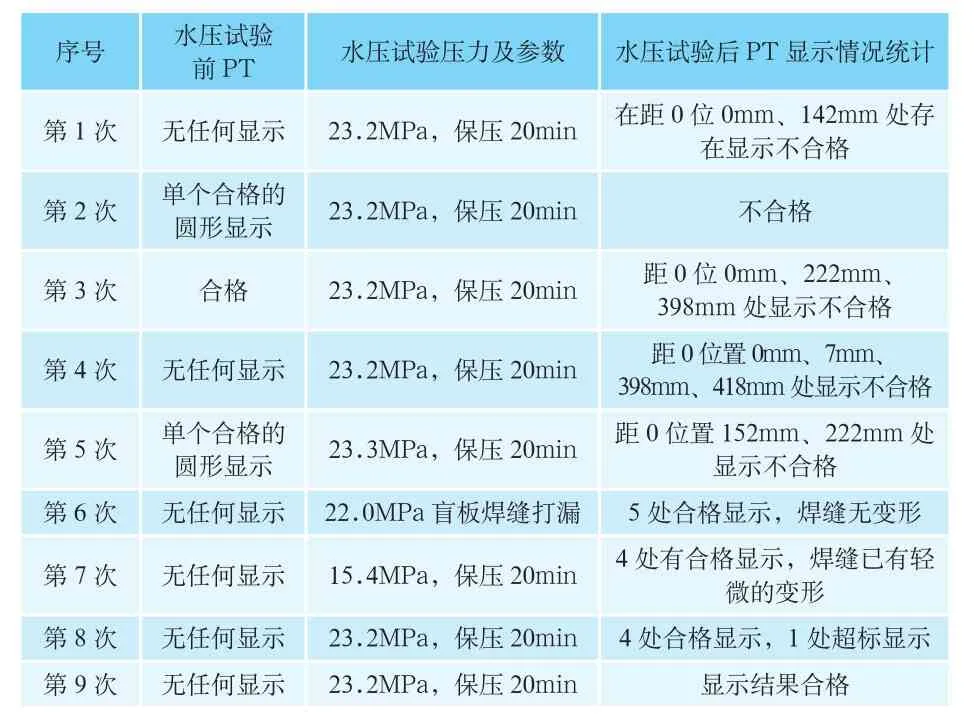

表1 水压试验的结果统计

由表1可以得出,在经过7次水压试验后,水压试验对焊缝造成了破坏,焊缝发生了变形,至第9次水压试验后Ω焊缝仍可以保持水压试验压力,可见焊缝可经得至少9次的疲劳载荷。

●2.1.2 分级水压试验

水 压 试 验 按10MPa、15.5MPa、17.2MPa、22.8MPa等4个压力等级进行分级由低至高进行试验,水压试验的介质为A级除盐水,温度、升压降压速率等参数与产品试验相一致;升到每级水压试验压力时,保压时间不得小于30min,保压期间对见证件进行VT,观察是否存在渗漏、变形等现象;每级水压试验完成保压和目视检查后,将压力降至0,对见证件的检验区域进行PT,低级合格后逐级进行下一级水压试验。试验的目的来验证水压试验压力与出现PT显示的关系。

针对此分级水压试验,笔者以第一次水压试验合格的基础上,进行了一次水压试验,当压力升至10MPa时保压后检查,发现PT后存在超标显示,由此可得出,该材料经第二次水压试验在10MPa以上就会存在PT超标显示。

●2.1.3 受力分析

由水压试验结果可以得出:随着每次水压试验完成后,均会在下环母材区域产生PT显示,随着试验次数的增多,水压试验后PT显示有增多的趋势,但随后有趋于稳定的趋势,至8次,9次,PT显示趋于稳定,其尺寸均符合技术条件的要求,即仍有间距大于3mm的合格显示,对此问题进行原因分析,受力图如图4所示。

图4 见证件水压试验过程中的上下环受力示意图

由于水压试验过程中,内部不断地受压力的作用,由0上升至23.2MPa,压力逐渐增大,在外部R=6mm、R=4mm、R=8mm的弧面上产生的表面扩张力/拉力也逐渐增大,外部表面也逐渐产生了不同程度的扩张;当压力至最大时,由于持续的保压,而使其外表面处于持续扩张的状态;而此时,由于锻造对组织结构的影响、车削加工R弧时的机加工作用、零件表面粗糙度的影响,致使处于此处的微小缺陷如氧化夹杂物、氧化皮等组织的不致密、不均匀性因素或其他原因引起的微小缺陷受拉而长大,长大区域局部趋于集中,从而产生了局部间距小于3mm的表面显示。

2.2 理化检验

对Ω环的母材区域及PT显示区域进行扫描电镜外观形貌检查及显示缺陷的相关理化检查,重点做了最具有代表性的,以打2次水压试验并经PT后的具有合格显示缺陷及超标缺陷试件在缺陷处的外观形貌,以分析水压试验对Ω环焊缝及母材区的影响。

●2.2.1 材料化学成分分析

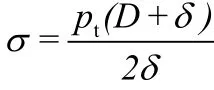

从出现PT显示的母材上取样,进行材料化学成分分析,结果见表2,表中同时列出了Z2CN19-10材料的化学成分规范。对照看出,材料化学成分满足规范要求。

表2 材料化学成分分析结果及成分规范(Wt%)

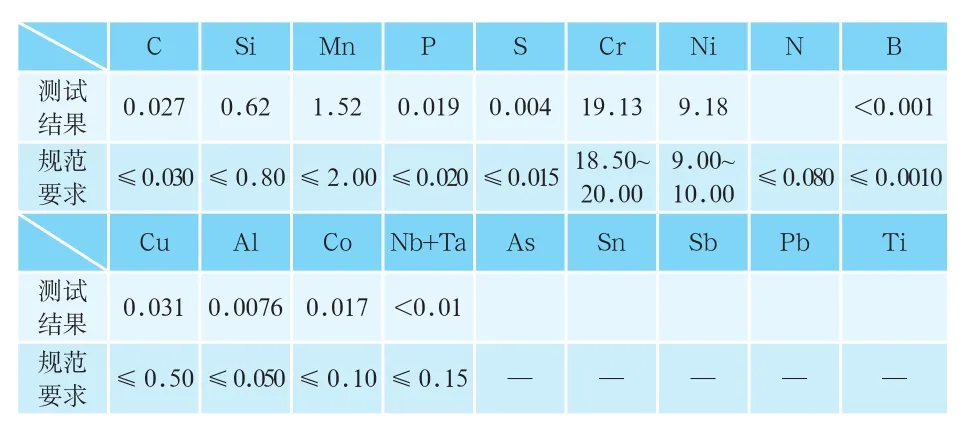

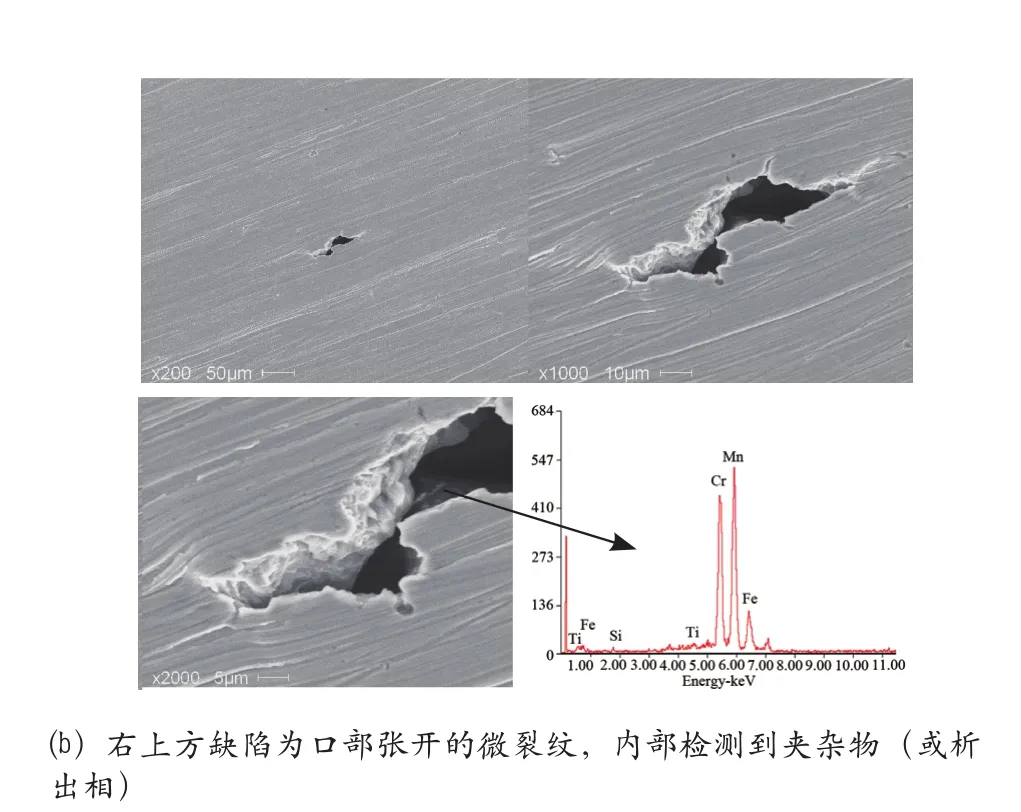

●2.2.2 PT显示结果的表面形貌分析

第三个见证件在第三次水压试验后,液体渗透检查到的5处不合格显示,PT显示位置距焊缝边缘6~7mm处,有2个0.5mm的圆形显示;代表性PT显示均位于焊缝同一侧水压试验时的最大应力区,同一位置的缺陷间距小于3mm。

用电火花切割的方法将所有PT显示部位取下,对表面进行简单刷洗后放入超声波清洗机中清洗。试样表面清洗干净后放入扫描电子显微镜中进行观察,缺陷的微观形貌及能谱分析的特点及统计结果如下:间距约2.5mm的PT显示,两条口部张开的小裂纹,裂纹尺寸分别为150μm和100μm,内部可见韧窝断口和非金属夹杂物,裂纹尖端有明显塑性变形;其余表面裂纹的长度在20μm~150μm间,部分裂纹存在分支、内部可见韧窝断口和非金属夹杂物、内部位大尺寸非金属夹杂物或其剥落后留下的痕迹,裂纹尖端有明显塑性变形;另外还有多处夹杂物剥落坑处出现塑性变形已经形成微裂纹或有形成微裂纹的倾向。

根据统计结果分析这些PT显示均为表面微裂纹,这些裂纹基本都起源于表面的非金属夹杂物处。由于非金属夹杂物破坏了基体的连续性,其周围存在应力集中,夹杂物尺寸越大棱角越尖锐应力集中越严重,当材料中应力水平较高时这些应力集中部位常会首先发生开裂,形成微裂纹;另外,检验中还发现,见证件表面许多区域都存在机加工表面出现破裂不连续和机加工痕扭曲的现象,表明水压试验中这里的应力水平已经到达甚至超过了材料的屈服强度,材料发生了塑性变形。

图5 间距小于3mm的2个典型显示(间距约2.5mm)扫描电镜形态

●2.2.3 金相检验与分析

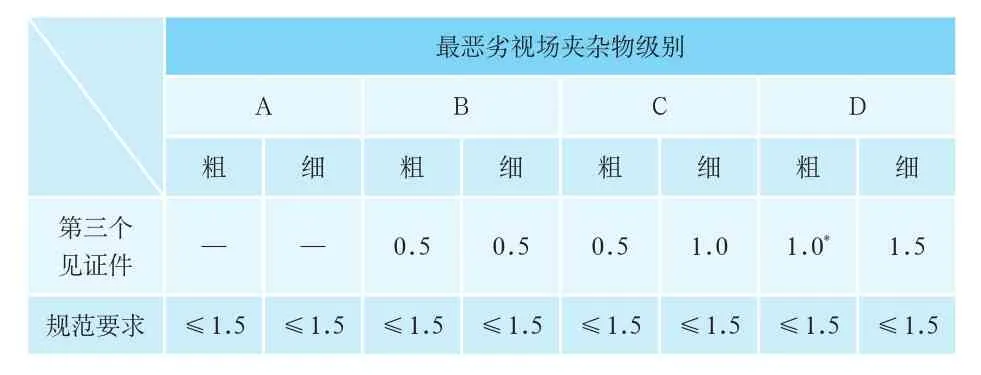

用抛光膏对PT显示处表面进行抛光,用草酸电解腐蚀后对表面进行观察,结果显示,原先的几处缺陷都已经被祛除掉,缺陷周围组织不存在异常。在见证件上没有PT显示的区域取横纵剖面金相试样,进行组织、晶粒度和非金属夹杂物检验,根据ASTM E45进行的非金属夹杂物评级结果见表3,可见,非金属夹杂物级别满足规范要求,但材料中存在D类超尺寸夹杂物。材料金相组织为孪晶奥氏体+铁素体,晶粒度为3级,满足规范要求(≥3级)。焊缝区为奥氏体+枝晶状铁素体组织;分析铁素体的含量,下环基体材料的铁素体含量在1.0%~1.5%之间,焊缝区铁素体含量在9%~13%之间,均满足技术条件的要求,金相检验结果合格。

表3 非金属夹杂物检验结果

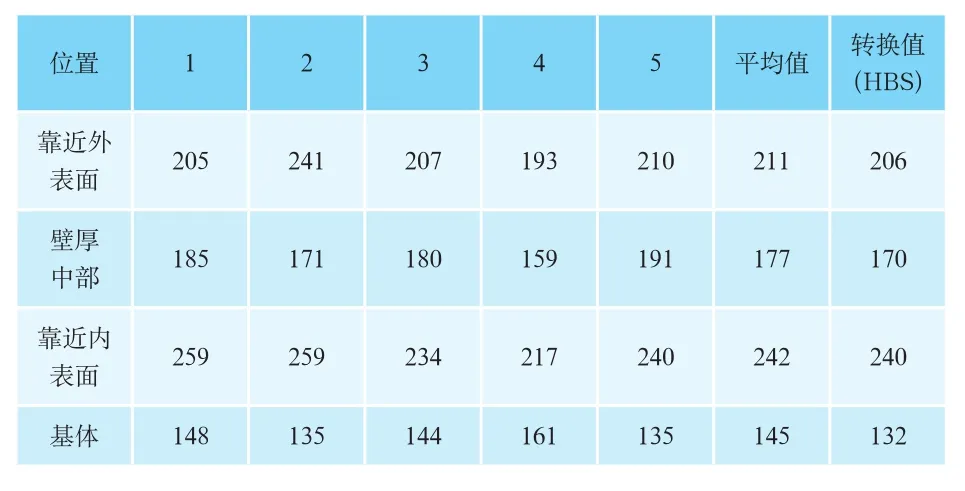

●2.2.4 硬度测试

PT显示位置做剖面金相试样,分别在内、外表面和壁厚中部进行显微维氏硬度测试,结果见表4,表中基体硬度测试区位于加工有螺栓孔的法兰区。可见,基体材料的硬度值偏低,缺陷区的硬度整体比基体要高,内外表面附近的硬度比壁厚中部高很多,未经过打磨的内表面硬度最高,比基体高出近110HV。硬度的差异从另一个侧面验证了缺陷区材料发生了塑性变形,存在形变硬化现象。

表4 显微硬度测试结果(HV0.2)

●2.2.5 理化检验的结论

见证件材料的化学成分满足规范要求;见证件材料晶粒度、非金属夹杂物含量满足规范要求,但材料中存在D类超尺寸夹杂物;见证件基体材料的硬度偏低;液体渗透检验的5处不合格显示均为表面微裂纹,这些微裂纹多起源于非金属夹杂物处;材料中存在较多大尺寸非金属夹杂物和相对较高的水压试验应力是导致表面微裂纹形成的主要原因,焊接操作对裂纹形成无直接关系。

结合西屋专家的评审结论:西屋专家对这些表面显示定义为疑似裂纹。在机加工表面上产生的疑似裂纹是产生PT显示的主要原因,材料中的条状铁素体及非金属夹杂物是产生塑性变形的原因,见证件母材上的显示缺陷结果满足RCC-M规范的要求,认为可以原样接受。

3 整改措施

核电工程控制棒驱动机构Ω环焊接后及在水压试验后PT显示的问题主要表现在以下几个方面:一是对于产品、零件的制造技术要求低于现场的焊接标准要求,容易造成各种不同的理解;二是对Ω环的焊接环境控制不到位,灰尘、相对湿度不易控制,成品保护不到位;三是现场焊接后的水压试验过程控制不到位等问题。

3.1 优化产品制造技术标准

由于Ω环焊接在核电施工的重要性,因此必须明确对于技术条件的规定,减小各类容易引起的争议认识,如在QFS-420480-JT2《控制棒驱动机构耐压壳及热电偶柱阴法兰在反应堆压力容器管座上的焊接和检验技术要求》中明确检验区域,即产品及见证件在焊接完成、水压试验后在PT时明确检验区域及验收标准。

明确产品的制作及焊接要求,改进技术条件:1)产品制造时的验收标准与现场焊接时的验收标准相统一;2)在制造厂中增加对于下环及上环的密封试验检验,增加产品见证件。由于水压试验是破坏性试验,不能在产品上进行多次试验,可以在批次产品中设置见证件,从而验证产品的各项性能指标,以见证件的质量来反映产品在锻造后、机械加工后产品的质量;增加了见证件的检验,也可以减少质量不稳定产品的出厂机率。

3.2 优化水压试验工艺

技术要求如下:1)水压试验时的加压速度ν≤3MPa/min;2)水压试验在保压过程中压力下降至22.8MPa时则试验失败(不合格)。由此可以看出该技术规格书对此描述比较粗略,因此需要进行细化和优化。

对于Ω环的水压试验,笔者提出以下优化要求[4]:

1)水压试验的过程必须分级控制,缓慢升压逐步保压,控制加压及泄压速度ν≤0.3~0.5MPa/ min;

2)结合Ω环的实际工况,其中一个过程必须反应出运行工况的实际情况,按工作压力、设计压力、试验压力三个阶段进行试验,最终升至试验压力的要求,执行技术规格书;

3)分级保压时间5min,保压过程中对焊缝及母材区域进行100%VT;

4)明确水压试验过程中的检查要求:焊缝无可见变形,试验过程中无异常声响,VT无缺陷;

5)完善试验及检验记录。

优化后的试验曲线如下图示,其中p1为工作压力;p2为设计的工作压力值;p为技术规格书规定的试验压力。

3.3 增强清洁区及成品保护控制

对于施工区域,要加强清洁度控制,保证施工环境的通风、采光、环境的相对温湿度控制在80%RH以下,优于技术条件规定的≤90%RH的要求,保证施工区域无灰尘,控制好各类辅助用具满足不锈钢施工的要求,严格控制卤族元素的含量,并严格控制碳钢产品的使用。

4 Ω环水压试验后PT显示问题的处理措施

对Ω环水压试验后PT显示问题的处理,分在母材区域及焊缝区域的处理,对焊缝区的处理,可以采取局部打磨、挖补后进行手工TIG返修;而对于母材区域的PT显示,处理时可采取以下方法。

4.1 对PT显示问题的专家评审

现场成立了以中国核电工程有限公司CNPE、秦山核电有限公司QNPC、中核核电运行一厂CNNO-1、中国核动力研究设计院NPIC、中核建设集团23公司CNI23等单位组成的专项行动领导小组,对此问题进行专项处理,通过对标准的解读和研析,现场9次水压试验的结果验证,并将见证件送至钢铁研究总院和西屋公司试验室分析并由西屋专家对此现象评审,按照评审的结果可以按照用进行处理,并提出了以下可行性解决措施。

4.2 照用

签于生产厂家的各类生产、检查试验报告的合格性,分析对照了相应的标准要求,并经第三方试验室的检查检验结果和西屋公司材料专家的技术评审论证结论,对Ω环焊接后在水压试验后母材区域的PT显示问题提出了照用的方案,此种方案报核安全局进行安全评审。2013年7月31日,国家核安全局组织专家对此问题进行了评审,给出了可以接受的评审意见。核安全局对此的评审结论如下:针对方家山1号机组CRDM下部密封焊缝及母材PT显示不符合设计要求的事件,按照RCC-M规范的相关要求进行处理是可以接受的。

虽然部分管座锻件的夹杂物和晶粒度复验结果不满足设计要求,但根据相应的制造完工报告数据和设计院的论证材料,可判断对母材机械性能的影响可以接受。同时考虑到CRDM材料失效机理和特殊运行环境,应关注对材料的疲劳性能和应力腐蚀的影响,并加强在役期间的监督检查。

对超标显示应进行相应处理,包括打磨和打磨后的PT验收。对于打磨超过设计最大允许修磨深度的情况,应制定专门的处理方案。

建议相关单位在后续CRDM管座和耐压壳锻件的设计和制造过程中提高非金属夹杂物的控制要求,如采取改进冶炼方式、优化锻造工艺等方法。

4.3 对母材区域PT显示进行修磨打磨处理

对于母材区域PT显示的打磨修磨量,设计院通过力学计算与分析,给出了可以打磨0.13mm的技术要求。由于重复水压试验对产品实体质量会产生不利影响;按RCCM3301,对母材本体表面缺陷(如有)清除后,只要求做PT检验;PT后可以免除水压试验(现场的实践:第二个焊接见证件9次水压试验均未发现泄漏,在第9次水压试验后的液体渗透检查结果也是合格,说明这些缺陷不是贯穿性显示,属于浅表面显示)。

对于0.13mm的打磨量的量化方法需要制定方案,可以采取多次打磨或抛光,用打磨次数及时间来量化,在实际打磨时需要做好打磨记录。

4.4 局部挖补后返修

对于母材区域局部打磨后超过0.13mm的位置,可以考虑局部手工氩弧焊补焊的工艺方式进行,此问题已有成熟的经验可借鉴,但在处理前需要做好相应的准备工作,如补焊工艺评定已完成,焊接工艺规程已制定完善,焊丝的牌号、规格型号及焊接工艺参数的选择,高纯氩气的选择,焊工考试等需要完善。

对局部挖补的返修方案,对焊工的资质技能要求很严格,心理素质良好,对于薄壁Ω环的返修,做好模拟试验是必要的措施。

4.5 CSCA进行处理的建议

CSCA:Canopy Seal Clamp Assembly即Ω环焊缝密封夹紧装置(夹具)。为进一步降低可能存在的质量风险,对打磨量达到0.13mm但仍未消除的超标显示,业主已着手准备采用美国西屋的CSCA夹紧技术措施进行预防性维修,采用该技术可以降低新缺陷的产生以及原有缺陷的进一步扩展。

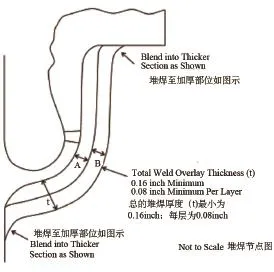

4.6 对PT显示部位的整体堆焊即Overlay

表面堆焊是对产品的最不利的处理方式,即是对Ω环外部进行两层堆焊,按照canopy焊缝的形状进行4mm的弧形堆焊如图7所示(堆焊层的厚度由WSI设计得出)。此工作将由WSI公司进行,此工作的进行将影响我国的核电建设工作。

图7 WSI公司对方家山核电工程canopy焊缝的堆焊层设计

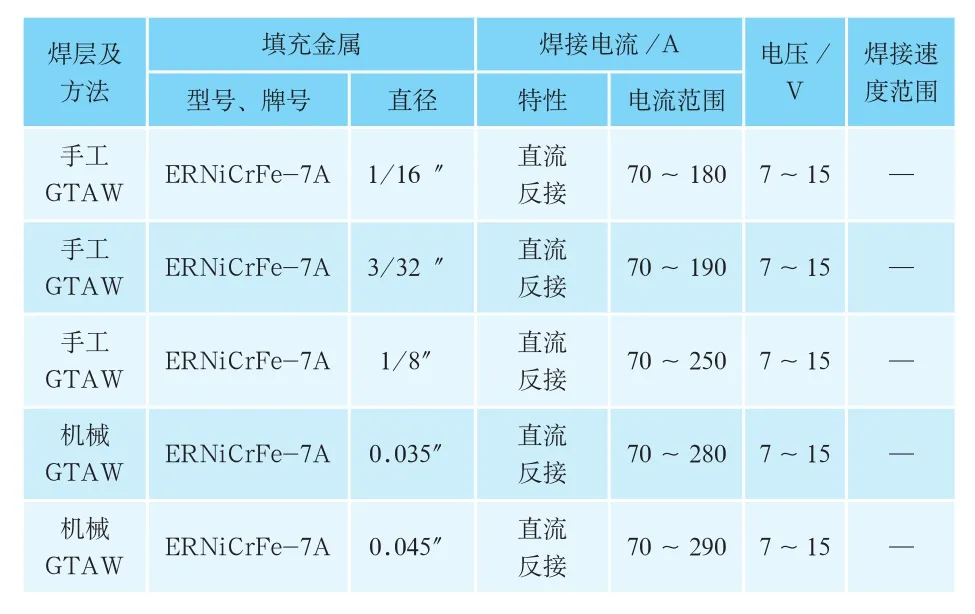

主要堆焊工艺参数见表5。

表5 规定参数表

如某一层的焊接参数如下:

焊接方法:手工GTAW焊;多道多层连续单填丝钨极氩弧焊;

焊接电流:I=85~130A;U=9.4~10.6V;v=2~4IPM;直流反接;

Ar流量及要求:正面,45CFH,背面1-200CFH(可不充氩);高纯氩纯度≥99.997%;

焊接工件的焊接前温度/预热温度10~30℃(50~87°F),不得超过93℃;层间温度49℃/120°F~176℃/350°F;

堆 焊 焊 丝 型 号:SFA5.14 ERNiCrFe-7A φ0.035″。

5 结论

方家山核电工程CRDM Ω环的焊接施工,自2013年4月25日召开第一次专家会以来,历时3个月,针对Ω环在水压试验后的PT显示问题,停止施工进行原因分析及事件处理,共召开17次大型综合性专家会议和对核安全局的对话评审会,分析了PT显示的产生原因;北京钢铁研究总院对见证件进行了分析并邀请西屋公司进行了显示问题的专家评估《CRDM Canopy Seal Weld Mockup Laboratory Evaluation》 及 裂 纹 缺 陷《Crack Growth Evaluations of Flaw Indications on the Canopies at Fangjiashan》的评估报告,对此显示问题所反映的材料锻件出厂报告中夹杂物等级、晶粒度和PT均合格,与现场PT结果和夹杂物、晶粒度复验结果有一定差异等问题明确了该缺陷对锻件母材合格性无明显影响;方家山核电工程项目部委托苏州热工研究院对CRDM的管座母材进行了性能评估及模拟电厂实际运行情况的腐蚀性能研究,得出了该缺陷的存在对性能无明显影响,且对裂纹的扩展情况进行了评估,其性能能满足核电厂的寿期的结论;对1号机组CRDM下部密封焊缝及母材PT显示问题可按照RCC-M规范的相关要求进行打磨处理的方法可行。

1)目前方家山核电工程对所有开启NCR的耐压壳及管座,采取了照用的方案。

2)对PT显示的处理采取多次打磨或抛光,用打磨次数及时间来量化0.13mm的打磨量的量化方法,并在实际打磨时做好打磨记录。经打磨后PT和工艺系统22.8MPa水压试验后PT,均合格且无显示。

3)秦山核电厂一期工程在后续的役检后,对Ω环采取了WSI公司对方家山核电工程canopy的工艺,修复成功,为核电厂国内对Ω环PT显示的处理提供了宝贵的施工经验,验证了该工工艺的可行。

6 讨论与建议

1)在对于CRDM Ω环的焊接及水压试验PT检测方面,各核电厂均要以此事件作为经验反馈,设计单位及相关材料制造单位要在后续CRDM管座及耐压壳锻件的设计及制造过程中提高非金属夹杂物的控制要求,以减小薄壁母材受焊接及水压试验影响而在表面产生相关显示的问题。

设计院在Ω环密封焊缝的设计时,可进行优化设计,一方面可考虑增大此处的设计厚度,由现在的2mm加厚至6mm,以减小由于水压试验时对材料的影响;另一方面,设计院可以在技术条件中明确对于母材区域PT显示结果的修理技术要求;第三,对于水压试验明确分级试验的具体要求;最后,设计院可在制造阶段增加产品见证件的设置,以减小“合格但体质弱产品的出厂”。

2)由于我国的材料制造技术水平的影响关系,目前在核电的关键部位设计中,需要考虑国家的锻造技术,为保证材料的可靠性及稳定性,在炼钢中需要增加环境的控制,控制好炼钢及锻造的质量,以提高材料的性能,不仅是要满足技术条件的规定,更要充分保证材料化学成分的均匀分布,以减小如条状铁素体及夹杂物的偏聚。在锻造过程中增强锻造次数,考虑研究改进锻造工艺,从根本上促进锻造制造水平。

3)在现场对于母材区域的标准,按照RCCM3301进行控制,不要无限制的提升从严标准要求(经过多次水压试验及专家的评审及论证可以得出照用的结果)。对于目前Ω环在水压试验后的PT问题,评价及判定是合格的,为保证核安全,可以在运行过程中加强在役监控,在每个换料大修期间,对焊缝及附近母材实施增强型目视检查,同时还应抽取一定数量的CRDM对Ω焊缝及其相关弧段母材区域进行PT,对PT结果进行评价,以便必要时对于薄弱环节制定相应的预防性维修处理措施。

[1] 中国核动力研究设计. QFS-420352-JT18反应堆压力容器CRDM/TC管座法兰不锈钢材料技术要求[Z]. 2008.

[2] 中国核动力研究设计院. QFS-420452-JT1控制棒驱动机构00Cr18Ni10N不锈钢锻棒技术条件[Z]. 2011.

[3] 电力行业核电标准化技术委员会,中国广东核电集团标准建设委员会. 核电材料 焊接标准宣贯及研讨技术资料汇编上、下册[M]. RCC-M 2000版+2002补遗 第IV卷 S篇 焊接 2010.12.

[4] 马新朝. 核电工程焊接监理[M]. 北京:中国原子能出版社,2014.

The Problem and Treatment Showed in PT Test after Hydraulic Testing of Control Rod Driving Mechanism Ω Ring in Nuclear Power Project

Ma Xinchao

(China Nuclear Power Engineering Co., Ltd. Beijing 100840)

This paper discusses the solutions to liquid PT test circular display existed in base metal area after hydraulic testing when the CRDM Ω ring welding is finished. According to the contrast of base metal manufacturing standards and the field welding standards, this paper finds the primary cause of PT test is the difference of PT testing codes used in manufacturing and welding. With the surface scanning electron microscopy, metallographic examination, physical and chemical testing of the display area, and analysis of the relationship between the hydraulic pressure test and PT display, the four measures: illumination, polishing and grinding after welding, the Westinghouse CSCA preventive measures and the final WSI Overlay, as authoritative solutions for nuclear power project in dealing with the Ω ring display problem are proposed.

Control rod drive mechanism Omega ring Water pressure test PT display problem Treatment

X933.4

B

1673-257X(2015)11-0032-09

10.3969/j.issn.1673-257X.2015.11.008

马新朝(1974~),男,硕士,总经理助理,高级工程师,从事核电安装焊接工艺及新技术研究、无损检测(RT、UT)技术、理化检测等工作。

2015-05-15)