低频导波技术在炉管检测中的应用

韩利哲 湛小琳 丁 敏

(中国特种设备检测研究院 北京 100029)

低频导波技术在炉管检测中的应用

韩利哲 湛小琳 丁 敏

(中国特种设备检测研究院 北京 100029)

炉管的两种主要失效形式是开裂和腐蚀减薄。本文通过人工缺陷样管检测实验和现场实验研究探索磁致伸缩超声导波技术在炉管检测中的可行性。结果表明:炉管结焦对导波传播影响很小,应用磁致伸缩超声导波技术检测时,无须对炉管内表面进行处理;磁致伸缩超声导波技术可以准确检出炉管开裂和腐蚀减薄类缺陷,并可进行轴向定位。磁致伸缩超声导波技术应用可使炉管检测更快速和有效。

超声导波 炉管 无损检测

1 炉管检测现状

炉管是裂解炉和转化炉的关键部件,通常采用离心铸造成型,并且成型后表面形成一层杨梅粒子涂层[1]。炉管常用材料为高温铬镍合金,在使用过程中存在蠕变、热疲劳、弯曲、高温氧化以及渗碳等多种损伤机理,在诸多损伤机理作用下,炉管主要失效形式表现为开裂和腐蚀减薄。由于制造工艺和结构特点,目前用于检测炉管的技术均受到一定的限制。常用检测技术有:超声爬波、渗透检测、射线检测及一些理化试验。这些技术均不能快速的对整根炉管进行全方位检测[2]。

低频导波技术作为一种成熟应用于工业管道和长输管线的检测技术,已被广泛应用。本文尝试将此技术引入到炉管检测中,通过人工缺陷样管检测实验和现场检测研究低频导波技术在炉管检测中的可行性和有效性。

2 实验研究

2.1 实验材料及目的

●2.1.1 实验材料

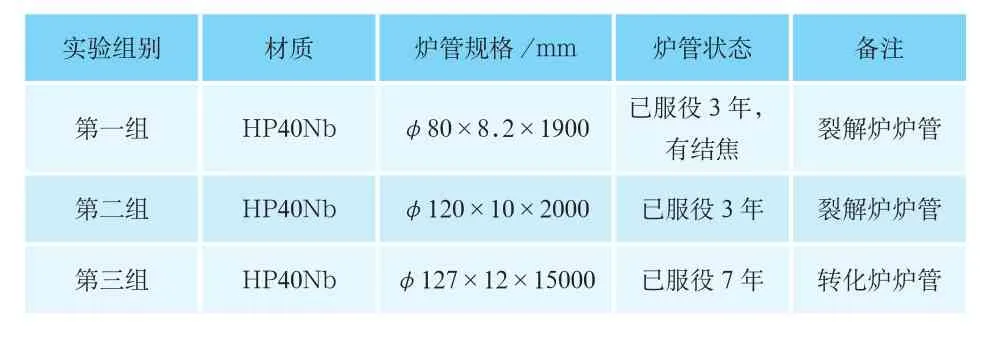

实验所用材料均为现场使用过程中截取的样管,详细信息见表1。

表1 实验情况

●2.1.2 实验目的

1)第一组试验的目的是检验炉管中结焦、氧化层等的存在是否会影响磁致伸缩超声导波的产生、传播和检测。

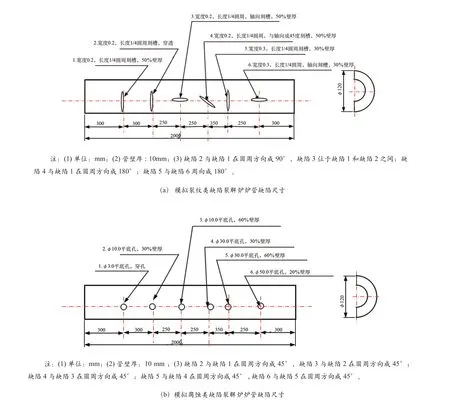

2)第二组试验的目的是检验磁致伸缩超声导波检测技术对人工加工的模拟裂纹类和模拟腐蚀类缺陷的检出能力,缺陷之间成不同角度是为了在试验过程中避免缺陷信号之间的相互干扰,缺陷大小和形状见图1。其中槽状缺陷为模拟炉管在实际使用过程中因蠕变等因素影响而产生的裂纹状缺陷,缺陷自身轴向成不同的角度是模拟实际使用中炉管的蠕变裂纹形成的不规则性,不同的壁厚深度是模拟裂纹的扩展过程,从形成到整个断裂;平底孔缺陷为模拟炉管在实际使用过程中因氧化、冲刷等产生的腐蚀减薄类缺陷。

3)第三组试验的目的是检验磁致伸缩超声导波检测技术在炉管中长距离检出能力。

图1 试验用样管上缺陷尺寸示意图

2.2 检测仪器

本试验采用MsSR 3030R磁致伸缩超声导波检测仪,图2为其主机示意图。鉴于低频导波技术趋于成熟,其检测原理[3-4]在此不再赘述。

3 实验结果

3.1 渗碳层的影响实验研究

对表1中第一组试样对象进行检测。采用中心频率为128KHz适配器进行检测,检测时采用频率为130KHz,检测时炉管表面未经过处理,检测结果见图3。

图2 磁致伸缩超声导波检测仪主机示意图

图3 中心频率为128KHz的适配器采集结果

由图3中焊缝信号的检出,可以看出:1)对于表面不经过处理的炉管,磁致伸缩超声导波技术是完全可以进行检测的;2)检测结果中基波很平稳,杂波都在闸门线(3%)下,说明炉管经过使用后产生的结焦、氧化层等对导波在其中的传播影响不大,不会造成大量杂波的产生。

3.2 模拟裂纹型缺陷样管检测实验

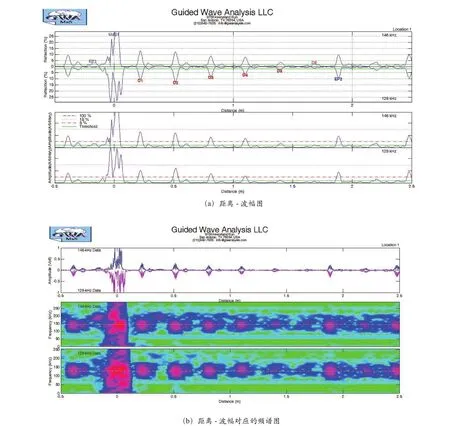

对第二组试验中的加工裂纹类缺陷的样管[图1(a)]进行检测,采用中心频率为128KHz的适配器,检测过程中使用的频率为146KHz,以缺陷6所在的管端为起始端,检测结果见图4。

从图4(a)中可以看出6个缺陷都可以检出,但是由于衰减或者缺陷的取向使得在图1(a)中编号为1和2的缺陷信号比较低,处在闸门线之下。说明炉管中裂纹状缺陷的取向不会影响信号的检出,但是会造成信号幅度的下降,单纯的按照距离-波幅图中来判断缺陷有可能会造成误判,所以在检测过程中检测经验对于一些幅度较低的信号判断有一定得作用,可以防止误判和漏判。

图4 从缺陷6所在的管端用中心频率128KHz的适配器检测结果

3.3 模拟腐蚀类缺陷样管检测实验

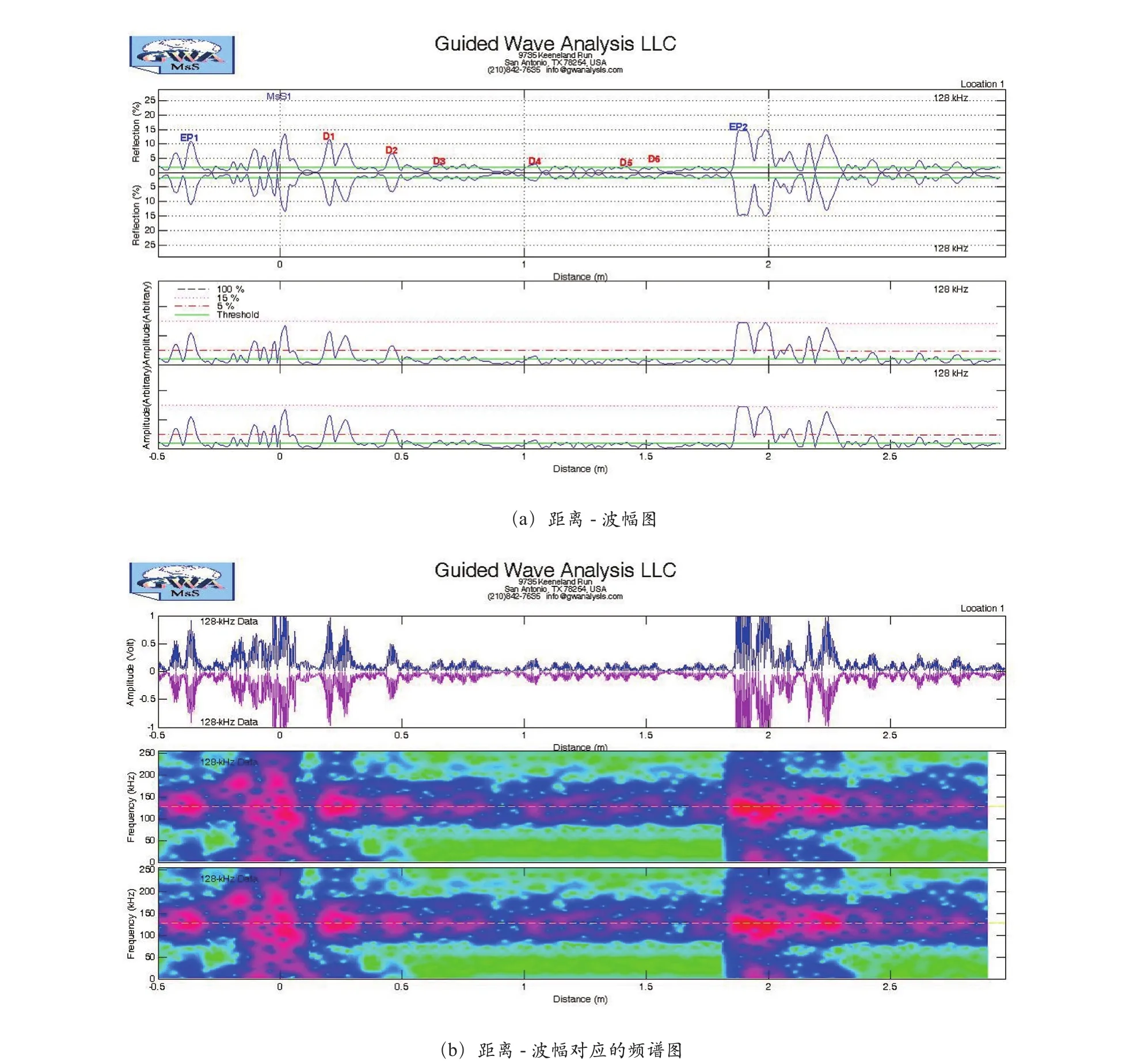

对第二组试验中的加工腐蚀类类缺陷的样管[图1(b)]进行检测,采用中心频率为128KHz的适配器,检测过程中使用的频率为128KHz,以缺陷6所在的管端为起始端,检测结果见图5。

通过图5,可以发现针对腐蚀类缺陷,磁致伸缩超声导波技术也具有很高的检出精度。但是通过与裂纹类缺陷的检出对比可以发现,平底孔类缺陷的信号幅度要比裂纹类低,同时光谱图上的颜色也弱,说明采用此技术裂纹类缺陷的信号幅度更高,裂纹类缺陷造成的截面损失更大,更容易被检出。试验中的腐蚀类缺陷是用平底孔模拟的,生成的界面是圆弧状的,当信号前沿碰到圆弧状界面后容易发生绕射,致使信号降低。炉管在实际使用中,由于其本身结构等原因,介质冲刷等造成的腐蚀界面通常是不规则的,也就是说在检测实际应用中存在腐蚀类的缺陷时,同等的界面损失,信号强度会比试验时大。针对冲刷引起的平滑界面变化,且信号在光谱图上引起可疑信号的部位可进行电磁测厚等手段进行复核。

图5 中心频率为128KHz的适配器采集结果

3.4 现场检测

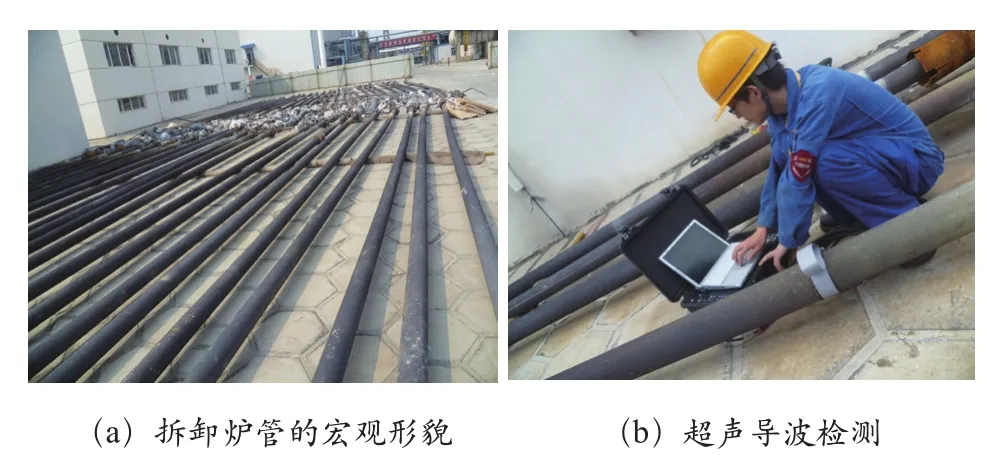

表1中的第三组检测对象为现场检测。图6为现场检测时的照片。

图6 转化炉炉管现场检测

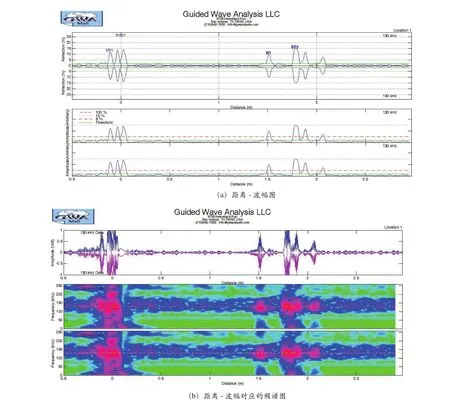

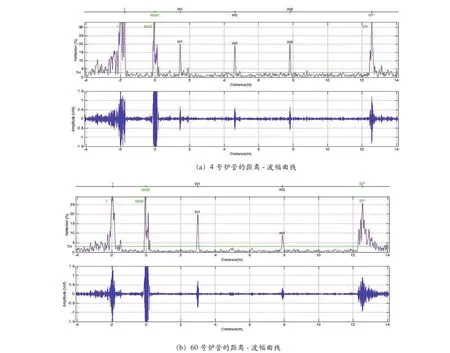

现场检测时,采用中心频率为64KHz的适配器对编号为4号和60号的炉管进行检测(编号为车间标注,无其它意义),选检测炉管为随机挑选。试验结果见图7。图中w表示焊缝信号,f表示法兰,MsS表示起始波,EP表示检测的终点。

由图7中的焊缝信号可以看出,磁致伸缩超声导波技术在转化炉炉管现场检测是可行的,由于两根炉管本身结构的原因,图7(a)中的炉管有3条焊缝,图7(b)中的炉管有2条焊缝。从结果图中看不到可疑信号,杂波存在,但是因其信号幅度低于闸门线,故对检测结果不影响。检测现场通过宏观、超声、渗透等方法对这两根炉管进行详细的检测,证实确实没有可被检出的缺陷。并且从图7(a)(b)中可以看出,导波的传播距离至少可以覆盖14.5m(正向12.5m,反向2m)的距离。所以实际应用时,可以在一处对整根炉管进行快速、全覆盖的检测。

图7 4号和64号炉管的检测结果

4 结论

采用磁致伸缩超声导波技术对模拟不同工况的三组炉管进行检测,通过对结果的分析,可以得出如下结论:

1)对于表面经过简单除尘的炉管,磁致伸缩超声导波技术是完全可以进行检测的。

2)通过三组试验可以看出对服役炉管进行检测,基波很平稳,杂波都在闸门线(3%)下,说明炉管内壁氧化、结焦等对导波在炉管中的传播影响不大,不会造成大量杂波的产生。

3)通过对有人工缺陷样管的检测结果可以看出,低频导波检测技术对于炉管实际使用中产生的缺陷可以准确的检出,并可进行轴向定位,便于进一步采用其它技术手段进行复验。

4)利用磁致伸缩超声导波可以对炉管进行快速检测和确定可疑部位,避免检测的盲目性,提高检测效率。

[1] Fang Zhou, Jia Guodong, Liu Deyu. Study on Carburizing Inspection of Cracking Furnace Tube Using Acoustic Emission Technique[A]. 2014 ASME Pressure Vessels and Piping Division Conference[C]. California, 2014.

[2] 刘德宇. 大型管式燃料加热炉炉管检测及评价技术研究[R]. 北京:中国特种设备检测研究院,2015.

[3] 韩利哲,刘德宇,王祯中,等. 超声导波技术在跨越索结构检测中的应用[J]. 中国特种设备安全,2012,28(3):37-39.

[4] 夏立,叶宇峰,柳丽萍,等. 超声导波在加热炉炉管检验中的应用[J]. 中国特种设备安全,2013,29(3):36-39.

The Application of Low Frequency Guided Wave in Furnace Tubes Detection

Han Lizhe Zhan Xiaolin Ding Min

(China Special Equipment Inspection and Research Institute Beijing 100029)

Cracking and etching thinning are two main failure modes of furnace tubes. This paper focus on the feasibility of low frequency guided wave in furnace tubes detection. Experiments have been conducted on sample tubes with different artificial defects and field furnace tube. The results indicate that coking has little influence on guide wave transmission, so the furnace tubes don’t need surface treatment before detection. Besides, the cracking and etching thinning defects could be identified and the axial position of the defects could be given. The furnace tube defection will become more accurate and efficient with the application of magnetostriction ultrasonic guide wave technology.

Ultrasonic Guided Wave Furnace tube Nondestructive testing

X924.2

B

1673-257X(2015)11-0025-07

10.3969/j.issn.1673-257X.2015.11.007

韩利哲(1984~),男,硕士,工程师,从事无损检测新技术在特种行业检验检测中的应用工作。

2015-01-04)