用纯碱沉淀转化法从草酸钴废料中回收钴

柳 涛,张小刘

(荆门市格林美新材料有限公司,湖北 荆门 448124)

金属钴是一种重要的战略资源[1-3],其主要是通过分类拆解、分离提纯、液相合成及高温热处理等方法从废弃镍钴资源中获得。草酸钴是制备超细钴粉的主要原料,但在草酸钴制备过程中往往因为工艺技术原因而产生大量草酸钴废料,通常情况下,这些草酸钴废料的回收工艺复杂,钴回收率不高[4-5]。试验研究了在草酸钴废料液中加入纯碱,通过直接沉淀转化将草酸钴转化成碳酸钴,再用酸浸出碳酸钴。

1 试验部分

1.1 试验试剂与仪器

试验试剂主要有纯碱、浓硫酸,均为分析纯;草酸钴废料,由荆门格林美新材料有限公司提供,钴金属质量分数为32.5%。

试验主要仪器有恒温水浴锅、鼓风干燥箱、原子吸收分光光度计。

1.2 试验原理

向溶液中引入碳酸盐时,极易促进(3)式平衡右移,草酸钴向碳酸钴转化[6-9]。

1.3 试验流程

试验工艺流程如图1所示。

图1 试验工艺流程

1.4 试验步骤

取50g草酸钴废料,加入200~500mL水,再加入36~50g纯碱,升温至60~90℃,反应0.5~2h后过滤,得到滤液1和滤渣1。1)首先取滤液1滴加浓硫酸使pH至1.5~2.0,静置1h后过滤得滤液2和滤渣2;滤渣2烘干、称重。2)滤渣1烘干、称重,放入烧杯中,加入适量水,然后滴加适量硫酸,升温至40℃后反应1h,过滤得滤液3和滤渣3;滤渣3在110℃下烘干、称重。最后分别对滤液2、3,滤渣2、3进行钴金属量平衡计算。

钴金属浸出率=滤液3中钴金属质量/草酸钴废料中钴金属质量。

2 试验结果与讨论

2.1 反应温度对钴浸出率的影响

在初始投料液固体积质量比8∶1、纯碱与草酸钴废料的物质的量比1.2∶1、反应时间2h条件下,考察温度对钴浸出率的影响,试验结果如图2所示。

图2 反应温度对钴浸出率的影响

从图2看出,温度对钴浸出率影响较大:温度为80℃以下时,钴浸出率随温度升高而增大;温度超过80℃,钴浸出率变化不大。最终确定温度以80℃为宜。

2.2 初始投料液固体积质量比对钴浸出率的影响

控制纯碱与草酸钴物质的量比为1.2∶1,温度为80℃,反应时间为2h。初始投料液固体积质量比对钴浸出率的影响试验结果如图3所示。

图3 初始投料液固体积质量比对钴浸出率的影响

由图3看出,初始投料液固体积质量比对钴浸出率影响明显:液固体积质量比低于8∶1时,钴浸出率随液固体积质量比增大而增大;液固体积质量比高于8∶1后,随液固体积质量比增大,钴浸出率变化不明显,甚至稍有下降。综合考虑,最终确定适宜的初始液固体积质量比为8∶1。

2.3 纯碱加入量对钴浸出率的影响

控制初始液固体积质量比为8∶1,温度为80℃,反应时间为2h,纯碱与草酸钴物质的量比对钴浸出率的影响试验结果如图4所示。

理论上,纯碱与草酸钴的物质的量比为1∶1,但从图4看出,纯碱与草酸钴废料物质的量比为1∶1时,钴浸出率不是很高,而二者物质的量比达1.2∶1时,钴浸出率达90%以上,之后再继续增大二者的物质的量比,钴浸出率变化不大。综合考虑,最终确定适宜的纯碱与草酸钴的物质的量比为1.2∶1。

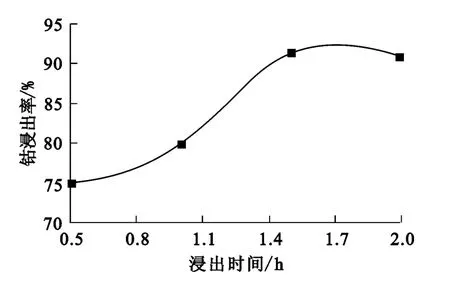

2.4 反应时间对钴浸出率的影响

控制初始投料液固体积质量比为8∶1,纯碱与草酸钴的物质的量比为1.2∶1,反应温度为80℃,反应时间对钴浸出率的影响试验结果如图5所示。

图5 反应时间对钴浸出率的影响

由图5看出,反应时间对钴浸出率有一定影响:反应2h以下时,随反应时间延长,钴浸出率稍有增大;反应2h时,钴浸出率达91.57%;反应时间大于2h后,随反应时间延长,钴浸出率反而有所下降。综合考虑实际生产中的传热及传质,最终选择适宜的反应时间为2h。

2.5 钴金属量平衡分析

对最终所有滤液和滤渣称重并分析,计算钴回收率,结果见表1。可以看出,在试验允许误差范围内,钴金属的投入与产出基本相当,全程物料平衡。

表1 钴金属物料平衡分析

3 结论

纯碱沉淀转化法从草酸钴废料中回收钴是可行的,最佳条件(初始投料固液质量比为1∶8,纯碱加入量与草酸钴的物质的量比为1.2∶1,反应温度为80℃,反应时间为2h)下,钴回收率达91.57%。沉淀转化法工艺简单,钴回收率高,可用于工业生产。

[1]王海北,刘三平.我国钴生产和消费现状[J].矿冶,2004,13(3):54-56.

[2]赵中伟,王多冬,陈爱良,等.从铜钴合金及含钴废料中提取钴的研究现状与展望[J].湿法冶金,2008,27(4):195-199.

[3]何焕华,蔡乔方.中国钴镍冶金[M].北京:冶金工业出版社,2000:354.

[4]王永利,赵丽霞.从含钴废料中提取钴的研究进展[J].再生资源研究,2005(2):29-32.

[5]兰玮锋,米玺学.从氧化钴矿石中提取钴的试验研究[J].湿法冶金,2008,27(4):230-233.

[6]苏继桃,苏玉长,赖智广,等.共沉淀法制备镍、钴、锰复合碳酸盐的热力学分析[J].硅酸盐学报,2006,34(6):696-697.

[7]何显达,叶红齐,许开华,等.镍钴草酸盐共沉淀体系的过饱和态演变规律[J].硅酸盐学报,2010,38(7):1236-1237.

[8]何显达.人造金刚石酸洗废液中镍、钴、锰回收研究[D].长沙:中南大学,2005.

[9]彭忠东,杨建红,邹忠,等.共沉淀法制备掺杂氧化锌压敏陶瓷粉料热力学分析[J].无机材料学报,1999,14(5):733-738.