云南某难处理硫化金精矿加压氧化预处理硫的最低自热品位

樊 蕾,张春生,梁 可

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

据统计,云南某金矿资源中,易处理氧化矿仅占1.5%,其余为难处理硫化矿。易处理金矿可直接氰化浸出金,而难处理硫化矿需氧化预处理后才能氰化浸出金。难处理金矿预处理技术,目前世界上已工业或半工业应用的有常规氧化焙烧[1]、热压(加压)浸出[2]、细菌氧化[3-5]等,其中,加压氧化预处理可使金浸出率达95%以上,受锑、砷、铅、汞等杂质的影响较小,原料适应性强,砷、锑等对环境有害的元素以稳定化合物形式沉淀入渣中,环保压力较小,应用范围较广。

加压氧化过程中,需要用蒸汽提供热量以达到所需的反应温度,但同时硫化金精矿在氧化反应过程中也释放热量。由于不同矿石中的硫的含量差别较大,反应过程中释放的热量也不同;对于硫含量低的矿石需要蒸汽加热维持反应温度,而对于硫含量高的矿石则不需加热甚至需要冷却来维持反应温度:所以,通过热量衡算研究难处理硫化矿在加压氧化中的最低自热品位,对于工艺优化、减小加压釜及系统装置规模、节约能源、降低成本、推进难处理硫化金精矿的开发利用具有重要意义。

1 计算依据

给料:矿石中的主要矿物有黄铁矿、磁黄铁矿(FeS)、砷黄铁矿(w(As)=1.32%)、石英、水(云南某硫化金精矿典型组成)。

矿浆中固体含量11.11%~55%,矿浆进料温度25℃,加压氧化反应温度220℃,氧气利用率50%~60%,水蒸气蒸发量5%~10%,氧气比热1.05kJ/(kg·℃)。

黄铁矿转化分配率:50%赤铁矿,50%硫酸铁。

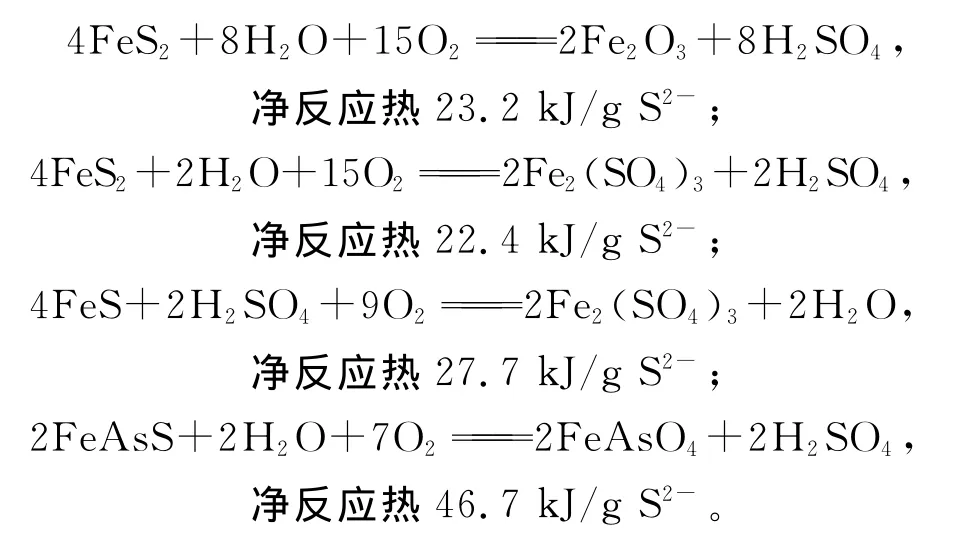

氧化反应[6]为:

2 计算方法

2.1 计算方法

1)比热计算。根据各组分的比热[7]及各组分在物料中的质量分数,计算矿浆的比热和反应后料浆的比热。

2)硫最低自热品位的计算。采用热量平衡法计算不同含固量矿浆的硫最低自热品位。热量平衡关系式为

金精矿含硫为最低自热品位时,加压氧化反应启动后不需供给蒸汽,蒸汽带入热为0。

2.2 计算基准

金精矿处理量300t/d。设金精矿中w(S)=17.24%,其他组成见表1。矿浆固体质量分数为25%。

表1 金精矿组成 %

2.3 物料衡算

加压釜物料衡算结果见表2。

表2 加压釜物料平衡计算结果

2.4 矿浆、反应料浆比热的计算

2.4.1 矿浆比热的计算

根据热力学数据,25℃条件下,金精矿各组分的比热见表3。金精矿各组分质量分数见表4。

表3 25℃条件下金精矿各组分的比热 kJ/(kg·℃)

表4 金精矿各组分的质量分数 %

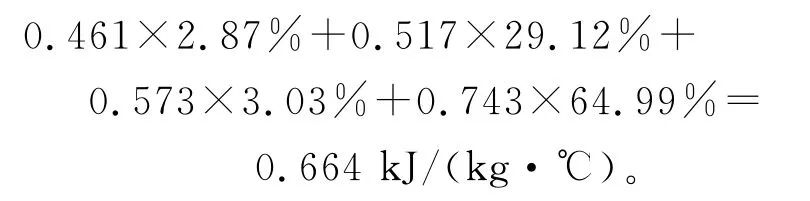

25℃条件下,金精矿的比热为

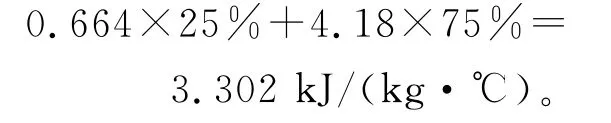

已知矿浆固体质量分数为25%,25℃时水的比热为4.18kJ/(kg·℃),则矿浆比热为

2.4.2 料浆比热的计算

根据热力学数据,220℃时,反应料浆(干基)各组分的比热见表5,反应料浆(干基)各组分的质量分数见表6。

表5 220℃时反应料浆(干基)各组分的比热 kJ/(kg·℃)

表6 反应料浆(干基)各组分的质量分数 %

220℃条件下,反应料浆(干基)的比热为

根据物料衡算结果,反应料浆固体质量分数为34.88%,220 ℃ 时 水 的 比 热 为 4.509 kJ/(kg·℃),则料浆比热为

2.5 热量衡算

加压釜热量平衡算结果见表7。可以看出,当矿浆固体质量分数为25%,硫化金精矿硫质量分数为17.24%时,蒸汽加热量为0,即矿浆固体质量分数为25%时,金精矿硫的最低自热品位为17.24%。

表7 加压釜热量平衡计算结果

3 计算结果

根据已知条件,计算矿浆在不同固体质量分数下矿浆的比热、反应料浆的比热及金精矿中硫化物最低自热品位,计算结果见表8。可以看出:随矿浆固体质量分数由11%提高到55%,矿浆比热由3.776kJ/(kg·℃)下降到2.273kJ/(kg·℃),反应料浆比热由3.75kJ/(kg·℃)下降到2.35 kJ/(kg·℃),硫化物最低自热品位由45.45%下降到4.73%。这是因为随矿浆固体质量分数提高,矿浆中水分减少,水的比热是其他成分的2~9倍,从而使矿浆比热、反应料浆比热、硫化物最低自热品位相应下降,反应所需的热量也随之下降。因此,提高矿浆固体质量分数,可降低加压氧化工序能耗,减小加压釜及后续处理系统的装置规模。

表8 计算结果

4 曲线拟合、公式验证及应用

4.1 曲线拟合

根据表1数据,采用Excel软件,拟合矿浆固体质量分数(x)与矿浆比热(a)、反应料浆比热(b)、硫的最低自热品位(c)关系如下:

4.2 公式验证

取矿浆固体质量分数15%,采用公式(1)~(3)计算矿浆比热、料浆比热和硫化物最低自热品位,验证结果及相对偏差见表9。可以看出,拟合公式得到的计算结果相对偏差较小,具有一定的可靠性。

表9 验证结果及相对偏差

4.3 公式应用

1)获得比热数据。已知矿浆固体质量分数,根据公式(1)~(2),可计算矿浆与反应料浆的比热,为装置设计中的热量衡算提供获得比热数据的简便方法。

2)优化加压氧化工艺条件。已知硫化金精矿中S质量分数,根据公式(3),可计算矿浆固体质量分数,该值为系统不需外部供热就可实现加压氧化反应的最低值,为反应最佳工艺参数。

3)节约能源、降低投资。相对而言,矿浆固体质量分数越高,对反应的进行越不利,但由于物料量减少,反应所需热量相应减少,加压釜及后处理系统的装置规模也相应减小,因此,在公式(3)及工艺条件优化研究基础上获得最佳矿浆固体质量分数有利于节约能源、降低投资。

5 结束语

随着易处理金矿资源的不断开采,可直接氰化浸出金的资源日益减少,难处理(难浸)金矿资源逐步得到开发利用。难处理硫化金精矿要获得高的金浸出率,就需要进行加压氧化预处理,如何降低预处理成本,是难处理硫化金精矿得以开发利用的关键。通过分析,根据硫化金精矿中S的质量分数,推导出矿浆固体质量分数最佳值,有助于难处理硫化金精矿加压氧化工艺条件的优化,可以节约能源,降低成本。所以,该法的研发对难处理硫化金精矿的开发利用具有重要意义。

[1]吴智,黄中省,臧宏,等.某难处理金精矿焙烧—氰化提金工艺试验研究[J].黄金科学技术,2014,22(6):77-81.

[2]张红敏.浅议难处理金精矿的酸性热压预氧化工艺[J].民营科技,2007(11):23.

[3]崔日成,杨洪英,富瑶,等.不同含砷类型金矿的细菌氧化-氰化浸出[J].中国有色金属学报,2011,21(3):694-699.

[4]杨玮,覃文庆,刘瑞强,等.高砷难处理金精矿细菌氧化—氰化提金[J].中国有色金属学报,2011,21(5):1151-1158.

[5]李育林,伍赠玲,吴在玖,等.高硫高砷金精矿细菌氧化-氰化浸金试验研究[J].湿法冶金,2005,24(2):73-76.

[6]《黄金生产工艺指南》编委会.黄金生产工艺指南[M].北京:地质出版社,2000:270-271.

[7]梁英教,车荫昌.无机物热力学数据手册[M].沈阳:东北大学出版社,2007.