PCBA R0402电阻气泡工艺改善研究

高海林

(天马微电子股份有限公司,518118)

PCBA R0402电阻气泡工艺改善研究

高海林

(天马微电子股份有限公司,518118)

简述PCBA电子装联回流焊接工艺过程中RO402电阻气泡(void)产生的机理,叙述了气泡产生的一些原因,以及为了预防和减少气泡应当采取的措施。文章对出现气泡后如何进行分析、改善提供了方法上的建议和参考。

R0402电阻;气泡(void)

0 前言

电子装联工艺中元器件与PCB板间良好焊锡的作用,提供良好的电性能导通,提供良好的焊接强度,也提供良好的散热基础。对于BGA类元件,焊锡中过多的气泡会影响良好的电性能导通;而对于散热焊盘类QFN、功放元件,气泡过多会在使用过程中使得散热差导致元器件烧毁。所以,电子产品焊接过程中的气泡,人们更多关注是BGA类元件底部焊锡球中的气泡,QFN、功放类元件底部接地焊盘焊锡中的气泡。并且IPC类标准也更多是针对性地对上述元件气泡作了详细的说明。在很多消费类、通讯类、车载类、工控类产品上,R0402电阻气泡同样存在,只是因为产品类别的用途,大家关注较少,没做深入的工艺研究。而在国外重要工控类中的电气设备生产商,考虑其产品的综合可靠性,对电阻甚至是R0402电阻也提出气泡的管控,并且要通过3000H的高温高湿试验。这就要求接触此类产品的工艺人员针对R0402电阻气泡的解决提出新的更高的技能要求。

1 R0402电阻气泡产生的机理

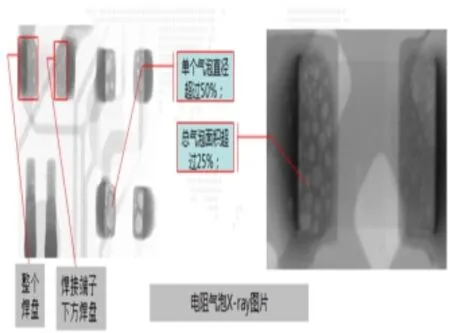

1.1 现象描述: 电气产品R0402电阻回流焊接后,气泡主要集中在焊接端子下方焊盘区域(见图1)。

(图1)

经过X-RAY检查,R0402电阻气泡现象及占比(见图2),仅符合IPC-A-610E中标准, 单个大气泡直径在50%;小气泡总面积在25%;而客户要求电阻气泡标准: 单个最大气泡直径不超过35%,焊接端子下方焊盘小气泡总面积不超过12.25%,即R0402电阻气泡要参考IPC-7095B BGA气泡的二级标准。

(图2)

1.2 改善方向研究。当然,从“人机料法环”综合因素考虑,气泡产生的原因很多。而在实际生产中,大家对“人机料环”的改善不是无能为力就是周期太长,改善成果有限。本文更多是从“法”即工艺方法着手分析研究解决问题,这也是众多从业者最有效最快捷的途径。

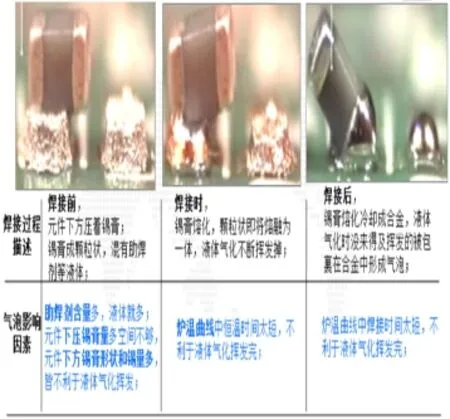

1.3 工艺方法R0402电阻气泡产生机理。《PCBA焊接工艺解析高阶篇》对于通用性元器件的气泡做了研究分析,在此基础上,我们针对性地对R0402电阻气泡做专门研究。在电阻气泡在焊接不同阶段的表现(见图3,参考CHIP料焊接过程),分析R0402电阻产生的机理,主要集中在“印锡和贴装效果、贴片机贴装高度、炉温曲线的恒温时长”方面。

(图3)

2 R0402电阻气泡的改善

2.1 从“印锡和贴装效果”方面分析研究

2.1.1 原理及现象:

(1)气泡集中在电阻焊接端子正下方(见图1);

(2)气泡集中在电阻焊接端子与锡膏接触面积大的一侧;(见图4)

(图4)

(3)电阻焊接端子与锡膏接触部分存在助焊剂液泡; (见图5)

(图5)

2.1.2 分析研究:

(1) 产生气泡直接原因为焊接端子下方存在助焊剂液泡;

(2)助焊剂液泡在焊接过程中未挥发完全;

(3)接触面积越大,焊接端子下方锡膏越多,助焊剂液泡越没有空间逸出,形成气泡的可能性也越大;

电容、R0805及以上电阻与R0402电阻相比,焊接端子较高,下方的锡膏在焊接熔融时,助焊剂液泡有更多的空间挥发出去,这也是电容、R0805及以上电阻焊接端子下方没有气泡或是气泡较少的原因。

3 改善措施

(1)钢网印锡开口内距外扩(见图6),使电阻焊接端子下方少沾锡, 锡膏在焊接熔融时,助焊剂液泡有更多的空间挥发出去或降低助焊剂液泡量;

(图6)

(图8)

(图9)

(2)钢网开口形状方式(见图7),使电阻焊接端子下方少沾锡,锡膏在焊接熔融时,助焊剂液泡有更多的空间挥发出去或降低助焊剂液泡量。试验T形开口最优,且要控制T字形的长宽为原焊盘的1/3,钢网外扩来弥补T字形缺口的锡量。

(图7)

(3)钢网开孔的厚度,直接决定了锡膏的厚度。常用的0.12mm和0.10mm钢网,都会有气泡的现象,只不过是0.10mm的钢网对气泡改善效果明显“直径小,数量也少”,但是不能杜绝。这是从业者具备的常识,具体说明就不在此再述。

综合改善措施a,b, c,从钢网设计上的标准化:钢网厚度0.10mm,RO402电阻焊盘开T形开口,同时内距增加0.20mm。

2.2 从“炉温曲线恒温时长”方面分析研究

1原理及现象:气泡在回流焊接过程中主要在恒温区逸出,即(150-200℃)温度区间;

2分析研究:理论上延长恒温区时长对气泡问题的有一定改善效果。

3改善措施:改善前炉温曲线恒温区平均时长为80(s见图8),

优化后炉温曲线恒温区平均时长达到125(s见图9)

试验结果显示:采用改善后的炉温曲线使电阻下方的气泡细化,大气泡明显数量降低,R0603及以上电阻气泡得到明显改善。

从炉温曲线恒温时长的标准化:延长恒温时长至90-100s,参考所用锡膏恒温时长推荐值的上限。

2.3 从“贴片机贴装高度”方面分析研究,

2.3.1 原理及现象:前期所述改善动作对大气泡有一定改善,但还存在零散的小气泡,尤其是R0402电阻(即改善不彻底);

2.3.2 分析研究:贴片机贴装高度反映电阻对锡膏的挤压程度,理论分析表明降低对锡膏的挤压,有利于减少助焊剂液泡的形成,提高已形成液泡的有效挥发;

2.3.3 改善措施:贴状高度挤压锡膏过多,气泡不易挥发逸出。但倘若不挤压锡膏,元件没有被锡膏粘住反而会造成其它不良。经DOE试验数据,以接触锡膏的临界点下压0.10mm为最优值。试验结果显示:贴片机贴装高度的优化对电阻气泡的改善明显,包括R0402电阻,较完美的解决了电阻气泡问题。

从贴装高度的标准化:管控贴装高度,以R0402电阻接触锡膏的临界点下压0.10mm为最优值。

3 R0402电阻气泡综合措施改善效果确认

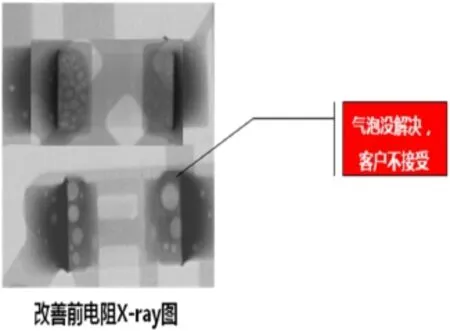

3.1 通过前三项改善,对R0402电阻进行X-ray效果验证(见图10,11),大气泡和小气泡改善明显。

(图10)

(图11)

3.2 通过客户要求的电气产品3000H高温高湿验证,结果正常:电性能导通和散热正常,焊接强度正常。

4 结束语

产生气泡的原因很多,我司在改善RO402电阻气泡方面首先在设计上对钢网进行防呆设计预防,在生产过程中对工艺参数(印锡和贴装效果、贴片机贴装高度、炉温曲线的恒温时长)管控。有效避开比较难推动的措施,譬如“更换低助焊剂成份的锡膏,说服客户接受现行IPC-A-610E[1]标准”,而是侧重于从工艺方法着手分析研究并解决问题,这也是众多从业者最有效最快捷的途径。

实际情况证明改善效果比较好,最终达到IPC-7095B[2] BGA气泡的三极标准,超过客户的预期。借此机会,将一些有价值的工艺改善方向和方法分享出来,也希望对气泡改善有经验的同行一起交流和学习,并对本文的不足之处加以指出。

[1] IPC-A-610E 电子组件的可接受性,2010年4月,IPC开发

[2] IPC-7095B BGA的设计及组装工艺的实施

[3] 《PCBA焊接工艺解析高阶篇》 薛广辉

Study on the process improvement of R0402 PCBA resistance bubble

Gao Hailin

(Tianma microelectronics Limited by Share Ltd,518118)

This paper briefly introduces the mechanism of PCBA resistance RO402 (void) in the process of the reflow soldering process,and describes the reasons of the bubble,and the measures to prevent and reduce the bubbles.This article will provide a reference for the analysis and improvement of the bubble.

R0402 resistance;bubble (void)