2000kN/4000kN·m锻造操作机夹钳水平升降设计和仿真

李 宣,霍 光,祁 建,谢明阳

(沈阳北方重工集团有限公司,辽宁 沈阳 110141)

0 引言

2000kN/4000kN·m锻造操作机用于配合10000t锻造压机,完成镦粗、拔长、冲孔、扩孔、切断等的生产,可实现自动化锻造,具有提高锻造精度和效率、降低能耗的作用。锻造操作机采用全液压传动,采用有轨道大车行走方式,可实现夹钳水平升降、倾斜、钳头夹紧、钳头旋转等动作,并设有过载保护装置。夹钳水平升降系统是锻造操作机的重要组成部分,用于联动锻造压机时实现水平升降。2000kN/4000kN·m锻造操作机属于大吨位重载锻造操作机,存在较大的机械冲击,对控制精度有较高要求。因此,针对夹钳水平升降电液系统,利用AMESim分析升降系统的动态控制特性,对控制系统设计、现场调试具有一定的指导意义。

1 夹钳水平升降动作

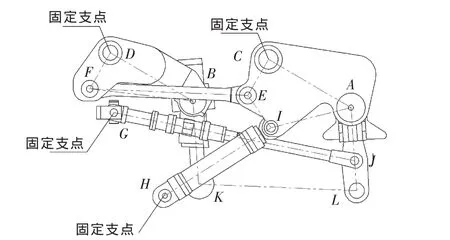

由于重载锻造操作机具有大惯性、大冲击特性,为提高操作机的承载能力和减少偏心载荷,夹钳水平升降系统采用两个平行升降液压缸驱动四连杆机构,实现夹钳平行升降。如图1所示,夹钳水平升降系统包含多个平行四连杆机构CDFE、ABKL、CDHF等,当活塞缸退回时,销轴绕C、D转动,B、A下移,夹钳下降;活塞杆伸出时,销轴绕C、D转动,在四连杆作用下,B、A同步转动,H、G位置上移,夹钳完成提升动作。

图1 夹钳平行升降机构简图

2 电控液压系统

2.1 电控液压系统组成

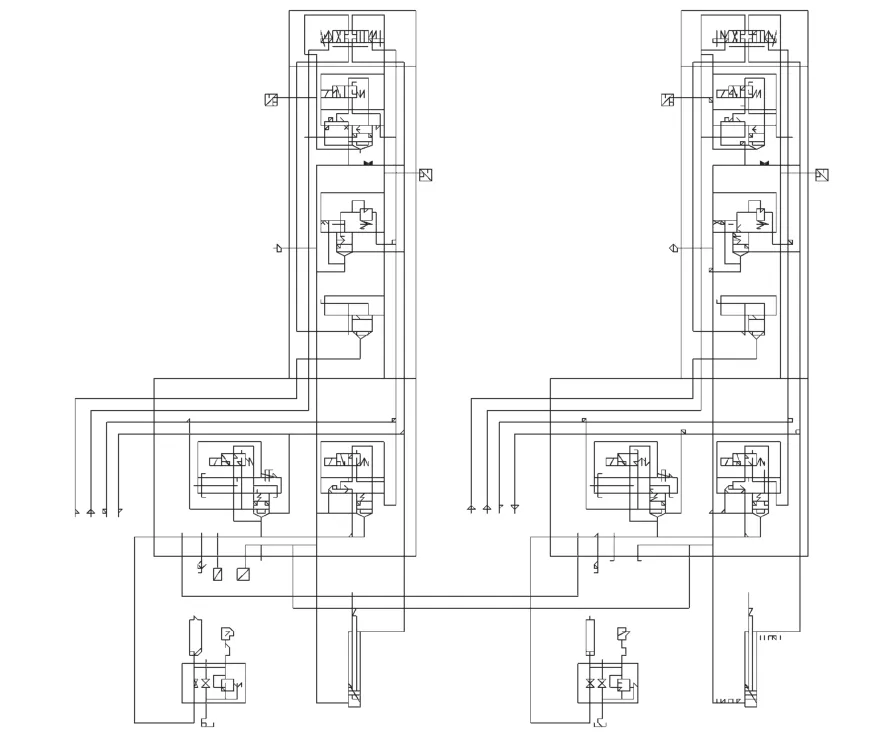

根据夹钳水平升降动作和锻造工艺要求,设计了电控液压系统,液压原理图如图2所示。在液压原理图中,采用两组液压控制系统,每组液压控制系统均包括比例方向阀、安全插装阀、排油插装阀、蓄能器和压力传感器等液压元件。两组液压控制系统采用同一个恒压变量泵作为动力源。在锻造压机快锻时,夹钳水平机构处于浮动状态,蓄能器和液压系统相连,起到缓冲、减少冲击的作用。

图2 液压系统原理图

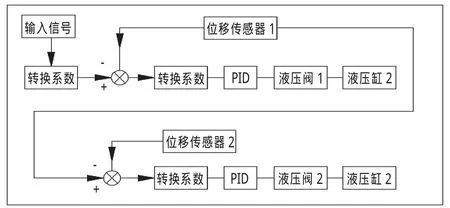

2.2 控制原理

在锻造过程中,操作机的水平升降液压缸,配合锻造液压机的压下同步运动。控制方式为:将液压缸1动作作为被跟踪对象,液压缸2作为跟踪对象,将液压缸2的位移量和液压缸1的位移量相比较得出差值,然后将差值反馈作为输入信号控制液压缸2的比例换向阀,从而液压缸2就会跟随液压缸1发生变化,实现同步控制,控制方式如图3所示。

图3 控制方式示意图

3 计算机仿真、分析和优化设计

AMEsim是一款专门针对机械和流体仿真的软件,AMESim为用户提供一个时域仿真模拟环境,可使用已有的模型或建立新的子模型元件,构建优化设计所需实际模型,并且操作界面友好、操作方便。

3.1 建模和仿真

根据液压系统原理图,进行部分等效简化,利用AMESim在图形化建模方面的优势,搭建出系统的仿真模型,如图4所示。

图4 模型图

3.2 仿真和结果分析

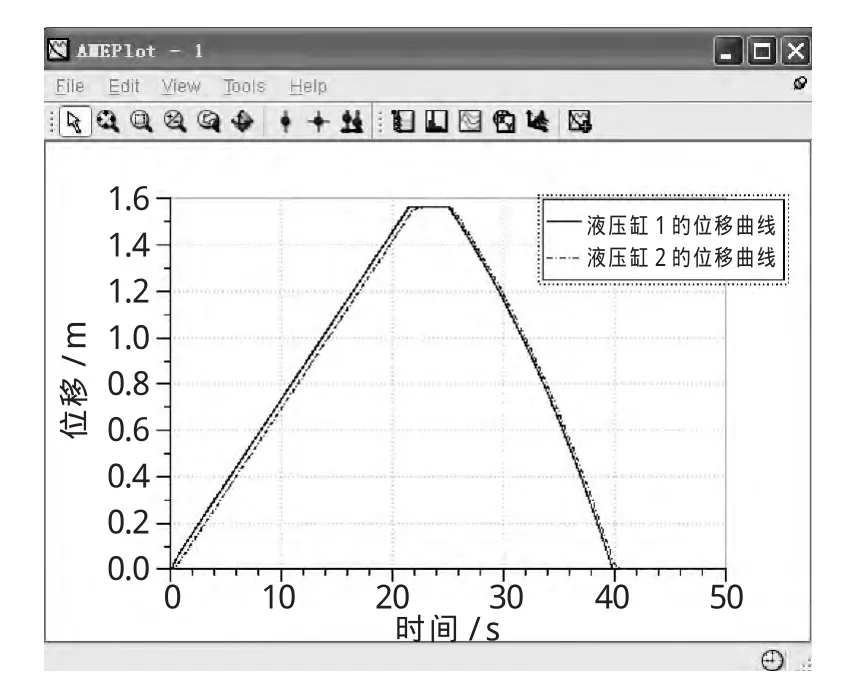

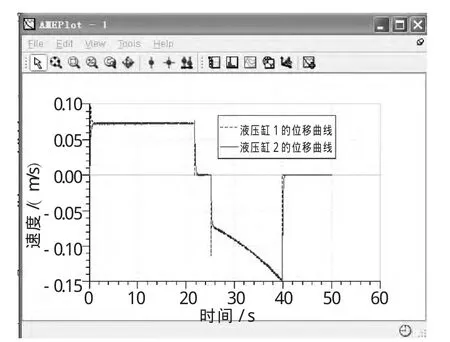

按照锻造操作机的负载为满载200t的工况,设定AMEsim的参数进行模拟仿真,仿真两个升降液压缸的位移曲线如图5所示,速度曲线如图6所示。

图5 升降液压缸的位移曲线

图6 升降液压缸的速度曲线

(1)从图5、图6可以看出,液压系统能够实现夹钳水平上升和下降的动作,并且液压缸2的位移、速度跟随液压缸1的位移、速度变化,说明液压系统和同步控制方式的设计是可行的,

(2)利用AMESim对曲线进行计算,将图5中的两条曲线相减,得到两个升降液压缸的位置误差曲线,如图7所示,可以看出两个升降液压缸的位置公差较大,会造成锻造操作机在升降过程中出现偏载,所以必须对系统进行校正。

3.3 电液系统控制方式的校正

由于两个升降液压缸的位置误差较大,在控制方式中增加两个PID进行校正,校正后的控制方式如图8所示;同时,在PID控制中设置较大的开环增益,减少系统的稳态误差。修改AMESim模型后,对夹钳水平升降电液系统进行仿真,得出两个升降液压缸的位置误差曲线,如图9所示。对比图6、图9可以看出,利用PID进行校正后,两个升降液压缸的位置误差变小,从而提高了升降液压缸的同步精度和效果,减少升降液压缸偏载。

图7 升降液压缸的位置误差曲线

图8 校正后的控制方式图

4 结论

(1)利用AMESim对夹钳水平升降系统的建模、仿真和分析,避免建立复杂的数学模型和公式,也利用了AMESim强大的数据处理效果,能够获得很好的电液系统仿真效果。

(2)利用PID控制方式对电液系统的同步进行校正,进行软件仿真,从而提高了夹钳水平升降同步运动的精度。

图9 校正后的升降液压缸的位置误差曲线

[1] 牛 勇,等.锻造操作机液压控制系统设计[J].锻压装备与制造技术,2013,48( 3).

[2] 仝 超,等.液压伺服油压机高精控制的实现[J].锻压装备与制造技术,2010,45( 1).

[3] 付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2011.

[4] 薛春兰,等.1800kN快速锻造操作机大车行进控制系统研究[J].锻压装备与制造技术,2015,50( 1).

[5] 王勇勤,王 端,等.DDS锻造操作机升降及倾斜机构设计分析[J].锻压装备与制造技术,2014,49( 3).