镁合金电子束焊技术研究进展

黄文静,吴志生,刘翠荣

(太原科技大学材料科学与工程学院,山西太原030024)

·综述·

镁合金电子束焊技术研究进展

黄文静,吴志生,刘翠荣

(太原科技大学材料科学与工程学院,山西太原030024)

文对镁合金电子束焊接的工艺研究、力学性能、焊接接头组织、焊接缺陷、镁合金异种材料电子束焊接等几个方面进行了分析并介绍了目前国内外研究现状,对今后镁合金电子束焊的前景进行了展望。

镁合金;电子束焊;研究进展;影响因素;焊缝成形

随着人们对环境保护的重视和轻量化结构需求的日益增长,镁合金的应用受到各界广泛的重视,然而镁合金焊接性能较差,例如易与氧结合,焊后形成夹杂,熔点较低,粗晶,导热率较高等,使得镁合金的焊接较一般材料更加困难,从而限制了镁合金的工业应用[1]。电子束焊接能量密度高,其穿透性能强,焊缝深而窄,焊接过程可在真空状态下不受氧等气体干扰,热输入量比常规焊接方法小,因而热影响区小,接头性能较好。并且电子束精确可调,均适用于镁合金薄件、厚件的焊接[2]。

由于电子束焊接有可弥补镁合金焊缝成形差的优点使得电子束焊成为了焊接镁合金最重要的技术之一,并且已广泛应用到航空航天、3C产业、交通运输等各个领域,在核工业、航空宇航工业、机密加工工业及重型机械等重要部门起着重要的金属件连接作用。

自1897年,研究者生产了第一支电子束管,至今已经有100多年的历史,早期在示波器、显现管等成像技术上被应用,随着工业高能束焊的发展,在表面热处理、焊接、打孔、气相沉积、熔炼等领域也开始广泛使用。电子束焊的概念首次被德国物理学家K.H.S t e i g er w a l d在1948年提出。1954年,法国原子能研究机构对核反应堆燃料外壳成功地进行了电子束焊接。1957年,电子束焊在国际原子能大会上得到技术认可,电子束焊接金属得到广泛的关注。随着该项技术长期的研究与发展,电子束焊主要的技术突破产生于21世纪初,2001年B an h ar t使用电子束焊焊接直径15 n m的碳纳米管。这项工作打开了焊接技术的新时期,这对电子束焊的未来的实际应用具有重大的影响[3,4]。本文对近年来镁合金的电子束焊的几个主要方面对国内外研究现状进行了介绍和分析。

1 镁合金电子束焊的工艺

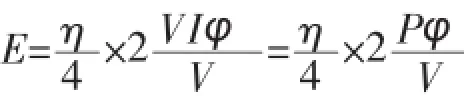

影响焊件质量的主要因素包括加速电压、电子束流、焊接速度、聚焦电流、真空度和聚焦在焊件表面的电子束光斑尺寸。电子束设备一般在高真空操作,因此散射造成的电子能损失是非常少的。相应的,电子束焊的输入可表示为:

其中:η——转换率;

P——电子束的总输出量;

φ——束斑尺寸[5]。

电子束的能量转变效率,通常在焊接方法是最高的,但仍然不是100%的转化,这是由于一部分热输入加热邻近焊接接头的区域,使得融合区的液态金属过热和蒸发,而焊接接头能否完全熔透取决于电子束焊的热转变效率。熔融态镁合金与其他结构材料相比较,有较高的蒸汽压以及更大的流动性,焊缝表面很容易振动。提高焊速可减小焊缝的晶粒尺寸,降低镁合金的蒸发,但也会引起焊缝根部形成很多气孔、焊缝面不平整。与此同时,焊接过程中降低焊速或使用略微散焦的光束能帮助形成良好的焊缝[6]。综上所述,镁合金焊接参数范围可能会比其他工程材料的参数范围小。参数的不完整以及不合适元素的增加引起的焊缝缺陷能显著的影响生成焊接的质量。

文献[7]得出结论,A Z系列镁合金电子束焊工艺参数的影响焊接接头性能,其影响因素的强弱排序可能依次为:电子束摆动、焦点位置、应力释放、材质的不同、电子束流、焊接速度、加速电压。在焊接过程中无电子束的摆动、在底部聚焦、无应力释放的焊接件通常焊接效果是最好的,焊接性能好坏遵循A Z61A,A Z91D,A Z31B的排序。

电子束焊属于熔化高能密度焊的一种,电子束轰击焊接表面使金属熔化形成焊接接头,具有焊接热影响区小、焊接速度快、加热功率密度大、焊接变形小等特点。相比较普通电弧焊(深宽比一般难以达到2∶1),电子束焊的深宽比一般在5之上,可达到60∶1,极大的节省了能量及填充材料,对焊接薄厚板的焊缝成形质量有很大的优势。

王亚荣等人[8]对2mm厚的M B2镁合金板材进行了18组正交实验,探究各参数对接头熔深熔宽的影响规律。结果显示:表面聚焦得到焊缝熔深最大,下聚焦和上聚焦时熔深皆会减小,散焦时,熔深减小熔宽增加。扫描图形为直线时,深宽比最大;为无穷图形时,深宽比最小。加速电压越大、束流越高时,热输入也相应增大,熔深熔宽都会一同增加,深宽比在电压100 k V、束流为25m A时达到最大。而焊接的最佳工艺参数组合在电压为100 k V时,根据热输入计算公式,束流值和焊接速度值进行匹配来定,图形为圆,散焦焊接,频率为2 000 Hz.焊接M B2的力学性能优良,抗拉强度达到母材的92%,屈服强度可达到母材的68%.

2 不同镁合金电子束焊焊接组织及其力学性能

通过电子束焊连接镁合金,由于高的冷却速率,小尺寸的等轴晶可能出现在焊缝区(无柱状晶),镁合金电子束焊焊接接头晶粒较母材得到了细化,力学性能较传统焊法得到提高。闫忠琳等人[9]采用优化工艺对10mm厚A Z61镁合金电子束焊焊接接头微观组织、相结构和硬度分布进行了研究,研究结果表明:焊缝深宽比可达10∶1,为典型的上宽下窄的钉状形貌,焊缝晶粒为尺寸5μm~10μm细小晶粒,较母材等轴晶粒100μm~200μm晶粒大大细化,且焊缝区有白色粒状β相分散于晶界处,较母材处沿晶界分布的块状和片层状β(M g17A l12)相相比,第二相的大小变小且形貌已发生改变,焊缝中相结构主要为α-M g和M g17A l12,焊缝的硬度约为75 H V~78 H V,母材硬度仅为55 H V,热影响区硬度与母材硬度接近,此参数下A Z61镁合金焊接接头力学性能良好。

C hi等人[4]对A Z系列的镁合金进行了大量3 000W-5 00 0W热输入值的电子束焊试验,结果表明,焊后锻造镁合金结构转变为铸造镁合金结构,焊件最初的择优取向已经消失。沉淀相在熔合区聚集,且其A l、Z n含量高于附近基体,γ相随A l含量的增加由散射粒子变为密集的树枝晶。随A l含量增加A Z系列镁合金的强度及显微硬度增加,延展性下降。A Z31镁合金断裂模式一般为非常规断裂-焊缝区断裂,A Z91为常规断裂-热影响区断裂,A Z61镁合金二者皆有。A Z91镁合金的工艺范围最佳。

文献[10]对纯镁和A Z31进行了不同焊速下组织及性能的研究,可以看出,纯镁在焊缝穿透处比A Z31合金的宽度略宽;纯镁焊缝区晶界不明显,热影响区与熔合区界面模糊,熔合区晶粒比基体大,有孪晶的存在,柱状晶沿焊接方向生长,随焊速的增加长度略微减小,且焊缝区晶粒粗大,熔融区柱状晶较大。A Z31焊缝横截面处熔融区面积小,且中心区域随焊速的增加宽度稍微减小并有分层结构,焊缝表面波鳞纹间隔随焊速的增加而减小,其熔融区晶粒为淬火组织,同基体组织皆为等轴晶且更加细小。热影响区和熔融区界面清晰可见,有晶界结合。纯镁熔融区、基体的晶粒尺寸均比A Z31的小。纯镁的拉伸性能、冲击性能基本不随焊速的变化而变化,基本与母材相当。而A Z31合金在5.00mm/s、5.83mm/s时拉伸与冲击性能优良。

朱智文等人[11]在束流30 m A、焊速18mm/s、加速电压60 k V,不添充材料的情况下,研究聚焦电流的改变对10mm A Z31镁合金组织及力学性能的影响,分别进行了焊缝区和熔合线附近金相观察及显微硬度测试、拉伸断口扫描,结果显示:聚焦电流为460m A时,镁合金板未焊透,热影响区晶粒长大速度过慢;为470m A时,热影响区晶粒长大速率慢,但已焊透成形良好;聚焦电流为480m A时,热影响区晶粒长大速度快,出现细微裂纹。母材的硬度值约为52 H V,焊缝区硬度值约为75H V,其拉伸断口均为韧窝断裂,力学性能优良。

3 镁合金电子束焊缺陷分析

镁合金由于其特殊的物理特性,在焊接过程中易于产生缺陷,这也是镁合金电子束焊接研究的一大重点,其常见的缺陷有凹陷、下榻、起弧、气孔等等。

镁合金电子束焊接时蒸汽压低,易于产生起弧现象,进而在焊接过程中中断[12]。增加焊速可避免起弧的产生。由于这种焊接方法能量密度很高,合金会即刻产生镁蒸气,从而产生金属气流。金属气流产生的冲压力使液态金属凹陷,逐渐形成细长的孔洞,熔融金属会进入所产生的孔洞中去。镁合金熔点低、蒸汽压高,所形成的孔洞较大,易在焊缝的根部形成气孔,与此同时,熔穿的现象也时有发生。降低焊速、采用圆形摆动或采用略微散焦的电子束都能减小气孔的产生。在实际操作中及很多文献中可看出,在焊缝背面采用铜质或同种材料作为衬垫贴合都可以有效的减少下榻和气孔的产生。

真空电子束焊焊接可通过添丝弥补焊缝缩孔、气孔的焊接缺陷,得到的焊接接头静载荷与母材相差不多,抗腐蚀性能更优于母材[13]。有研究显示非真空室在焊接镁合金可能更有优势,得到的焊缝成形良好,疲劳性能优良[14,15]。

谭兵等人[2]对10mm A Z31镁合金板进行了真空电子束对接焊,焊缝正面形貌美观未出现断弧、咬边、凹陷等缺陷,焊缝背部焊透,但出现了间断性凹陷。原因如下所示:(1)镁熔化状态的表面张力小,根部液态金属易发生下榻;(2)镁沸点为1 107℃,焊接过程中非常容易汽化,背面蒸汽逸出时会产生的较大的冲击力,从而对液态金属产生影响,造成凹陷;(3)电子束焊速快,气体难以排出集聚在焊缝根部,液态金属难与焊缝相结合,产生气孔。焊缝由于各元素蒸发烧损,与母材成分相比较M g、Z n百分含量减少,A l、Mn元素百分含量增加;焊缝区硬度均值为54.7 H V,略高于母材均值52.2 H V;断于焊缝区,焊缝抗拉强度均值为233M P a低于母材强度值250M P a,断口为混合断裂形貌.

文献[16]研究了镁合金M g、A l、Z n各元素的蒸发烧损率,当电子束焊加速电压60k V,电子束流10m A,电子束能量密度为7.64×104,镁元素的蒸发时间约为3.65m s,A l为10.99m s,当加速电压为60 k V,电子束流为30m A,电子束能量密度为2.29×105W·cm-2,镁元素的蒸发时间为1.22m s,A l为3.66m s,电子束焊能量密度影响越高,元素蒸发时间越短,这将产生更多的强烈的金属烧损率,结果显示:在高能电子束的作用下,各主要元素M g、Z n、A l的蒸发时间依次增加,即元素烧损率大小依次为M g、Z n、A l,M g元素的蒸发比Z n元素多;合金的蒸发时间不完全取决于金属的沸点,还依靠热扩散的程度,还与汽化潜热密切相关;镁合金M g是主要元素,孔洞中的主要蒸发的合金元素是镁元素,由合金元素蒸发形成的孔洞仅使用几毫秒,这表明镁合金真空电子束焊参数在短时间内将获得深熔焊的效果。聚焦电流的转变将影响实际热输入,合金元素的蒸发,焊接接头显微结构。

YiLuo,Hong Ye等人[17]研究了A Z91D铸造镁合金真空电子束各元素蒸发烧损现象,在真空度3.8-6.0×10-2P a,热输入为183.6 J/mm、聚焦电流为329m A的集聚聚焦状态,及热输入为219.6 J/mm、聚焦电流为342m A的散焦状态下对其焊缝外观形貌、显微组织和合金元素几方面来进行分析,结果显示:两试件外观形貌无明显的不同,束斑作用在工件上更小,能量密度更高,聚焦状态下焊缝宽度更窄;试件焊缝中心都有较大数量的第二相分布;焊缝截面从上到下2mm区域内分析A l元素分布,聚焦状态下焊件A l元素含量大于散焦状态下焊件A l元素含量,也就是说,虽在聚焦状态下热输入较小,但其M g元素的气化烧损较散焦状态下M g元素烧损更大;聚焦状态下熔合线附近基点M g元素质量分数为94.28%、75.07%、85.85%时,相对应A l元素质量分数为5.75%、21.94%、13.58%,而散焦状态下熔合线附近基点M g为95.12%、77.67%、87.49%,A l相对质量分数为4.88%、20.26%、12.16%,表明聚焦状态下比散焦状态下焊接镁合金会有更高的电子束能量密度分布,M g元素气化烧损较大,焊接接头合金元素的分布将产生变化。因此,聚焦电流大小在估计镁合金电子束焊热输入值是不可忽略的重要因素。

4 镁合金异种材料电子束焊

目前对镁合金异种焊接的研究尚少,由于两种合金流动性不好接头质量会受到影响,引起裂纹,微孔等缺陷,塑韧性都会下降。C hi等人[18]研究了A Z31B-A Z61A,A Z31B-A Z91D,A Z61A-A Z91D的电子束焊接,结果可知,高的A l元素含量有更好的流动性,可减少持续能量和快速冷却的熔池所造成的缺陷,根部凹陷深度随A l元素含量的增加而减少,接头抗拉强度升高,显微硬度也随之增高。

除了异种镁合金之间的连接,世界各地研究机构对镁/铝、镁/钢、镁/铜等异种材料的焊接进行了探索,除了各金属在焊接过程中熔化不同步外,镁与一些金属不发生反应,仅形成有限固溶体,因而无法实现连接,另外,镁合金较低的电位会与其他金属形成电偶腐蚀,形成气孔裂纹等缺陷。但镁合金与异种金属焊接性差最主要原因在于镁合金与其他金属的焊接会形成金属间化合物,其高硬高脆的特点使得结构件的性能明显下降[19]。

5 镁合金电子束焊展望

镁合金作为21世纪绿色环保材料,在各行各业应用前景广泛,潜力巨大,然而镁合金的连接方面的许多技术问题还没得到解决,理论基础还需更多的实践来完善。高能束焊镁合金焊接发展起步较晚,在很多方面如热处理工艺、焊后处理、焊接温度场、改善强度等等都有待研究,关于数值模拟、电子束焊焊接参数数据库系统将会得到更广泛的关注。另外,由于电子束焊、深熔焊的特点,使得焊接大型厚焊件有着独特的优势,也是未来的走势,而由于其焊接精准,薄焊件的实践焊接也会逐渐完善。改善设备缓解焊件的热应力,也是未来研究的一大重点。最后,关于镁合金异种材料焊接国内外研究尚少,但在大型结构件连接不可避免的会遇到异种金属如镁合金与铝合金等连接问题,此类问题还有待研究者们进一步研究开发。

参考献:

[1]刘金华.A Z31B镁合金焊接冶金性能研究[D].太原:太原理工大学,2008.

[2] 谭兵,王有祁,陈东高,等.AZ31B 镁合金电子束焊接接头组织及性能分析[J].焊接学报,2008,29(9):75-79.

[3] 徐涛,孙俊,孙立涛. 原位动态电子显微学研究进展[J]. 物理学进展,2012,03:115-134.

[4] Chi Chao Ting , Chao Chuen Guang , Liu Tzeng Feng , Wang Che Chung .A study of weldability and fracture modes in electron beam weldments of AZ series magnesium alloys [J].Materials Science and Engineering A 2006 (435–436):672–680

[5] Chi C T, Chao C G, Liu T F, Wang C C. Optimal parameters for low and high voltage electron beam welding of AZ series magnesium alloys and mechanism of weld shape and pore formation[J].Science and Technology of Welding and Joining, 2008,13:199-211.

[6] 丁文斌,蒋海燕,曾小勤,等. 镁合金焊接技术研究进展[J]. 轻合金加工技术,2005(8):1-6.

[7] Chi Chao Ting,Chun-Guang,Liu Tzeng Feng,etal.Relational analysis between parameters and defects for electron beam welding ofAZ-series magnesium alloys[J].Vacuum,2008,82:1177-1182.

[8] 王亚荣,莫仲海,黄文荣.镁合金电子束焊接头性能及微观组织分析[J].热加工工艺,2011,40(11):141.

[9] 闫忠琳,叶宏,龙刚,等.镁合金电子束焊焊接接头微观组织特征[J].电焊机.2009,39(12):75-77.

[10] 张英明.纯镁和AZ31 镁合金的电子束焊接性能[J].稀有金属快报,2003(4):25-26.

[11] 朱智文, 蒋晓斌. AZ31 镁合金电子束焊焊接接头微观组织特征[J].热加工工艺,2014(05):209-210.

[12] Asahina T,Tokisue H.Electron beam weldability of pure magnesium and AZ31 magnesium alloy [J].Materials Transactions,2001,42(11):2345-2353.

[13] 冯吉才,王亚荣,张忠典.镁合金焊接技术的研究现状及应用[J].中国有色金属学报,2005,15(2):165 -178.

[14] Draugelates U,Bouaifi B,Bartzsch J,et a1.Welding of magnesium alloys by means of non-vacuum electron-beam welding[J].Welding and Cutting,2000.52(4):62-67.

[15] Bach F W,Szelagowski A,Versemann R,et a1.Non vacuum electron beam welding of light sheet metals and steel sheets[J].Welding in the world,2003,47(3-4):4-10.

[16] Yi Luo. Modeling and analysis of vaporizing during vacuum electron beam welding on magnesium alloy[J].Applied Mathematical Modelling ,2013,37: 6177-6182.

[17] Yi Luo, Hong Ye, Changhua Du, Huibin Xu.Influence of focusing thermal effect upon AZ91D magnesium alloy weld during vacuum electron beam welding[J].Vacuum,2012,37:1262-1 267.

[18] Chi C T , Chao C G,Liu T F, et al. Aluminum element effect for electron beam welding of similar and dissimilar magnesium-aluminumzinc alloys[J]. Scripta Materialia,2007,56(9):733-736 .

[19] 任大鑫. 镁合金及镁铝异种金属胶焊技术研究[D].大连:大连理工大学,2011

Research and Development of M agnesium Alloy Electron Beam Welding Technology

HUANGWen-jing,WU Zhi-sheng,LIU Cui-rong

(Material Science and Engineer College,Taiyuan University of Science and Technology,Taiyuan Shanxi030024,China)

In this paper,magnesium alloy electron beam welding process,such as the welding process,mechanical property,welding joint organization,welding defects and dissimilar materials welding were analyzed.The research development at home and abroad were presented and the prospects ofmagnesium alloy electron beam weldingwere put forward.

magnesium alloy,electron beam welding,research progress,influencing factor,appearance ofweld

TG456

A

1674-6694(2015)06-0044-04

10.16666/j.cnki.issn1004-6178.2015.06.015

2015-08-30

黄文静(1988-),女,山西省太原市人,汉族,硕士生,研究方向:重型设备焊接工艺及自动化。

山西省科技攻关项目(2013022005-03);山西省自然科学基金(青年)项目(2015021130)