弯管成型截面畸变有限元数值仿真分析

朱成龙,张 杰,何康康,刘 珂

(北京航天动力研究所,北京100076)

0 引言

以管材为毛坯,通过塑性加工手段制造管材零件的工艺称为管材塑性加工。由于易于实现产品的轻量化、强韧化和满足低耗、高效、精确制造等方面的要求,并能获得形状复杂的制品,因此管材塑性加工已成为先进塑性加工技术面向21世纪研究与发展的一个重要方向。管材弯曲成型是管材塑性加工的重要组成部分。用管材制造的弯曲零件,无论是平面弯曲件,还是空间弯曲件,除大量应用于气体、液体的输送管路外,在金属结构件中的应用也十分广泛。因此,管材弯曲成型研究是其中备受关注并得到迅速发展的重要领域之一。在管材弯曲过程中,横截面畸变及其演化过程,一直是包括管材弯曲成型在内的工程界未能有效解决的技术难题,也是当今国内外塑性加工学科研究的难点和热点。针对管材弯曲过程,国内外研究者和工程技术人员主要从理论分析、实验研究、有限元数值模拟等方面开展研究。数控绕弯加工是目前被广泛使用的管材弯曲成型工艺,在这种弯曲成型工艺中,由于各工艺参数的影响会出现多种成型缺陷。这些缺陷主要包括:管材外壁拉裂、弯曲后的回弹、管壁弯曲内侧的失稳起皱、管材壁厚变化以及截面畸变等等。形成这些缺陷的主要因素涉及加工工艺中管材的材料及截面几何特征、弯曲半径、弯曲角度、压模压力、夹模压力、有无芯轴及芯轴形式、进给率等参数。到目前为止,由于工艺参数的繁多以及复杂情况,对成型缺陷的影响依然是国内外工程界未能有效解决的技术难题。本文围绕管材绕弯成型中的横截面畸变展开研究,建立一套准确的、参数化的有限元分析流程来模拟管材绕弯成型过程,并进行了相应的后处理程序,对管材与模具的摩擦系数等工艺参数进行调整,研究其对横截面畸变的影响规律。

1 数控弯管绕弯的成型过程

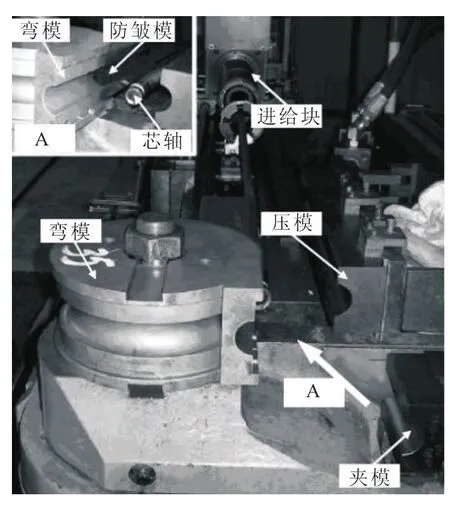

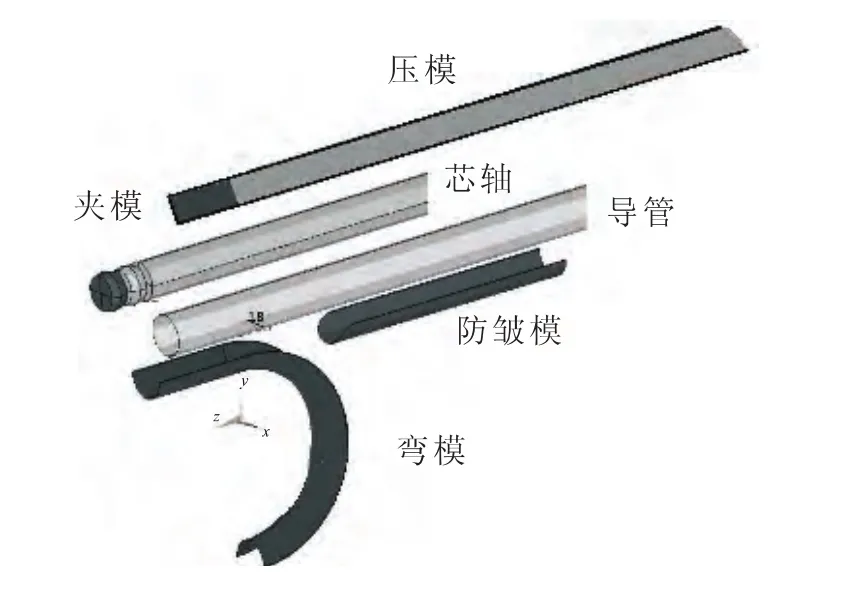

图1所示为某型号数控绕弯机床,机床由液压驱动,其执行机构能够在计算机控制下精确完成管材的绕弯成型工艺。图中标出了数控绕弯机床的主要执行部分:弯模、夹模、压模、防皱模、芯轴和进给块等。

图1 某型号数控绕弯机床Fig.1 A type of CNC bending machine

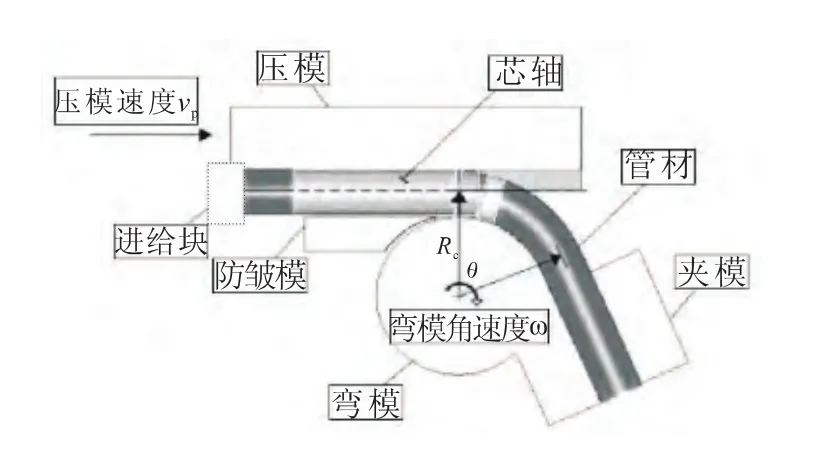

为了更清楚的了解管坯在数控绕弯加工机床上的成型过程,图2展示了数控绕弯加工机床的原理图。

图2 管材绕弯成型示意图Fig.2 Simple diagram of tube bending forming

图中所示为管材进行绕弯加工过程中机床各部件及管材的相对位置。具体的成型过程如下所述:加工开始时,管坯位于弯模、防皱模、夹模、压模之间,芯轴为防止管材塌陷,从后端伸入管材内部,在内部支撑管材;加工开始后,夹模靠近弯模,将管坯夹紧在弯模上,同时,压模也向管坯方向运动,与管坯接触后施加预设的压紧力;随后,在管材前端,夹模与弯模以相同方式协同转动,带动管坯前端绕弯模中心转动,管坯后端随之向前运动,由于压模和弯模的限制,管坯只能紧贴弯模表面向前运动,从而形成了与弯模曲率相同的弯曲形状,在管材的后端,压模沿着管轴线方向向前进给,管坯在压模摩擦力作用下向前运动,被逐渐送入到压模与弯模之间,产生塑性弯曲变形。

在数控绕弯成型工艺过程中,成型条件决定了截面畸变工艺问题的产生。

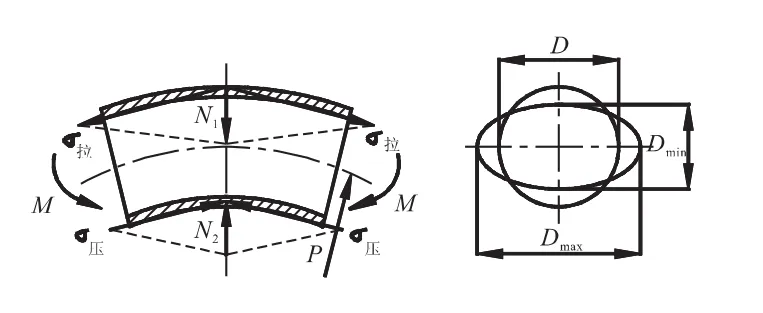

如图3左图所示:加工时,管材弯曲外侧材料受拉,外侧形成指向内侧的合力;内侧材料受压,会形成指向外侧的合力。在这两个合力的作用下,管材横截面会发生椭圆化趋势变形,称为截面畸变。

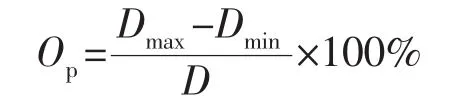

截面畸变的剧烈程度由椭圆率表示,如图3右图所示,其中Dmax为变形后截面的最大直径;Dmin为最小直径;D为管材初始直径。椭圆率Op的计算公式为:

图3 截面畸变示意图Fig.3 Schematic diagram of cross section distortion

管材的绕弯成型质量直接关系到零件的使用性能。例如:过大截面畸变引起导管流通面积减小,流阻增大,流体通过性能大受影响;在承受较大内压力时易产生回弹变形等。因此,对截面畸变的研究有十分重要的意义。

2 数控弯管绕弯的有限元仿真模型

如前所述,数控弯管绕弯成型过程是一个高度非线性的力学过程,成型中涵盖了大变形(几何非线性)、金属塑性(材料非线性)、复杂的接触关系和摩擦(状态非线性)等。问题的复杂度决定其只能通过有限元数值模拟的方法得出较为有效和精确的结果。本文利用ANSYS/LS_DYNA建立管材绕弯成型仿真流程的关键性问题及具体方法,通过仿真分析,得到管材与弯模的摩擦系数、压模进给率(压模进给率=Vp/ω·Rc,其中Vp为压模进给速度,ω为弯模角速度,Rc为中心线半径)和压模压力对截面畸变(椭圆率)的影响规律。

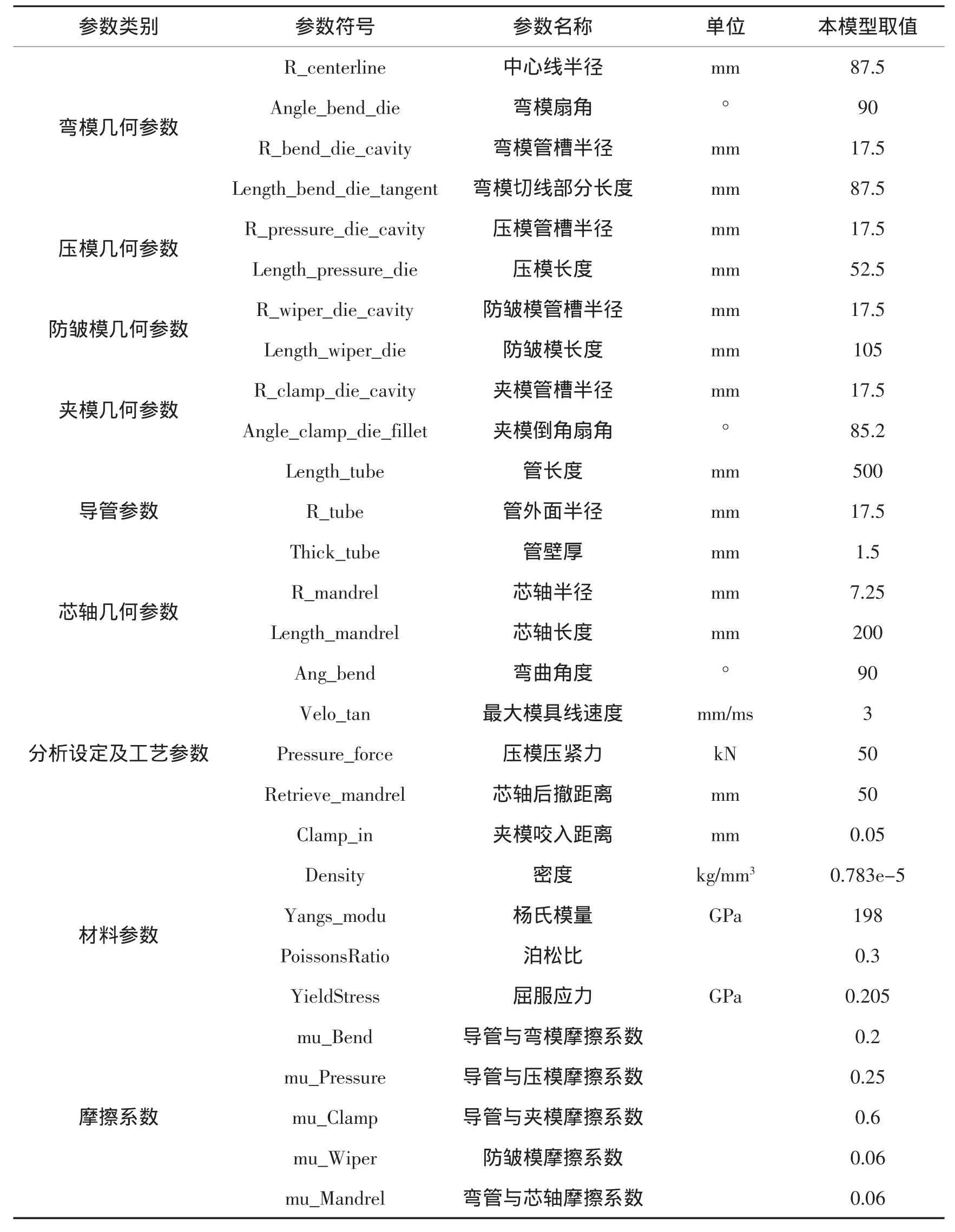

为了满足大量计算的要求,建立了参数化的模型,对管材绕弯加工过程进行参数化考察,抽象出需要参数化的各种工艺参数。在充分考虑绕弯加工成型过程的基础上,将参数分解为几何参数、材料参数和加工参数3类。其中几何参数包括管材和各种模具的形状参数及它们之间的相对位置。

建立的典型工况的几何模型如图4所示。

图4 有限元仿真几何模型Fig.4 Geometric model of finite element simulation

基于ANSYS/APDL语言编制了前处理代码,代码中全面地考虑了不同种类的具体参数。表1所示为本模型较为重要的参数。

3 绕弯成型过程中部分参数对截面畸变的影响

3.1 弯管与弯模摩擦系数对管材截面畸变的影响

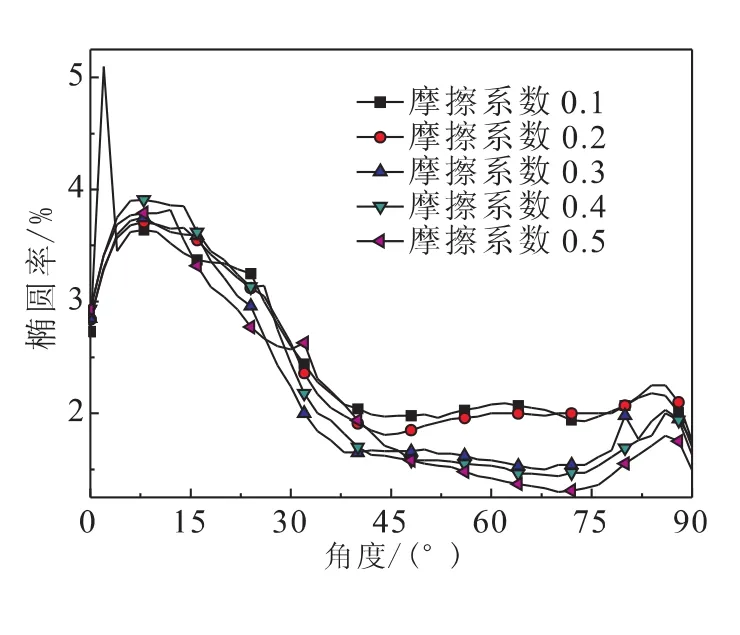

在其他参数不变的情况下,仅调整弯模与管材的摩擦系数,并总结其变化对截面椭圆率的影响规律。其中椭圆率的测量是在0°~90°之间,每隔2°截取一个截面并计算相应的椭圆率,同时绘制出相应角度所在截面位置与椭圆率的关系。所得弯模各个摩擦系数下的椭圆率在相应截面位置的变化曲线如图5所示。

表1 有限元仿真模型参数表Tab.1 Parameters of finite element simulation model

图5所示最大椭圆率所在位置相应的截面位置约为8°,如图6所示。

由图5对比各个摩擦系数的椭圆率可得出以下规律:

1)最大椭圆率的所在位置都集中在截面8°位置附近。

2)椭圆率的变化趋势都是先增大后减小,到最后之前再出现一个相对较大椭圆率,相应的位置都集中在截面85°位置附近。

3)随着弯模与管材的摩擦系数的增大,在45°~90°之间,椭圆率随着摩擦系数的增大明显成下降趋势。

图5 不同摩擦系数对椭圆率的影响Fig.5 Influence of different friction coefficient on ellipticity

4)弯模与管材的摩擦系数为0.1时,在截面2°附近出现了不稳定现象,椭圆率成突变(原因未明,可能由于弯模摩擦过小,拉动管材时出现较大相对滑动所致)。

5)总体上,平均椭圆率随着弯模与管材的摩擦系数的增大而相应的减小。

3.2 压模压力对管材截面畸变的影响

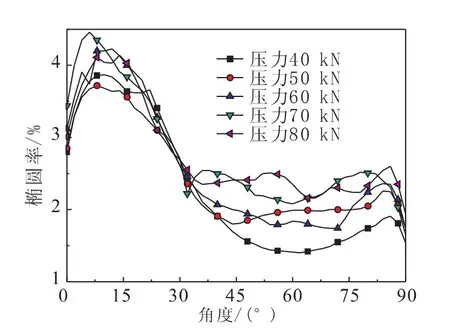

压模对管材的压力分别选取40 kN,50 kN,60 kN,70 kN和80 kN。对应的椭圆率在相应截面位置的曲线如图7所示。

图7 不同压模压力对椭圆率的影响Fig.7 Influence of different pressure on ellipticity

由图7对比可知对弯管椭圆率的影响规律如下:

图6 最大椭圆率截面Fig.6 Largest ellipticity section

1)最大的椭圆率的相应位置都出现在8°截面位置附近。

2)整体上,在不同压力下,椭圆率都成先增大后减小,在45°截面后再次出现一个相对较大的椭圆率再减小,第2个波峰所处的为85°截面位置附近。

3)在0°~32°之间,50 kN下,椭圆率最小,70 kN下的椭圆率最大;在32°截面位置以后,椭圆率随着压模压力的增大而增大。

4)在32°截面位置以后,70 kN和80 kN压力下的椭圆率会出现两次相应的波峰,同时椭圆率的变化区间趋于一个相对较小的域。

5)压模压力的选取应考虑前后截面的综合变化结果,适当取值。压力过大,对管材的后部椭圆率成负面影响;压力过小,对管材的前部椭圆率可能也会出现负面影响。

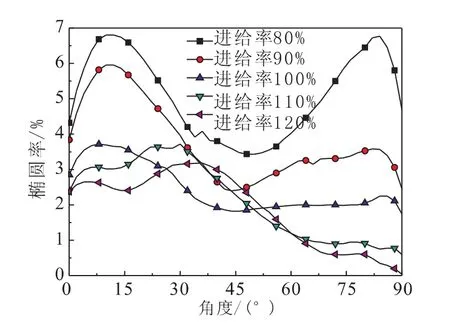

3.3 进给率对管材截面畸变的影响

通过选择压模不同的进给速度百分比来考察进给率对椭圆率的影响规律。所得椭圆率变化曲线如图8所示。

通过图8可知,进给率对椭圆率影响的规律如下:

1)随着进给率的增大,总体的椭圆率在减小。

2)随着进给率的增大,最大椭圆率的出现位置也发生了相应变化。

3)随着进给率的增大,与其他不同的是,达到110%以及120%时,椭圆率在达到最大值后一直呈减小趋势。其他随着进给率的增大,会再次出现一个波峰值。图中80%进给率曲线此特征最为明显。

4)在前部截面的椭圆率的最大值出现位置,当达到>100%时,随着进给率的增大,在向后部移动。

图8 不同进给率对椭圆率的影响Fig.8 Influence of different feeding percents on ellipticity

4 总结

运用有限元数值模拟的方法研究了管材绕弯成型这一多因素耦合作用的复杂力学过程,建立了仿真模型,并对不同工艺参数的管材绕弯成型过程进行模拟,总结如下:

1)建立一套针对管材绕弯成型过程的参数化有限元分析流程,建立从前处理、运算、后处理的全过程;

2)对椭圆率问题进行了大量计算,总结出工艺参数对各个工艺问题的影响规律:①平均椭圆率随着弯模与管材的摩擦系数的增大而相应的减小;②压模压力的选取应考虑前后截面的综合变化结果适当取值。压力过大,对管材的后部椭圆率成负面影响;压力过小,对管材的前部椭圆率可能也会出现负面影响;③进给率的不同对椭圆率的影响较为明显,可以大致确定进给率的取值范围为90%-120%;④适当增大压模与管材摩擦系数对成型问题有益。

[1]王同海.管材塑性加工技术[M].北京:机械工业出版社,1998.

[2]林艳.薄壁管数控弯曲成形过程失稳起皱的数值模拟研究[D].西安:西北工业大学,2003.

[3]王光祥,杨合,李恒,等.工艺参数对薄壁管数控弯管成形质量影响的实验研究[J].机械科学与技术,2005,24(8):995-998.

[4]余方勤,宋瑞刚.圆管无芯弯曲壁厚变薄量研究[J].锻压技术,1998(5):36-39.

[5]胡勇,王呈方.弯管工艺中回弹、伸长和成形半径的确定方法[J].锻压机械,1997(1):35-37.

[6]叶先磊,史亚杰.ANSYS工程分析软件应用实例[M].北京:清华大学出版社,2004.

[7]温彤.管材成形技术综述[J].机械设计与制造,2006(11):77-79.

[8]刘婧瑶,唐承统,宁汝新.薄壁管纯弯曲塑性成形分析及回弹计算[J].塑性工程学报,2009,16(2):5-9.

[9]金国明,郭雅丽.常见弯管缺陷与预防措施[J].模具技术,1999(4):64-67

[10]杨合,孙志超,林艳,等.面向21世纪的先进塑性加工技术与管成形研究发展[J].塑性工程学报,2001,8(2):86-88.