某减压阀高压冲击超调问题仿真分析与试验研究

朱建国,魏学峰,孙 亮

(西安航天动力研究所,陕西西安710100)

0 引言

气体减压阀是火箭发动机以及航天器姿控发动机上广泛使用的一种压力调节装置,通过阀芯的节流将入口高压流体压力降低并稳定在预定压力范围内,其出口压力直接影响到姿控发动机系统的工作状态及发动机推力的调节精度,在姿控发动机上起着举足轻重的作用。

某正向卸荷式减压阀高压气体冲击试验过程中,出现出口压力超调和震荡现象,并导致减压阀阀芯塑料密封面损坏和安全阀泄漏超标的问题。减压阀阀芯冲击密封面损坏,会导致减压阀调节、稳压性能失效,尤其是减压阀无法实现关闭压力,引起姿轨控发动机系统压力失控;安全阀密封冲击损坏,泄漏率将超标,系统无效耗气量不可控的增大,将影响发动机有效工作时间和工作能力。

本文利用数值仿真方法分析出现压力超调和振荡的原因,提出具体改进措施,利用真实模拟试验系统进行减压阀单机产品高压冲击考核,并通过整机试车考核。改进后的减压阀出口压力建压平稳、无超调现象、无明显振荡,解决了减压阀工程研制问题。

1 减压阀结构原理

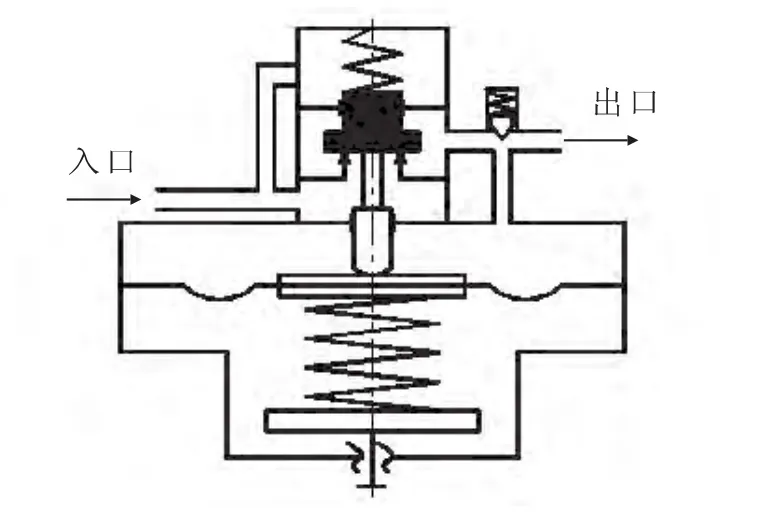

该减压阀主要由阀体、阀芯、阀座、膜片、弹簧和过滤器等组成,出口集成安全阀组件,安全阀采用金属锥面密封结构,如图1所示。

减压器的减压工作原理是介质节流,即高压气体流经阀芯和阀座形成的窄缝之后,流速增加,压力势能一部分转化为动能,一部分因摩擦、涡流等损失变为热能。气体膨胀到低压腔后,流通面积突然增大,气体的一部分动能转变为热能,基本上为气体所吸收。与此同时,气体进入低压腔后体积膨胀,密度减小,气体间的位能增加,在此过程中只有少部分动能转化为压力能,而大部分动能变为气体间的位能和热能,由于能量转换损失,从而降低了气体的压力。

图1 某正向卸荷式减压阀原理图Fig.1 Schematic diagram of a forward unloading PRV

减压阀启动瞬间,阀芯处在全开位置,当入口高压气体经阀芯-阀座缝隙节流后进入低压腔,逐步建立起低压压力,并作用在膜片上。由于阀芯所受力平衡被打破,阀座开度调节变小,当阀芯上的力达到平衡后,出口压力也就稳定在设定的压力值。

2 高压冲击超调现象

2.1 单机高压冲击超调

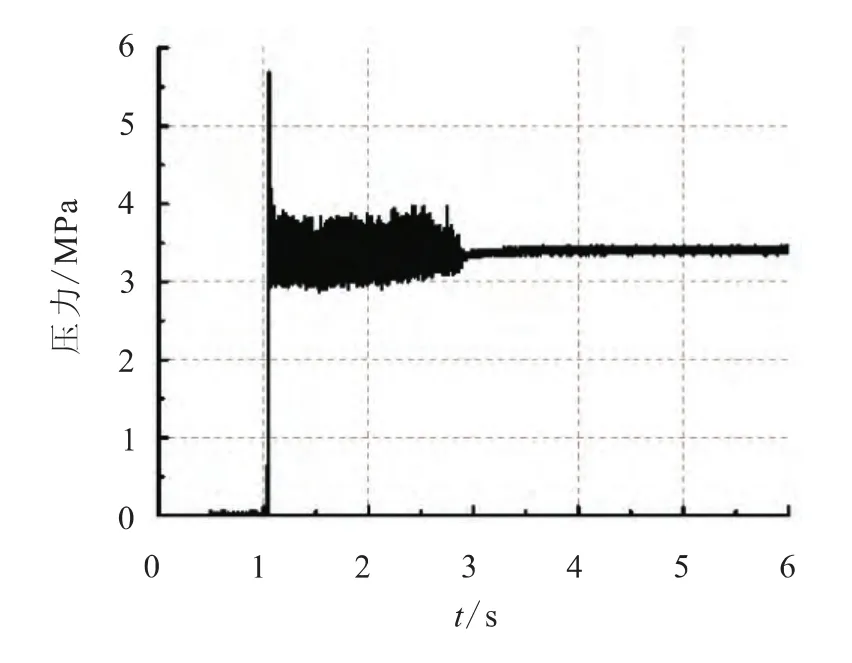

按原来未完全模拟发动机系统的冲击试验系统,开展该减压阀高压冲击可靠性试验时,即入口压力采用最高工作压力的压缩空气,瞬间打开减压阀入口管路上的电磁阀,实现减压阀高压冲击。试验件采用装配合格的减压阀(含安全阀),试前安全阀泄漏率测试结果为35 L/h,试后安全阀泄漏率测试结果为340 L/h,密封处可听见较大的漏气声,分解发现安全阀金属面出现豁口型损坏。实时采集的减压器出口压力数据峰值达到了5.68 MPa,如图2所示。该压力已经超过了安全阀开启压力4.05 MPa。

在高压冲击试验过程中,听到明显的金属撞击声,即减压阀出口压力超调,且速度很快,导致安全阀阀芯高速打开、关闭,安全阀阀芯-阀座撞击损坏,导致泄漏率超标。因此,试验中冲击瞬间减压阀出口存在超调,才会使安全阀快速冲击打开。另外,在冲击试验后分解检查发现,减压阀阀芯密封面也出现了冲击损坏,塑料密封面已经出现了裂痕。

图2 原高压冲击试验曲线Fig.2 Trial curve of former high-pressure shock

2.2 整机高压冲击超调

工程研制初期,共完成了两次整机试车。01次与02次整机试车0 s气瓶压力均为25 MPa,两次气瓶初始压力相同,但02次减压阀启动瞬间出口压力较02次试车高0.7 MPa,并且01次与02次试车后气瓶压力分别为8.69和7.72 MPa,而两次系统工作程序完全一致。换算后表明02次比01次多耗0.193 7 kg气体,等效安全阀泄漏率相对大了约26 L/h。

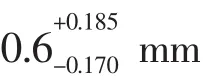

减压阀下游气垫、容腔存在差异则影响减压调节过程,两次整机试车加注量完全一致,故两次整机的管路、容腔完全一致,则唯一的可能性是两台减压阀状态存在差异。阀芯初始开度越大,初始压力波传播段的减压阀出口压力越高。目前,该减压阀尺寸链计算表明,阀芯初始开度范围为0.430~0.785 mm,故出现两次试车初始压力不同可能是因为阀芯初始开度有差异。

3 技术措施及仿真分析

3.1 技术措施

3.2 仿真分析

3.2.1 阀芯开度对出口压力的影响

利用仿真软件AMEsim建立减压阀以及增压系统的仿真模型[7-8],在整机系统模型条件下,变化减压阀阀芯开度分别为0.5 mm和0.6 mm,减压阀出口建压过程如图3所示。初始开度越小,初始压力波传播段减压阀出口压力振荡越小,0.5 mm行程条件下,减压阀出口压力已经不存在超调和震荡。

图3 阀芯开度对出口压力的影响Fig.3 Influence of valve spool opening on exit pressure

3.2.2 限流圈对出口压力的影响

在整机系统条件下,变化减压阀入口限流圈孔径分别为Φ2.5 mm和Φ2.8 mm,减压阀出口建压过程如图4所示,孔径越小,初始压力波传播段减压阀出口压力越低,但建压时间变长。其中,Φ2.5 mm孔径条件下,建压时间与不加限流圈情况相当,且出口压力基本无超调。

图4 限流圈孔径对出口压力的影响Fig.4 Influence of current-limiting orifice on exit pressure

3.2.3 管系对出口压力的影响

除以上减压阀自身状态影响抗冲击能力外,还可以从管路布局等分析出口压力超调影响情况。在整机系统条件下,变化减压阀出口一支路管路长度分别为100 mm,200 mm和300 mm,计算比较表明,支路越长,等效流通能力越差,初始压力波传播段测压位置压力越高,而出口压力波动幅值基本不变。同时,也说明测压点离减压阀越近越能反映出口压力波动情况。

3.3 等效试验系统确定

从上述试验系统管路的影响分析可知,要真实考核减压阀抗高压冲击能力,还需要构建等效试验系统。分别建立原试验状态与整机系统状态仿真模型,其中整机模型尽量模拟气路管路分支和容腔。两者计算结果对比表明,整机系统状态下,下游管支多,相当于下游流通相对较畅通,压力波传播段减压阀出口压力略低,瞬间超调也会较低。故对于本系统减压阀的高压冲击试验需要在较真实的模拟发动机管路分支和容腔状态下进行。

为真实模拟整机下游管路、容腔,经过分析对比后,可将发动机增压单元减压阀下游系统简化成两分支管路及其下游容腔的试验系统,分支1管路内径Φ4 mm,长约800 mm,连接气瓶为1 L,分支2管路内径Φ4 mm、长约500 mm,连接气瓶为2 L。

3.4 仿真分析小结

通过上述仿真分析,认为采取阀芯开度为0.5 mm、阀前增加Φ2.5 mm限流圈的技术措施,对系统建压时间影响较小且能降低出口压力的超调和振荡;其次,采用等效试验系统考核该减压阀抗高压冲击能力。

4 试验验证与分析

在试验中出现的超调现象分析基础上,明确了冲击过程中安全阀打开、泄漏率超标的原因,通过仿真计算,确定了减压阀改进技术措施和等效试验系统参数,改进后减压阀完成了下述验证试验。

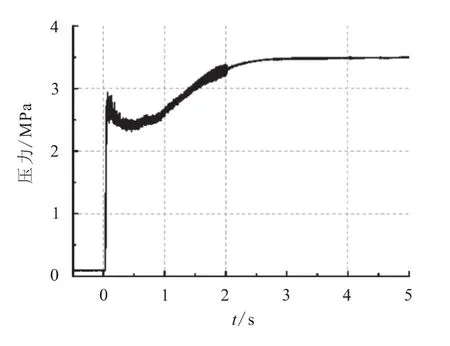

4.1 单机试验验证

采用等效试验系统真实考核该减压阀抗高压冲击能力,产品为阀芯初始开度为0.5 mm、增加Φ2.5 mm限流圈技术状态减压阀,保持减压阀前10 L气瓶压力为26.5 MPa,瞬间打开减压阀前电磁阀,稳定后测量安全阀泄漏率。可靠性规定指标10次高压冲击后,安全阀无泄漏声。检测泄漏率为60 L/h,满足系统使用要求的泄漏率不大于108 L/h。减压阀出口压力曲线如图5所示,出口压力无超调现象,且振荡幅值相对于改进前(见图2)大幅减小,建压过程中最高峰值为3.47 MPa,小于安全阀开启压力4.05 MPa。冲击试验后分解检查,减压阀阀芯密封面压痕均匀且无损坏。

图5 改进后单机高压冲击试验曲线Fig.5 Curves of high pressure shock test for improved PRV

4.2 整机试验验证

落实改进措施后的减压阀分别参加了03和04两次整机试车,其中的03次试车减压阀出口压力曲线如图6所示。03和04两次试车减压阀出口建压平稳、振荡幅值减小、无超调(均小于3 MPa),改进措施合理有效;03和04试车后气瓶压力分别为8.44和8.53 MPa,且试后安全阀漏量检查未发生变化,说明改进后的减压阀试车过程中未出现冲击引起的泄漏率增大问题。

图6 改进后整机试车减压阀出口压力曲线Fig.6 Exit pressure of improved PRV in overall system test

5 结论

针对某正向卸荷式减压阀高压气体冲击可靠性试验和某次整机试车过程中,均出现的出口压力超调和振荡现象,导致安全阀受高压冲击泄漏超标问题,利用数值仿真明确出现了超调的原因。并通过仿真计算,确定了采取减小减压阀阀芯开度(0.5 mm)和增加阀前限流圈(孔径Φ2.5 mm)的综合改进技术措施,通过减压阀单机高压冲击试验和两次整机试车考核,改进后的减压阀出口压力建压平稳、无超调现象、无明显振荡,即改进措施合理有效。

研究表明,减小减压阀阀芯开度、在阀前增加限流圈的技术措施,对于提升减压阀抗高压冲击能力具有一定的通用性,对其它超高压气体减压阀设计具有指导意义;另外,对于阀门性能考核,应采用与应用系统相仿的试验装置,避免欠考核或过考核。

[1]刘国球.液体火箭发动机原理 [M].北京:宇航出版社,1993.

[2]朱守昌.液体火箭发动机设计(下)[M].北京:中国宇航出版社,1994.

[3]RYUICHI S,MINORU M,RYOU N.Pressure oscillation analyses of the pressure regulator for the H-IIA propulsion system,AIAA 2003-4600[R].USA:AIAA,2003.

[4]SHORIN V P.Method to improve dynamic characteristics and to stabilize system with gas pressure regulators[C]//Proceedings of 2nd ICFP.[S.l.]:[s.n.],1993:359-362.

[5]石玉鹏,鲁雪生.减压器启动冲击解决方案[J].上海航天,2009(4):61-64.

[6]徐传凯.解决减压阀振动问题的一个实例[J].航天推进与动力,2008(4):38-40.

[7]吴业正.往复式压缩机数学模型及应用[M].西安:西安交通大学出版社,1988.

[8]付永领,齐海涛.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011.