基于多层网络的Q系列PLC通信系统设计

张保森

(中国化工集团昊华宇航化工有限责任公司,河南 焦作 454000)

0 引言

随着物联网、人工智能、大数据以及云计算等前沿科技的飞速发展,人类正在走向高智能化时代。传统工业急需跟上时代的变化,尽快完成自身转型与升级,跟上科技发展的浪潮。在科技上游技术呼唤远程互联互通与信息共享的大背景下,寻求适当策略将目前仍大量应用于工业现场的独立封闭式系统接入远程网络,在实现底层设备联网的基础上,进一步实现远程监测和操控是当今工业自动化领域的研究热点[1]。

可编程控制器(PLC)作为融合了微型处理器技术、通用外围接口自动控制技术和多模式通信协议的综合控制设备,其自身具有灵活的编程模式,可靠性极高以及广泛适用于各种工业环境等众多优势。上世纪末和本世纪初是PLC技术在工业现场快速布局和发展的时期,以西门子和三菱等一大批实力雄厚的大公司退出的系列产品为代表,使诸多底层自动加工流水线获得了长足的发展,并取得了良好的经济效益[2]。但近年来,工业现场发展的大趋势正在发生变化,功能更为强大和多样、集成度更高,联网功能更强是对PLC技术发展的更强烈的推动。虽然各大PLC公司都投入大量的人力财力去开发自身的网络系统,但因为企业间利益的纠葛,很难寻求到一种被各企业广泛接受的一致性网络通信标准。针对这一问题,本文提出基于多层网络控制的PLC通信系统设计方法,即通过三层网络实现工业现场与以太网的互通互联,在底层仍采用各大公司自身的网络系统,在顶层借力当前应用最广的以太网,着力研究和设计连接两者通信的中间控制层,最终实现整体控制与通信系统设计。本研究以三菱Q系列PLC为例,进现场调试实验,验证了所提系统的可靠性与可行性。

1 多层网络整体系统设计

为应对工业现场网络化应用的大潮流,结合PLC在工业现场的实际运行需求,本系统采用三层网络实现从工业现场到远程监控层的多集成度通信控制系统设计。系统具体包括:基于CC-Link[3-4]现场总线的工业现场底层设备层,基于 MELSECNET/H[5-6]网络的中间管理控制层和基于以太网的远程监控层。各层网络的设计方案的选取依据如下:

现场设备层:现场总线具有极好的稳定性,在小型网络连接中被广泛采用。CC-Link作为主流现场总线协议的一种更适合于工业现场的设备连接,本设计采用CC-Link现场总线,实现FX2N PLC,变频器,工控触摸屏,伺服控制器以及I/O接口直接的连网,可完成对现场设备的变频调速,触摸设置,三维运动控制等控制任务。

中间管理层:MELSECNET/H网络能够提供不同过程间的线路互锁和同步功能,并且具有高性能、低故障率以及可确定通讯等特点。最高可达25 Mbps的通信速度,双重回路设计保障了通信的可靠性,减少了信息冗余,同时提供大容量软文件连接功能。本设计以8个三菱Q系列PLC为例,在该层实现了8个控制对象的协同控制。

远程监控层:以IEEE 802.3标准为支撑的以太网通信协议已经从百兆级发展到了千兆级,而以光纤,石墨烯等新材料为推动力的更高速的以太网通信速度也指日可待。本设计基于现有强大的以太网网络协议,将中间管理层的多台设备利用交换机进行连接,利用组态软件中间件技术实现网络设置及上位控制界面的编程。

图1是整个网络控制系统结构示意图。

图1 三层网络系统结构示意图

2 系统硬件设备与参数设置

2.1 系统硬件设备及布局

本系统以工业现场为背景,基本设备包含三菱Q系列PLC,控制柜、总线挂箱及各种单元模块。具体由三个现场综合操控控制柜,一个系统现场总线挂箱和总控台构成。

三个控制柜分别以CC(Control cabinet)-1、CC-2、CC-3命名,8个PLC作为微控制器单位依次命名为CPU-1至CPU-8。针对现场设备连接直接的主要单元设计相应的I/O接口电路。整个系统具备逻辑编程控制(以按钮指示方式)、AD数据采集、DA数据输出、变频器调速、中间层控制、远程唤醒与关闭等功能。

图2是控制柜的现场图片。

图2 现场控制柜实物图

2.2 系统硬件设备控制电路设计

系统各单元模块的硬件设计是较为庞大的工程,本文选取其中的关键模块进行详细说明。

2.2.1 冗余系统切换模块

前节提到,本设计底层由8个PLC构成,需要设计8个CPU彼此手法指令之间的信息冗余处理模块。根据现场实际情况,设定系统主CPU和从CPU,三菱公司的产品为冗余系统设计了电源冗余,通信冗余,主控制器冗余,且所有模块均具有双热备用的功能,可随时被唤醒。当某个模块在系统中出现故障之时,其余系统可以继续工作和接收控制指令,能够有效保障系统的稳定运行。但同时考虑到大规模停电或者某些突发自然灾害的情况,还设计了手动切换功能,使整体系统更具操作性和灵活性。最终电路和手动切换电路如图3所示。

图3 冗余系统手动进行切换电路

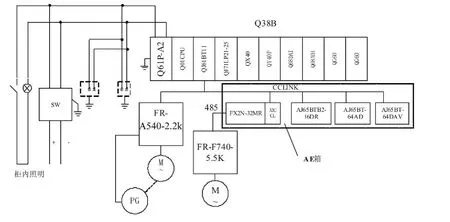

2.2.2 CC-Link 变频调速电路设计

基于CC-Link变频调速电路设计如图4所示。CPU-4作为主站,其控制按钮经过CC-Link总线发送命令控制位于控制箱中的FX2N PLC,采用RS-485总线实现对FR-F740-5.5K变频器控制;另一台FR-A540-2.2K变频器自带CC-Link接口,可直接接收主站的控制命令。CPU-4还配备有按键式逻辑控制,AD数据采集和DA数据输出仪表显示功能,主站通过CC-Link方式控制远程的I/O站点。

图4 CC-Link变频调速电路

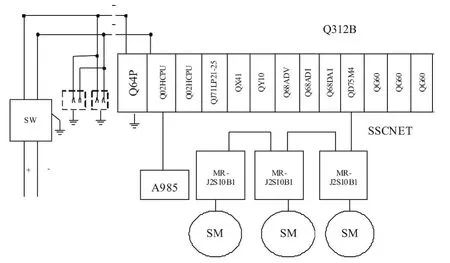

2.2.3 伺服运动控制电路设计

CPU-3搭载伺服定位QD75M模块,另外配有三个J2S B伺服系列驱动器,以SSCNET总线实现两者直接的连接。该接线方式方便快捷,操控性能良好,可完成对电机的实时定位数据读取,多轴联动运行,直线插补和圆弧插补等功能。CPU-3和CPU-4同样具备逻辑控制,AD数据采集,DA数据输出等基本功能。具体实现电路如图5所示。

3 三层网络通信系统设计

3.1 底层CC-Link通信实现

主站CPU与各从站之间的数据可采用远程输入RX和远程输出RY,按照N∶N的模式实现数据交互。信息传送的具体流程如下:

图5 伺服运动控制电路

(1)系统启动,设置网络参数并传送给主站,自启动CCLink;

(2)自动刷新CPU内部定时器单元。将RY作为本地站点的输出数据;

(3)将数据自动存储在RX缓冲存储器或者其他本地子站点中;

(4)RX缓冲存储器中的数据用来自动设置刷新参数,远程RX用在子站点的输入数据;

(5)本地子站点向主CPU回馈一个完成指令;

(6)接通指定的继电器单元,并访问子站点缓冲存储器中的数据;

(7)将读取的数据存储在主CPU的接收缓冲单元。

底层设备网络通信实现后,其与中间控制层的连接通过三菱Q系列PLC自带的MELSEC/H网络接口实现两层网络间的硬件连接,具体协议设计在下一小节介绍。

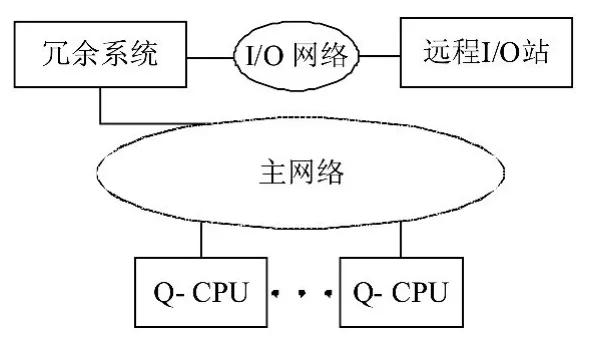

3.2 中间控制层MELSECNET/H网的通信实现

在中间控制层设计基于MELSECNET/H网络的双环路网络。一路网络连接8个CPU构成1号网络或主网络,另一路网络负责冗余系统和远程I/O站点之间的连接,称为2号网络或I/O网络。具体实现过程是采用光纤将各CPU站点连接形成一个环形网络,配置相应的CPU参数和网络模块,此光纤环路中一共可以连接64个子站点,并可以通过中继实现数量级的扩展,完全能够满足各种工业现场如图6所示。

MELSECNET/H网络的主要性能指标如下:

(1)高速通信:MELSECNET/H通信速度有25 Mbps和10 Mbps两种模式,其中25 Mbps只可用于光纤网络;

(2)系统配置灵活:系统可扩展为239个网络,每个站点链接点数最高可设置为2 000字节;

(3)RAS功能:当子站故障排除重新启动后,可自动返回断点处,保证记忆数据不丢失;

(4)网络兼容性高:利用MELSECNET/10模式,可以与常规网络模块一起使用。

图6 光纤双环路网络示意图

利用专用以太网协议转换单元,可快速实现中间控制层接入顶层以太网监控层。

3.3 顶层以太网监控通信设计

经专用HUB可快速实现中间控制层数据接入以太网,现将组网过程中主要设置步骤加以说明[7-9]:

(1)I/O配置:通过三菱公司提供的GX-Developer软件对按照在基板上的模块数据类型和输入、输出信号范围进行设置;

(2)MNET-10H以太网卡号设置:设置内容主要包括其它站访问有效模块数量、网络类型、网络编号、起始I/O、组号、站号等;

(3)操作设置:主要对传输数据格式、初始化时序、IP地址、发送桢、运行时写入权限等进行设置。

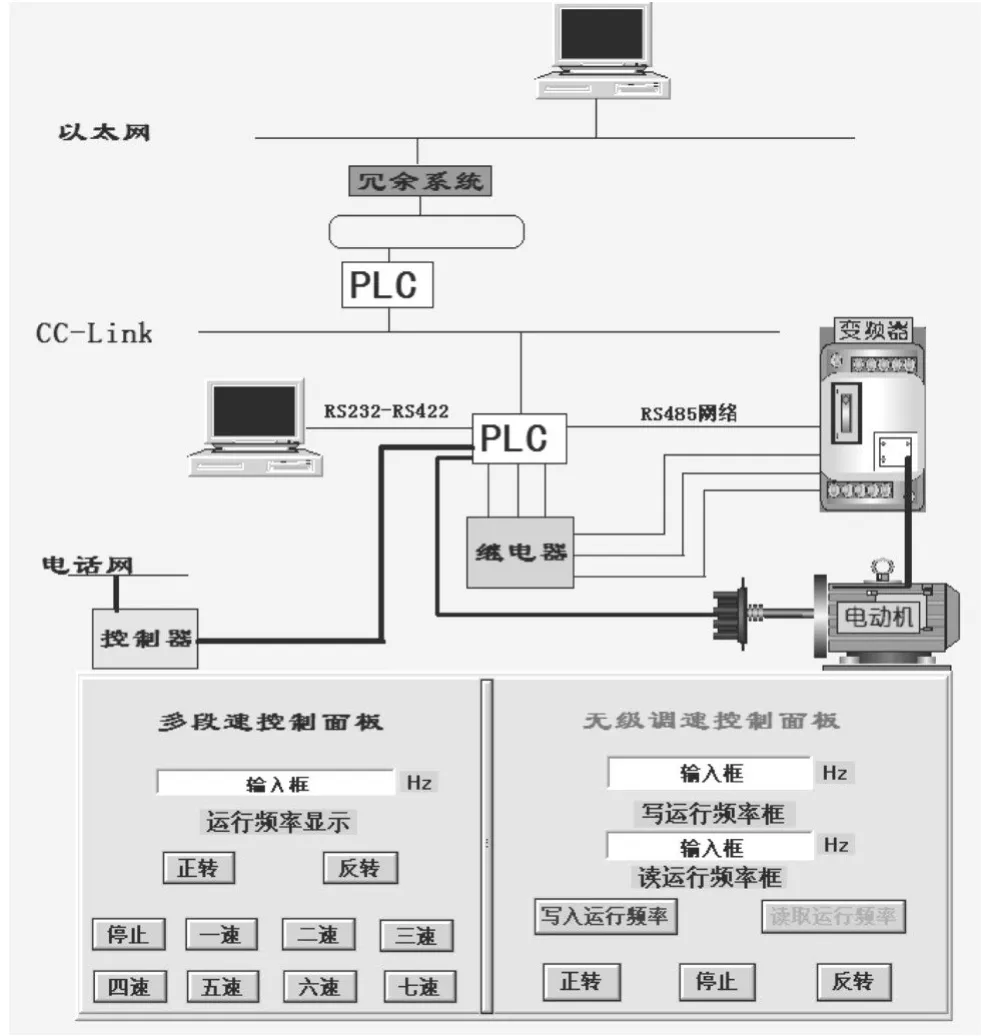

4 系统功能调试

整体系统设计完成后,我们基于组态软件MCGS[10]开发了一套上位机监控程序,通过调用不同的子程序,能够实现对工业现场的实时监测和远程控制。下面以闭环无级调速和多段调速实时监控功能为例对整体系统的允许情况进行展示,具体上位机界面如图7所示。

图7 闭环无级调速控制上位机界面

我们设计了多段速控制面板和无级调速控制面板。远程监控者不需要在工业现场,只要在任意一个接通了互联网的电脑上,都可以通过浏览器登陆系统,实时监控现场设备的运行情况。在多段速控制功能设计中,可以通过选择正转、反转、停止等操作,对电机进行实时控制,并可选择电机的段速,而选择的数据将直接显示在输入框中。相应的,在无级调速调速功能中,通过输入规定范围内的任意频率,并点击写入运行频率按钮,就可以将频率传送至现场的PLC设备,对电机实现无级调速控制,如果想要读取电机运转频率,则可以直接点击读取运行频率按钮,电机的实时运行频率将显示在对应的输出框中。

5 结束语

本文针对工业现场实时远程控制的时代需求,设计了一套基于三层网络的PLC通信系统。具体包括:基于CC-Link现场总线的底层设备层,基于MELSECNET/H网的中间控制层和基于以太网的远程控制层。在文中给出了整体系统详细的硬件和软件设计方案,最终利用MCGS组态软件设计了上位控制系统。经系统现场演示,验证了所提设计方案的可行性。后续工作将针对越来越普及的智能手机操作平台,开发相应的远程监控APP,摆脱现有监控系统必须在PC机上运行的弊端,实现对工业现场的实时监控。

[1]王俊明,苏记华,薄昌盛,等.基于PLC和CC-Link总线的工业机器人控制的实现[J].自动化技术与应用2013,32(7):44-47.

[2]江天亮,张少波.基于S7-200 PLC饮料混合机的控制系统设计[J].现代电子技术,2014,37(13):102-104,107.

[3]李世伟,郑萍,邵子惠,等.基于HMI与PLC的变频调速系统的设计[J].现代电子技术,2008,31(19):105-106,109.

[4]黄河,曾鹏,刘福华,等.基于Q系列PLC和CC-Link总线的煤矿井电机车运输监控系统设计[J].机床与液压,2013,41(16):165-168.

[5]王海涛,吕晓亮,黄亚勤,等.MELSECNET/H远程I/O网络在环缝焊接设备中的应用[J].电焊机,2011,41(4):29-32.

[6]方清城,罗中良,张志飞.三菱Q系列PLC多层网络控制系统的研究[J].工业控制计算机,2012,25(12):79-81.

[7]吴云,徐建明,俞立,等.嵌入式三轴运动控制系统的以太网通信实现[J].计算机测量与控制,2012,20(7):1846-1848.

[8]郭家星.三菱Q系列PLC与安规测试仪的串口通信[J].机械工程与自动化,2013,42(5):185-186.

[9]王文强.基于西门子PLC以太网模块与WinCC实现的远程监控系统[J].工业控制计算机,2013,26(4):34-36.

[10]潘益玲,罗坤明.基于MCGS和三菱PLC的五层电梯控制仿真系统设计[J].湖州职业技术学院学报,2013,11(3):68-72.