基于组态的PLC虚拟教学系统的研究

刘力

(辽宁装备制造职业技术学院 高职教务处,辽宁 沈阳 110164)

0 引言

虚拟教学系统是用组态软件的虚拟技术模拟教学中需要设备或生产环境,以达到身临其境的感觉。

PLC在各行各业应用非常广泛[1],控制对象多种多样,出于教学成本和安全性考虑,大批购入实际模型非常不现实,模拟屏式的模型又达不到教学要求[2-3]。

本文为达到PLC课程的理实一体化教学需要,考虑以上功能实现的难度以及经济效益,选择了组态软件Kingview实现一种新的基于组态的PLC虚拟教学实验系统[4]。此虚拟教学系统既可提高系统的监控功能,又可避免教学投入,降低使用成本,适应当今高职院校理实一体化教学的需要。

1 虚拟教学系统结构

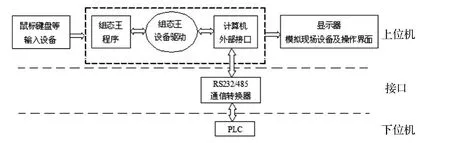

每个学生实验台即为一套虚拟教学系统,系统结构如图1所示。由一台计算机(称为上位机,安装组态软件和STEP7编译软件)和一台西门子S7-200型PLC(称为下位机)组成,上位机与下位机通讯接口是RS232/485转换器。

2 液体混合装置PLC控制系统工艺流程、参数和I/O变量

(1)工艺流程

图1 系统结构图

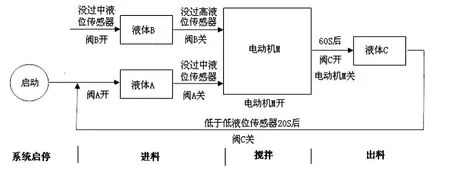

液体混合装置由混合罐体、电磁阀、电动机、液位传感器、系统启停开关以及管路组成。常态下系统的输入输出设备为关闭,当按下启动开关后,系统开始工作。主要工序为:① 按比例进料;② 混合搅拌;③ 出料。工艺流程如图2所示。

图2 液体混合装置工艺流程

图中,从左到右是系统工艺流程,各工序转换比较连续,从系统启动开始,进料、搅拌、出料三个工序顺序往复进行。工序的切换主要是定时时间和液位传感器状态的变化。

(2)参数和I/O变量

虚拟设备的参数主要依据现实液体混合装置系统的参数。系统的I/O变量主要有:启停开关、高液位传感器SL1、中液位传感器SL2、低液位传感器SL3、电磁阀A线圈YV1、电磁阀B线圈YV2、混合液电磁阀C线圈YV3和搅拌电动机接触器线圈KM。此外,系统要求混合液体物料比例为:液体A:液体B=3∶1。

3 液体混合装置运行状态的虚拟实现

虚拟实现液体混合装置的运行状态,首先进行系统建模,处理虚拟现场所需的数据。然后根据系统特点定义了变量及类型,再根据前两项工作基础,对系统进行仿真编程。最后调试系统,直至达到设计要求。

只有将建模、数据处理、仿真等技术有机结合,才能提供所需要信息及实时交互性的虚拟现实开发环境[5]。

3.1 液体混合装置虚拟模型的建立

虚拟建模主要做了三项工作:

第一,数学建模,主要包括建立液体混合装置所要求的三个传感器的位置数据以及液体A、B的比例参数;

第二,物理建模,主要包括简化生产模型,在组态王软件的“图库”中找到对应的主要设备,布置对象,连接绘制;

第三,程序实现,即通过程序把各种物体之间的相互运动、响应加以控制,模拟对象在三维世界中的行为[6-8]。

充分考虑了系统的参数,对混合罐体大小进行比例缩放,液位传感器的位置按实际模型的比例放置。对液体流动速度、电磁阀动作状态、系统启停开关、电动机工作状态等问题进行了细致的设计。

3.2 系统虚拟运行的实现

(1) 传感器位置计算

① 高液位传感器与中液位传感器位置的计算

按系统参数设置,液体A与液体B的体积比为3∶1,因液体A与液体B注入罐体后体积比即等于高度比,即:

式中H1—中液位传感器到罐底高度(单位:m);H2—高液位传感器到罐底高度(单位:m)。

② 低液位传感器位置的计算:

式中H3—低液位传感器到罐底高度(单位:m);S—罐体横截面积(m2);v—混合液体流动速度(m3/s);t—混合液体放空时间(单位:s)。

(2)系统各输入输出开关量虚拟运行的实现

各个主令元件、电磁阀、液位传感器和电动机等均属开关量的输入输出。将界面中图素(代表被控对象)的动画属性与组态王数据字典中同名变量连接即可,在其中选择动画类型,变换颜色或者闪烁。

(3)系统液位虚拟增减的实现

为实现系统液位虚拟增减,系统设置了1个内存整型变量“液位高度”。YV1-YV3、SL1-SL3是离散变量,符号意义与I/O变量相对应。脚本程序如下:

//液位控制

if(\本站点YV1= =1||\本站点YV2= =1)

\本站点液位高度=\本站点液位高度+10;

if(\本站点YV3==1)

\本站点液位高度=\本站点液位高度-5;

//液位传感器信号模拟

if(\本站点液位高度≥100)

\本站点SL3=1;

else

\本站点SL3=0;

if(\本站点液位高度≥180)

\本站点SL2=1;

else

\本站点SL2=0;

if(\本站点液位高度≥240)

\本站点SL1=1;

else

\本站点SL1=0;

程序扫描周期为100 ms。

(4)电动机搅拌器虚拟运行的实现

当混合液体没过高液位传感器后,电动机带动搅拌器对罐体内液体进行充分搅拌。为提高系统仿真的可视性,设计时将电动机的速度降低。把搅拌器的叶片设置为五叶片旋转状态,并设置为隐含动画。应用事件命令语言,程序如下:

if(\本站点叶片旋转<5)

\本站点叶片旋转=\本站点叶片旋转+1;

else

\本站点叶片旋转=0;

(5)故障报警

为保障系统安全运行,真实仿真实际的实验设备,完善监控功能,为PLC理实一体化课程实训提供良好的平台,根据系统工艺要求,并预测系统投入教学可能出现的问题,设计了故障诊断报警功能,设置了越限报警、延时报警、离散型变量报警三种类型的报警。

3.3 虚拟设备仿真效果测试

(1)通讯设置

在组态环境下,选择PLC的生产厂家、型号。设置通讯方式和传输速率,应与PLC的通讯方式和传输速率设置保持一致。

(2)系统运行测试

在STEP7环境下载PLC梯形图程序并运行。在上位机组态软件上,运行系统,出现监控画面后,按画面上启动按钮,即可观测实验结果。

(3)结果分析

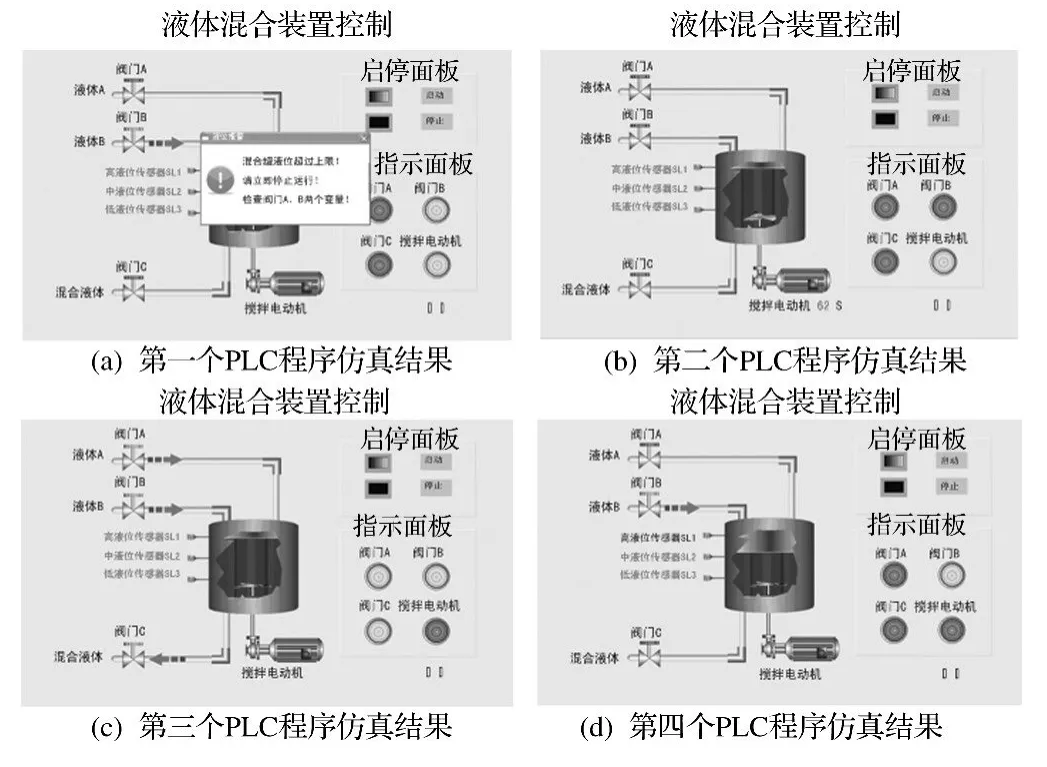

因系统针对学生实验教学,对象仿真的效果必须与学生所编写的PLC程序的运行结果一致。系统最终验收测试,以对比实验法进行分析验证。

选取了四个不同的PLC程序,选取原则是按照系统工艺流程特点,分别在进料、搅拌、出料三个流程中,找到的关键问题,编写出对应的PLC程序,最后一个是正确无误的PLC程序:

第一个是进料阶段,当液位高于高液位传感器SL1时,阀B仍然打开继续进料的PLC程序;

第二个是搅拌阶段,搅拌电动机工作超时的PLC程序;

第三个是出料阶段,阀C打开,但阀A、阀B也同时打开PLC程序;

第四个是完全按工艺流程正确的PLC程序。

经系统运行测试,系统能够按照PLC程序的情况,如实仿真虚拟控制对象的运行情况,且画面生动有趣,形象逼真。系统预设的报警功能得以实现,及时准确的弹出报警对话框,并给予相应的检查和编程提示,实时性和人机交互性好。符合预期的设计思路,满足了教学仿真试验的要求。四个PLC程序运行对比结果,如图3所示。

图3 仿真效果图

4 结束语

对于基于组态的带有模拟量的PLC仿真系统,与开关量的系统相比,实现有一定难度。本文以液体混合装置为例,应用了组态的虚拟技术,对现有的实训设备原型数据进行分析和处理,建模。经系统测试,上位机在运行了PLC程序后,能够真实准确的仿真现场设备的运行情况。并能通过仿真运行状况,比如液位变化、电磁阀的开关等,可以验证学生PLC程序正确与否,系统的报警功能完善,能够对PLC程序的问题做适当的提示,界面友好。可以安全、准确、自如的应用于PLC课程理实一体化的教学中。

系统可以对各经典的生产过程进行模拟仿真,不仅生动形象、而且节省成本。为高职PLC课程理实一体化教学开辟了一条新的路径。

[1]周美兰.PLC电气控制与组态设计[M].北京:科学出版社,2003.

[2]覃贵礼.组态软件控制技术[M].北京:北京理工大学出版社,2007.

[3]孙张伟,杨俊,余玲,等.基于组态的网络虚拟实验平台的研究[J].计算机仿真,2007,24(4):275-278.

[4]刘力.组态软件在PLC实验系统中的应用[J].实验室研究与探索,2014,33(4):127-129,136.

[5]闫怡璇,郑萍.基于PLC技术的过程控制实验装置二次开发[J].实验室研究与探索,2012,31(9):32-35,56.

[6]袁浩,白瑞峰,房朝晖,等.模拟啤酒生产线可视化中央监控系统设计与实现[J].实验技术与管理,2014,52(9):120-123,134.

[7]朱涛,周天沛.基于PLC的双容水箱液位控制仿真与实物实验系统设计[J].实验技术与管理,2013,51(11):29-33.

[8]任思璟,李春华,李忠勤.基于组态仿真技术的纸机实验系统设计[J].实验室研究与探索,2014,33(7):98-100.