轻质Cf/Mg复合材料构件预制体制备与试验研究

卫新亮,齐乐华,房 鑫,张丽丹,周计明

(西北工业大学机电学院,西安710072)

0 引言

随着空间技术的发展,各类飞行器对其构件的减重需求越来越高,单一的合金材料已经难以满足需要。碳纤维增强镁基复合材料(Cf/Mg)因其轻质、高比强度、高比模量及良好的尺寸稳定性在航空航天等对减重要求苛刻的高技术领域具有广泛应用前景[1-3],主要用于制造大型轻质构件,如空间反射镜的支撑结构[4]、人造卫星抛物面天线骨架[5]、航天站的安装板[6]等。在Cf/Mg复合材料的应用研究过程中,其制造成本过高的问题亦显得愈发突出,特别是对于复杂Cf/Mg复合材料构件而言,预制体的制备成本一般会占到复合材料构件总成本的25%左右[1],严重限制了Cf/Mg复合材料构件的广泛应用。

碳纤维预制体的制备技术主要包括碳纤维铺放、缠绕、缝合和编织[7]。铺放是将碳纤维预浸带铺放在芯模表面,加热软化预浸带同时压实形成预制体,常用于制备风扇机匣和运载火箭的结构件,但需要昂贵的配套设施支持[7]。缠绕是将连续碳纤维按照一定规律缠绕在芯模上制备预制体的方法,常用于制备导弹发动机壳体,但此工艺加工周期长,工序繁杂,很难用于曲面的加工[8]。缝合与铺放、缠绕工艺相结合,可制备曲面形状的预制体,已在机翼和机身蒙皮上得到应用[9]。编织是通过碳纤维束的经纬交错织造而成整体织物,由于其制作效率较低,生产周期长,因此成本较高[6]。另一方面,当碳纤维受到与纤维轴向成斜角的剪切力时,性能会下降。因此,单一制备技术很难有效避免复杂预制体制备过程中出现的“打结”与“转弯”等问题,从而造成碳纤维的损伤。如何在满足使用要求的前提下有效降低制备成本,成为Cf/Mg复合材料广泛应用的瓶颈问题。

本文提出了“依模铺覆—缠绕定型—局部缝合—编织加固”Cf/Mg复合材料构件预制体低成本制备新方法及其相应的成型装置,通过理论与试验研究,制备了满足要求的变截面筒形碳纤维预制体及其复合材料构件,为Cf/Mg复合材料在空间技术领域的应用奠定了基础。

1 碳纤维预制体制备装置设计

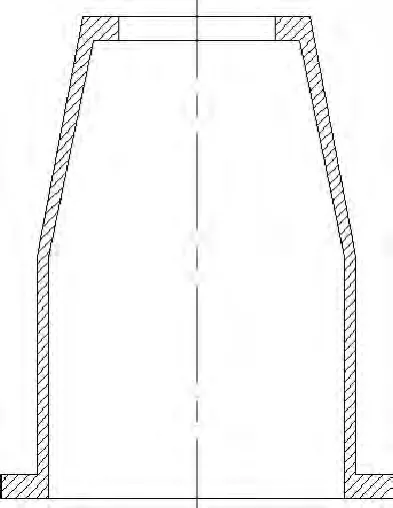

所需制备的变截面筒形预制体结构特征如图1所示。

图1 构件形状特征Fig.1 Shape characteristics of component

该构件具有内翻法兰、外翻法兰及变截面等多种结构特征,采用单一的纤维预制体制备技术难以实现成型,考虑到变截面筒形构件特征及应用真空吸渗挤压工艺制备复合材料构件,制备方式首先选择纤维铺放和环向缠绕进行层合式织物堆叠,再利用缝合实现二维预制体厚度方向的增强,最后通过编织增强预制体的整体强度。为达到既保证质量又降低成本的目的,上述制备过程需在同一装置上来实现,并能对影响预制体成形质量的工艺参数进行实时控制。依据该设计思路,本文设计的Cf/Mg复合材料构件预制体制备装置如图2所示。

该装置由缠绕机构、铺放机构、编织机构和辅助机构组成。缠绕机构用于预制体环向性能加强,实现碳纤维束均匀、连续的轴向进给,既不重叠又不留缝。铺放机构用于预制体整体定型,织物逐层堆叠直至达到规定厚度,并进行厚度方向的增强。编织机构用于奇偶碳纤维束间交替产生高度差,简化编织工艺过程。辅助机构由给丝口和负载装置组成,给丝口用于向碳纤维束传递轴向进给,负载装置用于向碳纤维带和碳纤维束提供不等的缠绕张力。

图2 成型装置Fig.2 Fabrication device

1. 1 缠绕机构

缠绕机构由缠绕模、镶块、推杆、齿轮组、丝杠和连杆组成。缠绕模内部加工4条滑槽及定位槽;镶块安装于缠绕模内部的滑槽上;顶部安插等间距定位杆,用来防止碳纤维束在锥面缠绕过程中的丝线滑落,实现定型;四棱锥推杆与镶块组底面斜度相等,通过调节轴向进给量控制定位杆高度。齿轮组中的主动轮安装在右轴端上,从动轮固定在丝杠上,中部与连杆间隙配合,丝杆与连杆共同约束给丝口的运动轨迹。通过齿轮传动实现碳纤维束轴向定量进给。

1. 2 铺放机构

铺放机构的主体是缠绕模,其形状由预制体结构决定,通过织物在缠绕模上层合式堆叠实现预制体整体定型,将碳纤维缝线穿过缠绕模筒壁的开口槽完成层合织物厚度方向的缝合增强。

1. 3 编织机构

编织机构由凸轮、滑道、上综杆、下综杆、上滑块、下滑块和固定环组成。凸轮安装在右轴端上,其圆周面上有两条周期为4的正弦滑道,位置相差T/2;综杆共有8组,每组包括一根上综杆,负责控制奇数根碳纤维束运动,一根下综杆,负责控制偶数根碳纤维束运动;滑块共有8组,每组包括一个上滑块,一个下滑块,上综杆与上滑块固定,下综杆与下滑块固定,固定环安装在底板上,其表面的8个立柱与下滑块的孔间隙配合。预制体制备过程中,凸轮随右轴端一起转动,固定环上的立柱对下滑块起到约束作用,迫使上下综杆沿轴向运动,产生奇偶碳纤维交替高度差,实现编织过程。

2 碳纤维预制体制备方法

本文针对变截面筒形构件的结构特征,综合利用纤维铺放、缠绕、缝合和编织等基本方法的工艺优势,提出了以“依模铺覆—缠绕定型—局部缝合—编织加固”为思路的Cf/Mg复合材料构件预制体制备方法。

2. 1 铺层设计

考虑到单向碳纤维增强复合材料顺纤维方向和垂直纤维方向的性能各向异性而造成使用中安全性不足,采用正交铺层的碳纤维排布形式来保证构件的整体强度[10],首先剪裁T700-12K无纬布织物使其沿缠绕外模铺覆一圈形成筒形构件预制体的基本形状,上凸缘部分沿轴向进行分段剪切,逐段向内翻折形成法兰部分预制体,下凸缘同理向外翻折,然后进行厚度方向缝合使其在缠绕模上紧密贴合。其中奇数铺层使用碳纤维织物沿模铺覆,偶数铺层使用碳纤维束环向缠绕定型,交替进行至预定铺层厚度。采用二维编织方式对预制体表层进行加固,裁剪一定数量的T700-12K碳纤维束作为轴向碳纤维从预制体顶部引出,奇数碳纤维束的底端被固定在前综杆上,偶数碳纤维束被固定在同组后综杆上。凸轮转动过程中,奇偶碳纤维束上下交替运动产生一个高度差,纬线从奇偶碳纤维束间穿过,直至完成外层的编织加固。

2. 2 缠绕张力设计

在碳纤维环向缠绕过程中,负载装置作为辅助装置的一部分,提供缠绕张力进行层间预紧。碳纤维缠绕时,上层碳纤维会对已缠绕的下层碳纤维产生压力,使其沿径向发生压缩变形。为得到自内而外具有相同的初始张力和变形的织物结构,缠绕张力应该逐层递减。各层等张力状态的缠绕张力可用下式[11]计算:

式中:Γ0i为缠绕张力;Γ为纤维束张力;λ为柔度比;n为缠绕总层数;i为缠绕当前层数;Ef为纱层平均模量;hf为纱层平均高度;E0为复合材料筒模量;h0为复合材料筒厚度;t为缠绕纱束宽度;Ef0为碳纤维模量;Sf0为碳纤维截面积。

本文所采用的构件预制体缠绕总层数n为11,复合材料筒模量E0为50 GPa,厚度h0为2 mm,缠绕纱束宽度t为2.7 mm,碳纤维模量Ef0为230 GPa,碳纤维截面积Sf0为0.44 mm2。由式(1)、(2)计算出缠绕张力为1.04Γ ~4.30Γ。单股T700-3K碳纤维束的最大拉伸力约为403.9 N,碳纤维缠绕张力经验取值范围为3% ~14% Γ ,即Toi在12.1 ~ 56.4 N范围内变动。由于在预制体制备过程中,各层缠绕层张力逐层递减的操作性不强,因此本试验采用限定第一层张力、每两层递减一次的方法[12],其缠绕张力计算值见表1。试验中参照表1所示计算值依次选用不同重量的重物来调节各层张力。

表1 各层缠绕张力与单股碳纤维拉力的倍数Table 1 Multiple between layer winding tension and carbon fiber bundle tension

2. 3 缝合方式

常用的缝合方式主要有链式缝合、锁式缝合、改进锁式缝合。链式缝合的缝线经过多次绕曲处于紧缩状态,碳纤维损伤严重。锁式缝合的交结点在材料厚度的中间,容易造成高的应力集中。改进锁式缝合可避免链式缝合和锁式缝合存在的缺陷,纤维束弯折少,有利于提高层间强度。同时合理的缝合密度可以有效增强材料的层间强度和损伤容限[13]。随着缝合密度的增加,复合材料的抗分层能力逐渐增强,同时缝合对面内的损伤和引起的集中应力也逐渐加剧,导致面内拉伸强度损伤严重,因此缝合密度不宜过大,应控制在17 针/cm2以下[14-15]。本试验中采用人工方式进行了改进锁式缝合,缝线选择T700-3K碳纤维束,缝合密度选用3~15针/cm2。

3 试验与分析

3. 1 试验方法

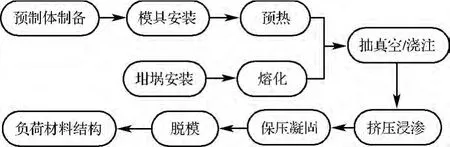

为检验本文变截面筒形构件预制体制备方法的可行性,采用真空吸渗挤压工艺制备Cf/Mg复合材料构件,将制备好的预制体放入成型装置的挤压筒内,在氩气保护下进行镁合金熔炼及预制体预热,当温度达到设定温度并保温10~30 min后,关闭氩气对型腔抽真空,随后向坩埚通入氩气,将液态合金浇注至挤压筒中,凸模下行实现压力浸渗及保压凝固,冷却后将复合材料构件取出[16],试验过程如图3所示。

图3 Cf/Mg复合材料构件制备工艺流程图Fig.3 Fabrication process of Cf/Mg components

试验后对取出的Cf/Mg复合材料构件沿中心线纵向剖开,观察碳纤维预制体的变化,进而改进制备工艺,直至满足要求。

3. 2 织物形式对预制体抗变形能力的影响

图4是采用3K碳布剪裁制备的预制体的锥面部分,预制体锥面部分发生了严重的弯曲变形,结构完整性遭到破坏,这是因为采用碳布铺覆锥面时必须进行裁剪,由此产生的断口带来环向性能的损伤,浸渗时不能抵抗镁合金浇注过程的冲击而造成预制体松散变形。因此须选择T700-12K无纬布进行纵向铺层,T700-3K碳纤维束进行环向缠绕。

3. 3 缠绕张力对预制体层间距的影响

分别对不同张力下制备的构件进行纵向剖开,观察中部的宏观形貌,如图5所示。

图5 不同张力制备的预制体试验结果Fig.5 Experiment results of preform with different winding tensions

图5 (a)是缠绕张力在11.2~48.5 N时的Cf/Mg复合材料构件层间形貌,镁合金在层间囤积较多,碳纤维束层间距较大,导致Cf/Mg复合材料构件体积分数较低。这是因为缠绕张力偏小,碳纤维层间的约束力不足,直接导致预制体结构松散[17]。图5(b)是增强体缠绕张力在14.5~60.0 N时复合材料构件层间形貌,碳纤维层间合金明显不足,这是因为缠绕张力偏高时,增强体纤维体积分数相对较高,层间排布紧密,带来镁合金液浸渗困难。后期试验中,为提高Cf/Mg复合材料构件的制备质量,缠绕张力的范围控制在13.6~56.3 N。

3. 4 缝合密度对预制体层间结合的影响

分别对不同缝合密度制备的Cf/Mg复合材料构件进行加工及观察,结果如图6所示。

图6 不同密度缝合的预制体实验结果Fig.6 Experiment results of preform with different density stitches

图6 (a)为缝合密度为3针/cm2时的Cf/Mg复合材料构件加工后的外观,表面发生了层间开裂,这是由于低缝合密度时,层间结合力较低[18],加工后内部应力的释放导致了层间裂纹的扩展,Cf/Mg复合材料构件发生层间剥离破坏。图6(b)是采用缝合密度为15针/cm2的Cf/Mg复合材料构件加工后的外观,由于缝合密度过大,针脚处的碳纤维束发生凹陷,导致加工后出现局部剥落,造成加工表面质量较低。因此,最终的缝合密度控制在7~9针/cm2。

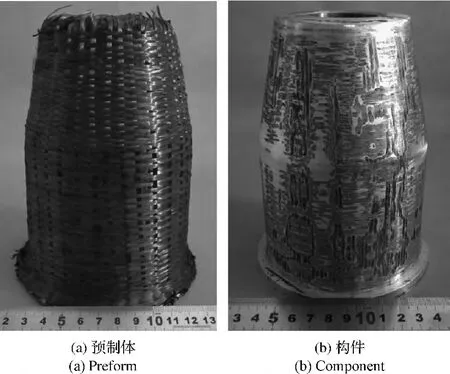

图7(a)为采用本文设计开发的预制体成型装置及选择碳纤维无纬布依模铺覆、碳纤维束环向缠绕、局部缝合(密度7~9针/cm2)、外层编织方法制备的预制体,其形态完整,宏观质量良好。图7(b)是经真空吸渗挤压工艺最终得到的Cf/Mg复合材料构件,与前期制备的缺陷件相比,本构件外形与设计一致,表面平整,碳纤维排布有序,加工后无明显的层间开裂及脱落,且有效避免了预制体的变形和破坏。

图7 预制体及Cf/Mg复合材料构件Fig.7 Preform and Cf/Mg composite component

从Cf/Mg复合材料构件底部取样,利用扫描电镜进行微观组织观察,结果显示碳纤维在基体合金中二向均匀分布,没有明显的碳纤维团聚,如图8所示。

图8 Cf/Mg复合材料构件的微观组织Fig.8 Microstructure of Cf/Mg composite component

研究过程说明了本文设计的变截面筒形构件碳纤维预制体制备方法的有效性。

4 结论

1)提出了“依模铺覆—缠绕定型—局部缝合—编织加固”复合材料预制体制备工艺,并设计制造了集缠绕机构、铺放机构、编织机构和辅助装置为一体的变截面筒形预制体成型装置,可满足Cf/Mg复合材料复杂构件成形要求。

2)在环轴向铺层比例为1:1,碳纤维缠绕张力为13.6~56.3 N,缝合密度7 ~9 针/cm2,缝合类型为改进锁式缝合等工艺条件下,成功制备出碳纤维预制体,结构均匀且形态良好。

3)经真空吸渗挤压工艺成形试验检验,所制备的预制体未发生明显变形、层间结合良好、结构完整,校验了本文提出的预制体制备方法及其成形装置的有效性。

[1] 杜善义.先进复合材料与航空航天[J].复合材料学,2007,24(1):1 -12.[Du Shan-yi.Advanced composite materials and aerospace engineering [J].Acta Materiae Compositae Sinica,2007,24(1):1 -12.]

[2] Qi L H,Guan J T,Liu J,et al.Wear behaviors of Cf/Mg composites fabricated by extrusion directly following vacuum pressure infiltration technique[J].Wear,2013,307(2):127 -133.

[3] Alderliesten R,Rans C,Bendictusr,et al.The applicability of magnesium based fiber metal laminates in aerospace structures[J].Composites Science and Technology,2008,68(14):2983-2993.

[4] Stevens M R,Todd R,Papakyriacou M,et al.Microstructural analysis of a carbon fibre reinforced AZ91D magnesium alloy composite[J] .Surface and Interface Analysis,2005,37(3):336-342.

[5] Stevens M R,Todd R,Papakyriacou M.The effect of thermal cycling on the properties of a carbon fibre reinforced magnesium composite[J].Materials Science and Engineering A,2005,397(1):249-256.

[6] Rawal S.Metal-matrix composites for space applications.Journal of the Minerals Metals and Materials Society,2001,53(4):14-17.

[7] Tong L,Mourtize A P,Bannister M K.3D fiber reinforced polymer composites[M].Bannister,UK:Elsevier,2006:13-14.

[8] Lehtiniemi P, Dufva K, Berg T. Natural fiber-based reinforcements in epoxy composites processed by filament winding[J].Journal of Reinforced Plastics and Composites,2011,23(2):1947-1955.

[9] 何钦象,祖磊,李辅安.复合材料环形高压容器缠绕参数设计与分析[J].宇航学报,2006,27(6):1350-1355.[He Qinxiang,Zu Lei,Li Fu-an.Design and optimiztion of winding parameters for filament wound toroidal pressure vessels[J].Journal of Astronautics,2006,27(6):1350 -1355.]

[10] 王明鉴,何洪庆,虞健.固体火箭发动机纤维缠绕壳体承载能力研究[J].宇航学报,2007,28(3):527-530.[Wang Mingjian,He Hong-qing,Yu Jian.The research on load-bearing capacity of solid rocket motor fiber composite material shell[J].Journal of Astronautics,2007,28(3):527 -530.]

[11] 陈汝训.固体火箭发动机混杂纤维缠绕壳体设计分[J].宇航学报,2000,21(4):119-123.[Chen Ru-xun,Analysis on design for hybrid filament wound case of solid rocket motor[J].Journal of Astronautics,2000,21(4):119 -123.]

[12] Drandfield K,Jain L K,Mai Y W.Improving the delamination resistance of CFRP by stitching-a review [J].Composites Science and Technology,1994,50(3):305-317.

[13] Mouritz A P,Leong K H.A review of the effect of stitching on the in-plane mechanical properties of fiber-reinforced polymer composites[J].Composites Part A:Applied Science and Manufacturing,1997,28(A):979 -991.

[14] 朱华东,矫桂琼,杨宝宁.缝合复合材料II型层间断裂特性研究[J].复合材料学报,2001,18(2):85-88.[Zhu Huadong,Jiao Gui-qiong,Yang Bao-ning.Investigation into the effect of stitching in CFRP on mode II delamination toughness[J].Acta Materiae Compositae Sinica,2001,18(2):85 -88.]

[15] Demircan O,Kosui T,Ashibe S,et al.Effect of stitch and biaxial yarn types on tensile,bending,and impact properties of biaxial weft-knitted composites[J]. Advanced Composite Materials,2014,23(3):239-260.

[16] Guan J T,Qi L H,Liu J,et al.Threshold pressure and infiltration behavior of liquid metal into fibrous perform [J].Transactions of Nonferrous Metals Society of China,2013,23(11):3173-3179.

[17] 李玉峰,李玲丽,潘宗友.一种卫星用钛内衬-碳纤维缠绕复合材料气瓶特性研究[J].宇航学报,2014,35(11):1318-1325.[Li Yu-feng,Li Ling-li,Pan Zong-you,Characteristic study on titanium-liner/carbon fiber over wrapped vessels on the satellite[J].Journal of Astronautics,2014,35(11):1318 -1325.]

[18] Jia L,Cui H,Li H J.Performance analysis of a carbon cloth/felt layer needled perform[J].New Carbon Materials,2011,26(2):106-116.